某N1类汽车碰撞安全大腿力性能提升研究

2018-06-18郭树文高晶琨卜晓兵

郭树文 高晶琨 卜晓兵

中国汽车技术研究中心 天津市 300300

1 引言

近几年中国的经济一直在迅猛发展,与此同时我国汽车工业的也得到了快速提升,但是全国每年发生的交通安全事故也在不断增多。汽车碰撞是一个瞬间变化的过程,在碰撞过程中,车辆的总能量保持不变,伴随车辆突然出现刚性碰撞开始,车身出现局部碰撞大变形,在大变形过程中吸收能量,增加车辆内能。[1]驾驶舱内的乘员由于惯性与车内部件会发生二次碰撞,在车辆被动安全性能开发不佳的情况下对乘员对造成比较严重的伤害。

随着GB 11551-2003的乘用车正面碰撞的乘员保护碰撞安全法规的实施,乘用车的安全性得到普及;但是国内低速货车碰撞法规在2014年前一直处于空白状态。数据显示截至2012年9月底,微型面包占机动车总数的10.9%和载客汽车的30.2%[2]。为了提高N1类货车(最大设计总质量低于2500kg)的车辆的被动安全性能,国家对原来GB 11551-2003的乘用车正面碰撞的乘员保护标准进行了修订,制定了新版GB 11551-2014汽车正面碰撞的乘员保护法规。在此法规中对最大设计总质量低于2500kg的N1类载货汽车的被动安全性能提出了明确的要求,将对此类车辆被动安全性能的提升具有重要的意义。

2 N1类载货汽车(最大设计总质量低于2500kg)正面碰撞及评价

2.1 正面碰撞工况及评价

2.1.1 碰撞工况

N1类载货汽车开展正面碰撞试验,需要在车辆前排每个外侧座椅放置HYBID III 50%分位男性假人,还需在整车整备质量的基础上在汽车的载货区域安放136 kg或其额定载货量的质量,配重应牢固的安置到汽车的载货区域,准备就绪的车辆需要以50 km/h的速度正面撞击固定的刚性壁障。

2.1.2 定性要求

对于装备了安全气囊的座位,应具有安全气囊的提示信息;在试验过程中车门不得开启;在试验过程中前门的锁止系统不得发生锁止;碰撞试验后对应于每排座位,若有门,至少有一个门能打开;碰撞过程中燃油供给系统不应发生泄漏;碰撞试验后,若燃油供给系统存在液体连续泄漏,则在碰撞后前5min平均泄漏速率不得大于30g/min。

2.1.3 定量要求

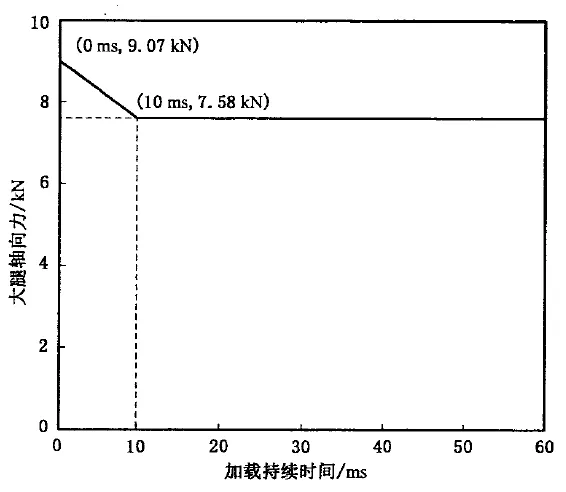

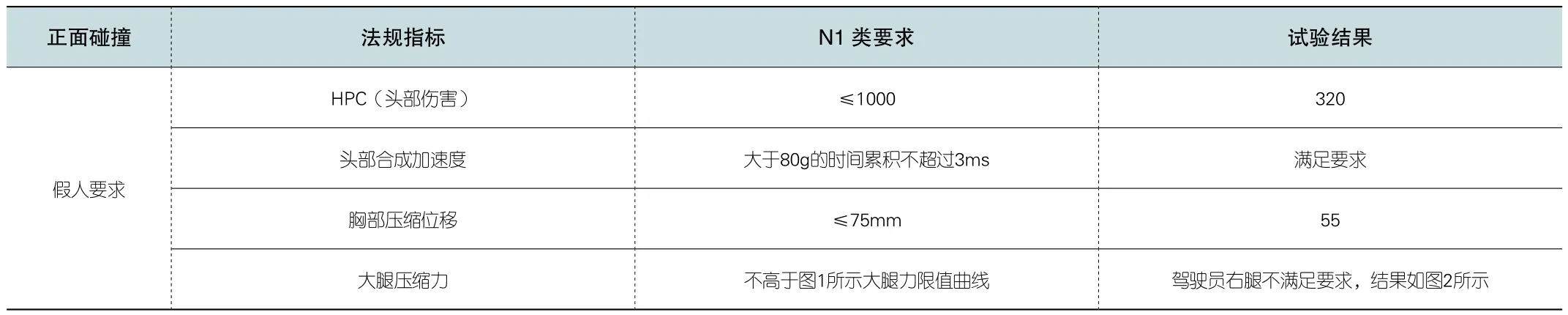

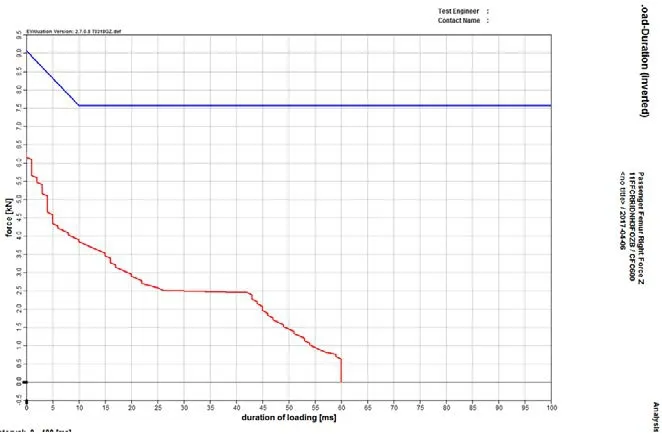

在碰撞试验完成后,需要对假人各个部位的伤害值进行测量评价。头部性能指标(HPC)应小于或等于1000,并且头部合成加速度大于80g的时间,累积不应超过3ms;胸部压缩变形指标(THCC)应不大于75mm;大腿压缩力指标(FFC)应不高于图1所示性能指标曲线。

图1 大腿压缩力限值曲线

3 某N1类载货汽车(最大设计总质量低于2500kg)正面碰撞安全性能提升

为满足新版GB 11551-2014汽车正面碰撞的乘员保护法规要求,对某N1类载货汽车进行了正面碰撞试验及优化改进工作。试验过程中,对各个考核项均进行了汇总分析。

3.1 摸底试验

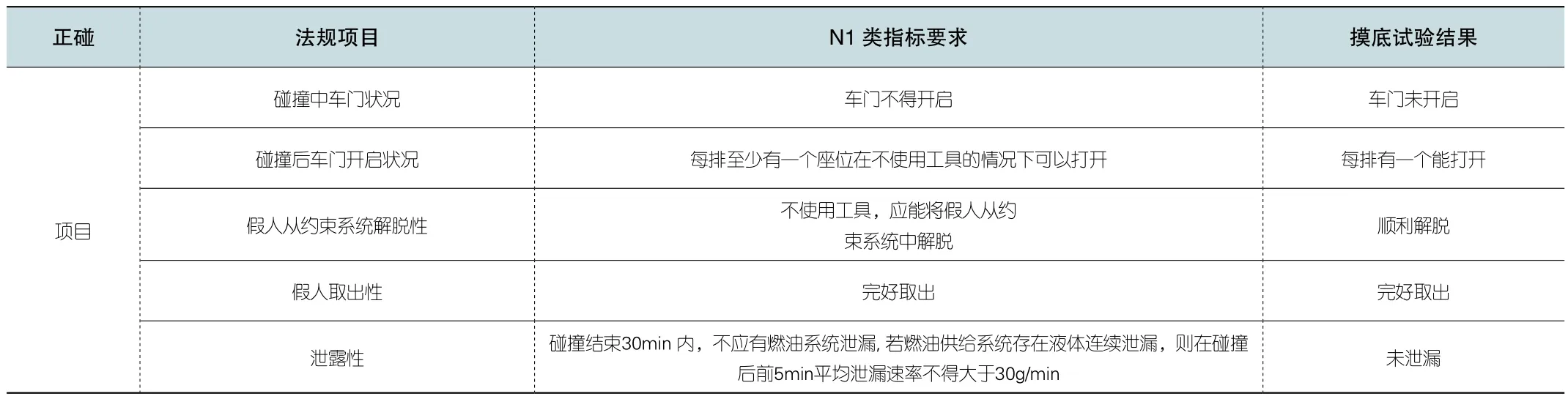

首先对此车进行了一次摸底试验,以检查车辆的基础被动安全性能,挖掘车辆被动安全性能不足,摸底试验结果如表1所示。

对假人的头部、胸部及大腿等关键检测位置进行伤害值测量,并进行法规符合性检查,试验后的检查结果如表2所示:

从试验结果可以看出驾驶员右大腿力严重超标,一旦发生事故会对驾驶员大腿造成严重损伤。

3.2 过程分析及优化

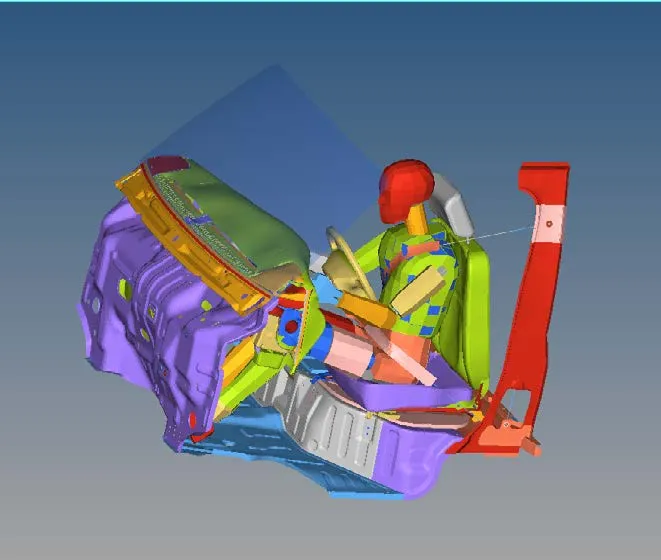

碰撞过程中车辆速度急剧下降,车内驾驶员由于惯性继续向前运动,由于驾驶员腿部与驾驶舱内部件空间有限,当驾驶员大腿与车内部件发生接触后会对大腿产生挤压如下图3所示。

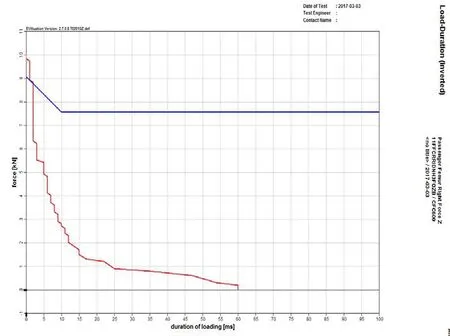

图2 驾驶员右大腿压缩力限值曲线

图3 驾驶员右大腿压缩力

但是在大腿撞击车内部件的过程中一般先与仪表板发生撞击,仪表板为塑料件,在与大腿的撞击中一般不会产生图2中所示那么严重的大腿压缩力,结合试验后的实车分析发现,如图4中所示,图中蓝色直线为试验前转向管柱轴线位置,试验过程中由于机舱前部压缩变形,推动与转向管柱相连的转向中间轴下部急速向驾驶员方向移动,使得转向中间轴的上端点如图4所示由A点移动到C点,在此过程中带动转向管柱绕着B点安装点旋转,由蓝线位置旋转到红线所示位置。由于转向管柱的旋转,在假人大腿撞击仪表板后进一步与转向管柱上的刚性电机在C点处发生严重撞击,因此对驾驶员右大腿产生了严重的撞击损伤,严重影响驾驶员生命安全。

图4 实车状况

表1 摸底试验考核项指标

表2 正面摸底试验假人伤害情况

为提高此类车辆的被动安全性能,减轻对驾驶员右大腿的伤害。通过分析此车结构,主要原因是转向中间轴的入侵带动转向管柱的旋转所致。

为了解决这一问题,经过研究提出一种可压溃式转向中间轴结构。在前机舱压溃变形的过程中,机舱端转向中间轴受到挤压向驾驶员舱内运动,由于原车中间轴是一个刚性部件,机舱内的运动直接传递到图4所示的转向中间轴的C点。新形式的可溃式转向中间轴分成两段,上下两段通过内外花键配合连接,通过花键将上段的旋转运动传递到下段,进而传递到转向机上,实现汽车的转向功能。

这种结构形式的转向中间轴,内花键段是空心钢管结构形式,在下段遭到挤压入侵的过程中,下段相对上段相对运动,并不会将下段的侵入直接传递到上段。

图5 伸缩式转向中间轴

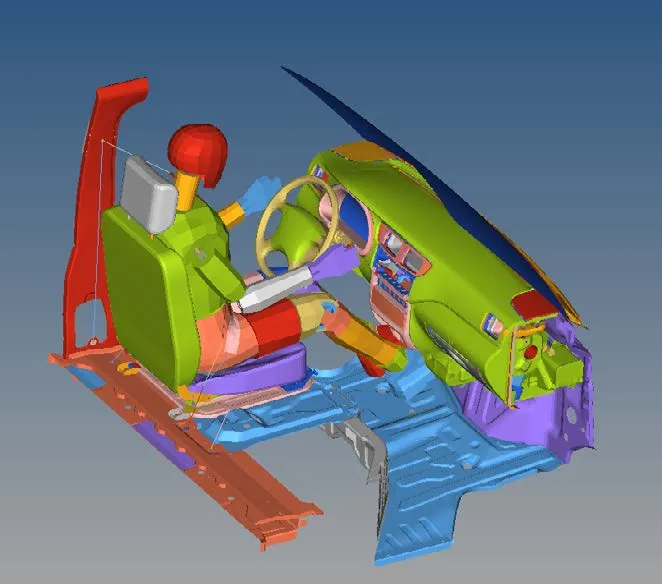

为验证方案的有效性,先通过仿真手段进行检验。建立LS-DYNA环境下基础模型应用有限元法进行仿真分析几何模型的建立是重要内容,也是求解的基础。首先对模型进行网格划分、设置约束、载荷和边界条件,最后进行求解,得出仿真结果。[3]

首先进行驾驶舱车身、仪表板内饰、座椅等部件的网格划分,将划分好的网格数据按照整车连接方式进行搭接,将座椅调节到试验位置并与车身按实车状态进行连接;再将假人安置到驾驶舱的座椅上,将假人调节到试验位置,将驾驶员安全带束缚到假人身上,接下来给整车模型施加各种载荷,首先赋予整车初速度50km/h、按照试验采集的整车减速度施加到白车身上,再将试验采集到的转向中间轴侵入量施加到转向中间的的机舱端,搭建好的模型如下图6所示:

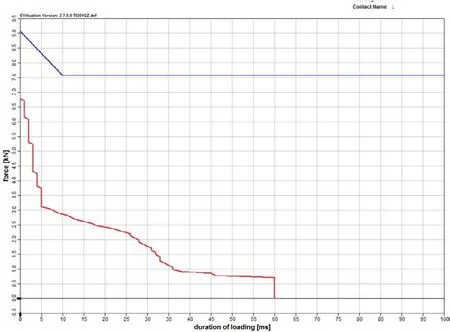

将搭建好的模型经过仿真计算,驾驶员右大腿伤害如下图7所示:

从图7中所示驾驶员右大腿伤害曲线可以看出,驾驶员右大腿力得到了有效降低,能够满足法规的要求。

表3 验证试验结果

图6 约束系统仿真模型

图7 驾驶员右大腿伤害

图8 驾驶员右大腿伤害

3.3 试验验证

将伸缩式转向中间轴安装到实车上,按照试验程序开展实车碰撞试验,通过测量假人伤害值,驾驶员伤害指标如表3所示。

由验证试验结果可以看出,在实施完成改进方案后,假人各个伤害指标均满足法规要求,驾驶员右大腿力得到了有效的降低,该车型顺利通过正面碰撞安全法规。

4 结语

(1)N1类载货汽车在车辆被动安全性能法规上尚有诸多不足之处。

(2)通过改进转向中间轴的结构形式能够有效减轻驾驶员右大腿的伤害情况,满足法规要求

该整改措施对提升N1类货车的正面碰撞安全性能有一定的现实指导意义。