微型短途电动汽车产品电池类型选择的成本量化对比研究

2018-06-15刘宗巍马雨晴赵福全

刘宗巍,马雨晴,郝 瀚,赵福全

(1.清华大学 汽车产业与技术战略研究院,北京 100084;2.清华大学 汽车安全与节能国家重点实验室,北京 100084)

经过多年的国家财政补贴及政策扶持,我国新能源汽车市场近期取得了较快发展,其中,纯电动汽车占据主导地位。对纯电动汽车产品,国家有明确的标准界定,基本要求是“双一百”(续驶里程在100 km以上、最高车速在100 km/h以上)[1]。以未来智能大交通体系的视角进行展望,微型短途高品质电动汽车虽然不符合现行国家标准,也不享受补贴和政策支持,却具有重要的战略价值。其不仅为清洁能源在更广范围内得到低成本应用提供了可行的解决方案,还极有可能与汽车共享等创新商业模式相结合,成为解决城市“最后一公里”出行问题的关键环节[2]。这将是一个巨大的蓝海市场,既有别于目前技术含量较低、不够环保的低速电动汽车,又不同于官方认定为新能源汽车但成本较高的纯电动汽车[3],因此,应对该市场予以高度关注和深入研究。

实际上,目前低速电动汽车在没有国家政策认可和激励的情况下,已经在我国农村及三、四线城市获得高速增长。这种快速发展,除了由于产品售价低廉外,更源自于居民出行的刚性需求,是中小城市及农村居民生活水平提高、消费升级的重要体现。但是,当前我国低速电动汽车市场呈现出市场火热而管理混乱的局面。2016-2017年,低速电动汽车的年产销量均超过百万辆,山东、河南等地为产销大省。其中,仅山东省2016年低速电动汽车产销量就超过60万辆,2017年更达到了75万辆以上[4]。但目前存在的最主要问题是产品技术标准及管理办法的缺失,由于技术标准缺失,导致产品质量良莠不齐、可靠性差、配置简陋;由于管理办法缺失,导致路权管理失位,无牌照、无驾驶证、无保险的“三无”现象严重,违规也无处罚依据[5]。显然,迅速增长的产业规模与极其混乱的管理状态,都要求国家尽快出台规范低速电动汽车产品的相关法规及标准,而这些法规及标准应该面向上文提及的微型短途高品质电动汽车来制定。也就是说,现行主流的低质量、低技术的低速电动汽车产品并非未来的发展方向,政府应以有效的法规标准引导其升级。不过,升级不是要提升其续驶里程和最高车速,这将偏离该类产品的适宜用途,而是要提升其安全、环保性能以及产品质量,使升级后的低速电动汽车能够真正成为在未来交通体系中承担重要角色的微型短途高品质电动汽车。

当前,在低速电动汽车产品标准的制定过程中,有关电池类型的规定一直是业界争议的焦点之一,即是否明确限定低速电动汽车只能使用锂电池。一方认为铅酸电池的耐用性好、电池控制系统及布置要求简单,且成本低廉,真正符合现阶段大部分城乡居民的购车需求,如果强制使用成本高的锂电池,很可能导致售价大幅度提升,扼杀现有低速电动汽车市场,使这部分出行升级的刚需无法得到满足。而另一方则持反对意见,其理由是铅酸电池现阶段的回收情况差、污染严重,且各企业的回收技术水平参差不齐,短期内难以改变,所以应使用锂电池以减轻污染,同时也有利于促进动力电池的技术进步。目前市场上约95%的低速电动汽车使用铅酸电池[6],很多厂商对锂电池的高成本心存疑虑。为此,本文专门从电池成本入手,通过量化计算,全面比较了不同情境下铅酸电池与锂电池应用于低速电动汽车即微型短途电动汽车产品的成本差异。

1 低速电动汽车电池成本计算模型

1.1 电池成本计算模型总体框架

在本研究中,将低速电动汽车电池总成本分解为两个主要部分:电池的购置成本和使用成本[7]。购置成本即购置电动汽车时消费者为电池付出的成本,使用成本则包含使用过程中产生的电力消耗成本和可能的电池更换成本。

如图1所示,电池购置成本通过电池容量与单价的乘积获得,使用成本中电力成本与低速电动汽车的百公里耗电量及行驶里程直接相关,电池更换成本与电池寿命及日均行驶里程直接相关。电池成本模型计算如式(1)和式(2)所示。

图1 低速电动汽车电池成本计算模型框架

式中:Ca为低速电动汽车电池总成本;Co为电池购置成本;Cu为电池使用成本;Cun为电池使用过程中的电池更换成本;Cur为电池使用过程中的电力消耗成本。

1.2 购置成本计算模型

电池购置成本等于电池容量与单价的乘积。可以根据低速电动汽车在一定工况下行驶时消耗的能量,以及该车的续驶里程估算所需要的电池容量[8],即:

式中:S为行驶里程,km;R为电池容量,kWh;0ηs为充电深度,根据文献及目前市场实际应用情况的调研,本文取80%;Fd为车辆行驶阻力,N。

低速电动汽车尚无标准测试工况,本研究选择匀速行驶工况进行计算,旨在比较两种电池的成本差异,只要工况相同就有代表意义,且匀速工况便于计算[9]。汽车在平地上匀速行驶时受滚动阻力和空气阻力的影响,根据车辆动力学有如下关系:

式中:Fr为滚动阻力;Fw为风阻;m为车辆满载质量,kg;f为滚动阻力系数;Cd为空气阻力系数;A为车辆迎风面积,m2;ρ为空气密度,kg/m3;u为车辆行驶速度,m/s;Vi为i年电池质量能量密度,kWh/kg;b为低速电动汽车除去电池质量的最大载重量,kg。

则电池购置成本为:

式中:Co,i为i年低速电动汽车电池购置成本;Wi为i年电池单价,元/kWh。

1.3 使用成本计算模型

1.3.1 电池更换成本计算模型

在车辆使用周期内,如果电池寿命耗尽,则需更换电池,从而产生电池更换成本。显然,该成本与电池的寿命即其循环次数以及低速电动汽车的使用年限有关。由于电池寿命跨度时间相对较长,因此需要考虑经济学中的贴现率[10]。贴现率是将未来有限期预期收益折算成现值的比率。在本研究中,选择年贴现率为1.5%,这是根据中国目前的一年定期存款利率选取的。同时,由于本文中使用的低速电动汽车数据取自2016年,所以贴现也以该年为基准。

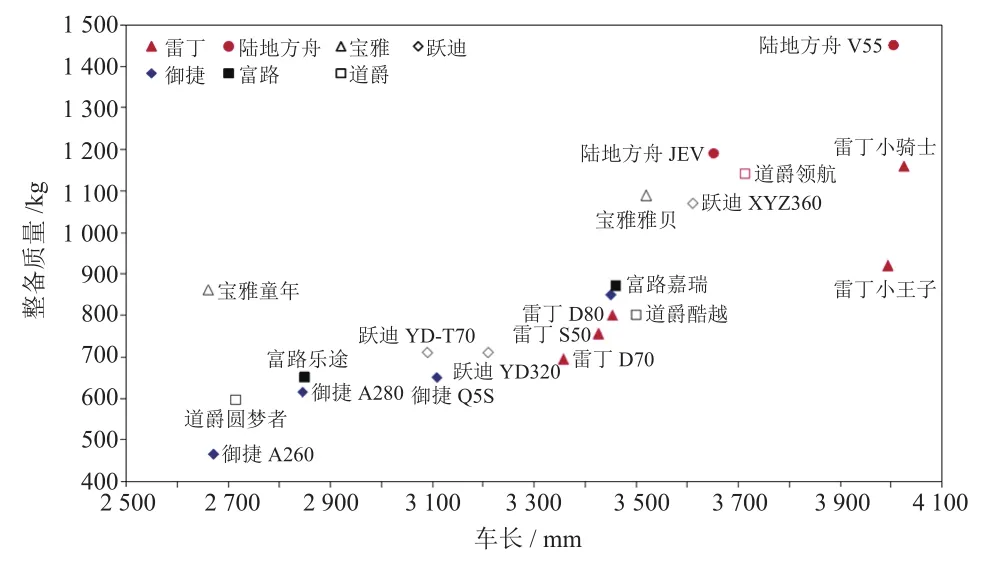

考虑在满足N年出行需求的情况下所需支付的电池更换成本。假设年行驶天数为365天,则电池更换成本计算模型如式(9)~(12)所示。

式中:Co,k为自2016年起第k年的电池购置成本;r为贴现率,此处为1.5%;Y为电池使用年数;Wk为自2016年起第k年的电池单价,元/kWh;N为总使用年数,本文中计算10年;Re为电池循环次数;Sd为日均行驶里程,km。

1.3.2 电力成本计算模型

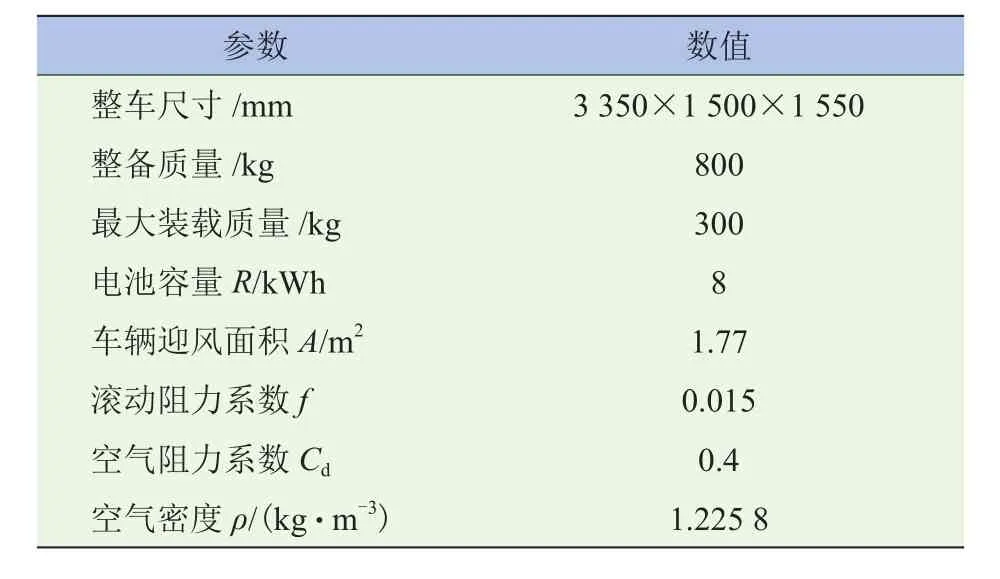

电力成本主要计算低速电动汽车在使用过程中支付的电费。假设年行驶天数为365天,则计算公式如式(13)~(15)所示。

式中:Cur,year为每年的平均电力成本;Pele为电费单价,元/kWh,由于低速电动汽车大多是在家中充电,所以在此选择居民用电的平均电价,2016年居民用电平均电价约为0.55 元/kWh[11];EA为每百公里耗电量,Wh/100 km。

2 基本参数确定

2.1 低速电动汽车基本车型参数

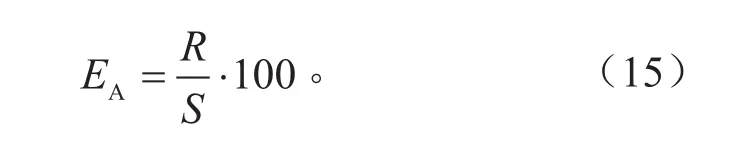

低速电动汽车目前尚无国家标准,也无权威组织对低速电动汽车数据进行全国性的收集和统计,加上存在产品规格参差不齐的现象,因此车型参数并无定论。为保证数据的准确性及代表性,本研究选择2016年低速电动汽车市场主流品牌的近70款车型,并从各品牌的官方网站上获取其产品的相关参数[12]。这些厂商都拥有较完善的产业链及生产线,并且提供了相对完整的产品参数,包括车型尺寸、整备质量、续驶里程、最高车速以及电池相关参数,如电池容量、种类等。不过多数车型未提供轴距信息,所以本研究以车长及整备质量作为横纵坐标轴,由此绘制的部分车型数据图如图2所示。

图2 部分品牌低速电动汽车(代表性车型)参数

由图2可知,不同品牌的产品有不同的侧重点,雷丁及陆地方舟低速电动汽车是相对较大型的产品,御捷低速电动汽车产品相对较小,道爵、跃迪等品牌的产品则相对分布较广。以上述数据取均值,获得低速电动汽车的基本参数见表1。其中,低速电动汽车整备质量为800 kg,不含电池质量约为600 kg,最大装载质量为300 kg。而滚动阻力系数、空气阻力系数和空气密度来自于多文献调研[13]。

表1 低速电动汽车基本车型参数

2.2 动力电池基本参数

动力电池经过一百多年的发展,种类不断扩展,性能显著提升。其中,铅酸电池发明至今已有一百多年的历史,应用时间较长,技术成熟,具有安全性好、大电流放电性能好、工作温度范围大以及性价比高等突出优点,是目前最成熟的充电电池,已经实现了大规模的商业化应用[14]。但它也具有比能量较低、自放电率高、循环寿命低和质量较大等缺点,并且在生产和回收过程中可能产生环境污染,之前主要应用于电动自行车、汽车启动蓄电池等对动力性要求较低的领域,只是由于具有较高的成熟度和性价比,且低速电动汽车对于动力性的要求相对较低,所以逐渐在低速电动汽车领域得到广泛应用。

而锂离子电池(简称锂电池)于20世纪80年代开发成功,被视为未来电池的主要发展方向[15]。传统锂电池主要应用于消费电子产品市场,但随着国家对新能源汽车的大力推动,应用于汽车的锂电池也进入了快速发展通道。根据专业文献及行业研究报告[16-17],确定了现阶段铅酸电池及锂电池的主要性能指标范围,见表2。

表2 铅酸电池与锂电池的主要性能指标

在性能和成本方面,铅酸电池的技术和市场都已经非常成熟,因此预期未来不会有显著变化。而锂电池则正处于高速发展期,随着技术进步和规模扩大,预计未来几年其性能和成本都将得到显著改善。两种电池的能量密度与成本数据见表3,其中,铅酸电池的数据取表2中的均值;锂电池的数据则源自工信部最新发布的《节能与新能源汽车技术路线图》[18],该权威文献描述了锂电池性能及成本的现状(2016年),并预测了2020年、2025年锂电池的性能及成本,其它年份数据按相同的复合增长率插值获得。

表3 铅酸电池及锂电池的能量密度及成本

2.3 匀速工况车速及续驶里程参数

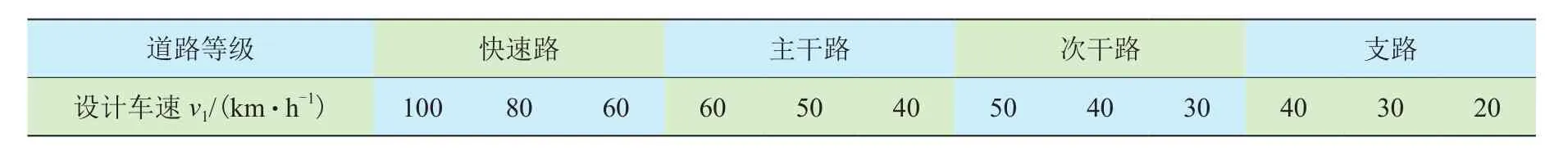

匀速工况车速的选择主要考虑道路设计车速、安全性及实际使用情况等因素。目前,低速电动汽车主要在农村及三、四线城市销售,一些地区明确规定其不能行驶在高速路和主干路上。根据国家住房和城乡建设部《城市道路工程设计规范》(CJJ 37—2016)中的道路分级及设计规范[19],我国道路按照其在道路网中的地位、交通功能及对沿线建筑物的服务功能等,分为快速路、主干路、次干路和支路四类。各类道路的设计车速要求见表4。

设计车速的定义是,当气候条件良好,交通密度小,汽车运行只受道路本身条件影响时,中等驾驶技术的驾驶员能保持安全舒适行驶的最大行驶速度。由表4可知,次干路的最高设计车速为50 km/h,而中小城市的主干路设计车速也不高于50 km/h。有统计结果表明,正常情况下,驾驶员的平均日常行驶车速约为设计车速的80%~90%[20],由此可认定低速电动汽车的日常平均行驶车速基本不高于40 km/h。

表4 各类道路的设计车速

在安全性方面,RICHARDS等[21]曾为伦敦交通部门做过一项有关行驶车速与致死率之间关系的研究,通过统计数据得出结论:行人如与车辆发生碰撞,当车速低于30 km/h时,生存机会超过90%,而车速高于30 km/h时,生存机会以指数方式下降,风险则以指数方式上升。同时,主流研究认为,速度超过56 km/h后,行人在碰撞后生存的概率接近于0[22]。低速电动汽车经常行驶在人车混杂的路况下,且其自身安全性能也远逊于普通燃油汽车及高速电动汽车,因此从安全性能出发,低速电动汽车的平均行驶车速显然也不会太高。

最后,根据对低速电动汽车使用车主的调研以及厂家提供数据的分析,目前低速电动汽车以25 km/h左右的速度行驶时经济性最佳,同时,由于低速电动汽车没有与汽车类似的循环测试工况标准,许多低速电动汽车厂家在产品开发过程中,往往直接以35 km/h左右的匀速行驶作为测试工况。总体来看,目前市场上低速电动汽车的最高车速一般不超过70 km/h,而其日常驾驶速度集中在20~40 km/h的范围内。

综上所述,本研究设定了三种情景下低速电动汽车的匀速工况车速,以此输入电池成本模型进行测算。在续驶里程方面,根据低速电动汽车产品参数和实际使用情况调研,确定续驶里程的研究范围为20~80 km,同样设定了三种不同情景,具体见表5。

表5 匀速行驶工况及续驶里程的情景参数设定

3 电池购置成本与使用成本分析

3.1 购置成本

将第2节中确定的各参数带入模型,按照铅酸电池能量密度40 Wh/kg,成本1元/Wh,锂电池能量密度110 Wh/kg,成本2.2元/Wh进行计算,可得到电池购置成本随续驶里程的变化情况,如图3所示。由图3可知,续驶里程对电池成本有较大影响;现阶段锂电池购置成本明显高于铅酸电池,在基准匀速工况(30 km/h)和基准续驶里程(50 km)下,锂电池购置成本约比铅酸电池高3 500元左右,且两者的差值随续驶里程增加而显著增大。

图3 不同匀速工况下电池购置成本与续驶里程的关系

对图3进行求导可以进一步获得电池购置成本变化率与续驶里程的关系,如图4所示。该变化率表征的是每增加1 km的续驶里程需要增加的电池购置成本,可以看到在基准续驶里程下,单位里程的锂电池购置成本约为130元,铅酸电池约为60元,两者相差70元,而两者的差值随续驶里程的变化不大。

线条表面平滑而呈黑色,这种腹中线没有腹壁断裂,只是体质原因导致黑色素沉积而已,并非孕妇特有,未孕育人群也可发生。

图4 不同匀速工况下电池购置成本变化率与续驶里程的关系

为观察电池购置成本随时间的变化情况,将表2中电池性能及成本随时间变化数据带入模型计算,可以分别获得锂电池与铅酸电池购置成本随时间的变化如图5所示。由图5可知,在基准匀速工况下,三种续驶里程的情况存在一定的差异。但总体上,随着锂电池的进步,铅酸电池的购置成本优势将迅速减小,且续驶里程越大,两者的购置成本差值下降得越明显。而至2020年及以后,锂电池甚至将比铅酸电池更具购置成本优势,且优势会日趋增大。实际上,如果锂电池的进步速度比预期的更快,其与铅酸电池购置成本的逆转时间点还可能提前。

图5 基准匀速工况(30 km/h)下锂电池与铅酸电池的购置成本差值

3.2 使用成本

3.2.1 电池更换成本

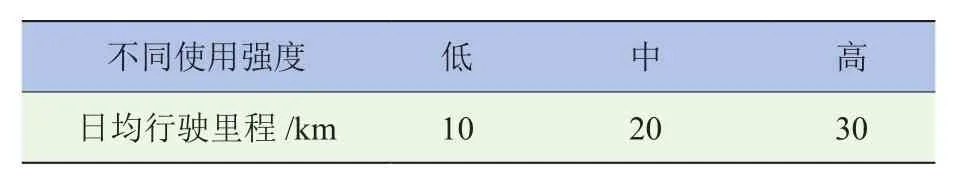

电池在车辆使用期间是否需要更换以及需要更换的次数,与车辆的使用年限、使用强度以及电池的循环次数有关。通常汽车平均使用10年后会进行替换或报废,低速电动汽车作为一类特殊的汽车产品,可沿用这一数据作为使用年限。使用强度则可以通过日均行驶里程来表征,根据低速电动汽车用户调研统计,日均行驶里程不足30 km的用户占比86%[23],可知日均行驶30 km对于低速电动汽车而言属于相对较高强度。据此设置了三种不同的使用强度,见表6。电池的循环次数参考表2,铅酸电池和锂电池分别取500次和1 000次。

表6 低速电动汽车日均行驶里程设定

将上述数据导入模型,计算基准匀速工况下低速电动汽车电池的更换次数和成本,结果如图6所示。图6a为低速电动汽车使用10年间所需的电池更换次数。由图可知,由于铅酸电池寿命短,所以在相同情景下所需的更换次数明显高于锂电池,并且随着日均行驶里程的增加,两者的差距日趋明显。相应的,图6b显示了电池更换成本的情况,其规律与图6a类似。在高日均行驶里程(30 km)和高续驶里程(80 km)的情况下,锂电池在低速电动汽车使用期间根本不需要更换,而铅酸电池的更换成本则高达1万元以上。

3.2.2 电力成本

在30 km/h的基准匀速工况和10年的标准车辆使用年限下,分别计算使用铅酸电池和锂电池所需付出的电力成本,结果如图7所示。

图6 基准匀速工况下低速电动汽车电池的更换次数和成本

图7 使用铅酸电池和锂电池付出的电力成本

由图7可知:(1)低速电动汽车的日均行驶里程越高,所需付出的电力成本就越高,且增幅非常明显,这个结果理所当然。(2)低速电动汽车的续驶里程越高,所需付出的电力成本就越高,但增幅并不显著,因为高续驶里程需要增加电池容量,导致整车质量增加,所以行驶相同的里程会消耗更多的能量。(3)对于铅酸电池和锂电池而言,电力成本的差异并不大,但锂电池仍有一定优势,因为后者的能量密度更高,所以同等情况下的整车质量较轻,能耗也就较低。

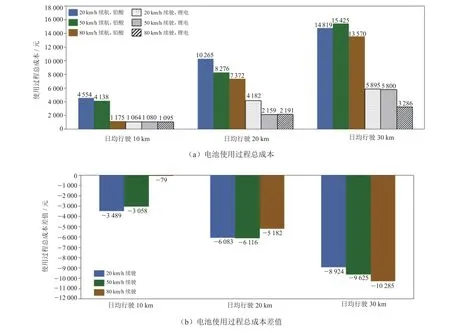

将电池更换成本与电力成本相加,即可获得铅酸电池与锂电池低速电动汽车的电池使用成本,具体如图8所示。

由图8可知,使用锂电池的低速电动汽车在使用期间更具有成本优势,且使用强度越高,这种优势就越明显。在本研究的高使用强度情况下,两者差值高达9 000~10 000元,即使在中使用强度情况下,两者差值也在5 000~6 000元。

图8 铅酸电池与锂电池低速电动汽车的电池使用成本

4 电池总成本分析

将电池购置成本与使用成本相加,可以获得电池总成本。图9a显示了各部分成本在电池总成本中所占的比例,图9b和图9c显示了两种电池低速电动汽车的电池总成本及其差值情况。

由图9a可知,对于铅酸电池而言,电池购置成本波动较大,平均约在30%左右;电池更换成本在多数情况下占据较大比重,平均占比约50%;而电力成本占总成本比例相对稳定,约在19%上下。对于锂电池而言,电池购置成本大多占据较高比重,平均占比大于50%,很多情况下超过70%;电池更换成本占比较低,多数情况下因无需更换电池而为0;而电力成本比重高于铅酸电池,平均在25%左右。

图9 铅酸电池与锂电池低速电动汽车的电池总成本

由图9b和图9c可知,即使在当前条件下,综合考虑购置和使用成本,锂电池总体上也并不处于劣势。仅在使用强度较低(日均行驶里程10 km)且续驶里程较高(50 km及80 km)的情况下,铅酸电池的电池总成本才低于锂电池。其它情况下,均为锂电池总成本占优势,特别是在高使用强度(日均行驶里程30 km)的情况下,锂电池的优势更为明显,在不同续驶里程下可节省5 000~7 500元的总成本。实际上,如前所述,后续锂电池还有很大的提升空间,其成本还将进一步下降,因此,低速电动汽车使用锂电池的成本优势会越来越大。

5 总结与讨论

本文建立了铅酸电池和锂电池低速电动汽车的电池成本模型,基于当前低速电动汽车主流产品数据及应用情况的相关调研和文献分析,设定了各项输入参数,由此量化计算了使用两种不同电池的典型低速电动汽车的电池购置成本、使用成本及总成本,并逐一进行了对比,研究结果如下。

(1)单从购置成本看,现阶段锂电池仍高于铅酸电池,但随着锂电池性能和成本的不断改善,两者差距将逐渐缩小。按照《节能与新能源技术路线图》中预测的锂电池进步速度,至2020年及以后,锂电池的购置成本将会低于铅酸电池。

(2)从使用成本看,铅酸电池明显高于锂电池。一方面,由于锂电池寿命高于铅酸电池,因此,若以低速电动汽车满足10年使用年限估算,锂电池的更换成本远远低于铅酸电池;另一方面,锂电池的能量密度也高于铅酸电池,相同情况下车辆需要搭载的电池质量较低则耗电少,因此,其电力成本也有一定优势。当然,如果低速电动汽车的平均使用年限不足10年,则锂电池在使用成本方面的优势就要大打折扣。不过低速电动汽车作为大宗民生消费品,以汽车通常的10年使用期作为设计要求是合理的,而且如果低速电动汽车的设计寿命过低,对社会资源和能源也是一种浪费。

(3)从总成本来看,即使在当前情况下,低速电动汽车使用锂电池的总成本也已经可以和铅酸电池相比较,甚至在本研究设定的多数情况下,锂电池的总成本反而更占优势,而且后续的优势只会日益显著。这说明与通常的主观想法不同,低速电动汽车使用锂电池成本远高于铅酸电池其实是一个伪命题,这并非构成可能扼杀低速电动汽车市场的理由。因此,汽车行业在制定低速电动汽车电池的相关标准时,无需顾及成本因素,完全可以从环保、技术等维度出发来加以考虑。而车企在开发低速电动汽车产品时也应充分考虑这一结论,而不是想当然地坚持铅酸电池方案。

(4)在上述研究中发现,相对而言,续驶里程对于电池总成本是最敏感的影响因素。无论使用何种电池,续驶里程的增加都会明显提升低速电动汽车的电池成本。考虑到低速电动汽车的使用场景及其对成本的高度敏感性,建议后续出台的低速电动汽车产品标准不宜硬性规定较高的续驶里程门槛。实际上,在满足需求的前提下,续驶里程越低越好,一般而言只要不低于50 km便可满足使用。这样可以有效减少电池成本,使企业将注意力集中在提高整车设计水平和产品质量上,从而促进低速电动汽车向微型、短途、环保、高品质产品的方向发展,在未来承担起城市大交通体系中共享出行及接驳工具的重任。

:

[1] 中华人民共和国工业和信息化部. 新能源汽车产品生产企业及产品准入管理规定 [EB/OL].(2017-1-6)[2018-3-7]http//www.gov.cn/gongbao/content/2017/content_5216432.htm.Ministry of Industry and Information Technology of the People’s Republic of China. New Energy Vehicle Manufacture Enterprises and Product Access Regulations[EB/OL].(2017-1-6)[2018-3-7] http//www.gov.cn/gongbao/content/2017/content_5216432.htm.(in Chinese)

[2] 赵福全,赵世佳,刘宗巍. 中国低速电动车产业的现状、问题与未来发展策略 [J]. 汽车工程学报,2017,7(5):313-320.ZHAO Fuquan,ZHAO Shijia,LIU Zongwei. Current Situation,Problems and Future Development Strategy of China’s Low-speed Electric Vehicle Industry [J]. Chinese Journal of Automotive Engineering,2017,7(5):313-320. (in Chinese)

[3] FRANK A A. A Technical Solution for Future Transportation Using the Existing Roadway and Urban/Suburban Infrastructure and Policies [C]// SAE Technical Papers,961663,1996.

[4] 郭文莲. 低速电动车交通管理思路研究 [J]. 汽车工业研究,2017(1):32-35.GUO Wenlian. Research on Traffic Management of Low Speed Electric Vehicles [J]. Auto Industry Research,2017(1):32-35. (in Chinese)

[5] 周建中. 浅谈低速电动车产业发展现状[J]. 商品与质量(学术观察),2012(7):284-285.ZHOU Jianzhong. Talking About the Development of Low Speed Electric Vehicle Industry [J]. The Merchandise and Quality(Academic Observation),2012(7):284-285. (in Chinese)

[6] 刘宗巍,陈铭,赵福全. 基于网联化的全天候汽车共享模式效益分析及实施路径 [J].企业经济,2015(7):44-48.LIU Zongwei,CHEN Ming,ZHAO Fuquan. Benefit Analysis and Implementation Path of All-weather Car Sharing Model Based on Network Connection [J]. Enterprise Economy,2015(7):44-48. (in Chinese)

[7] 任玉珑,李海锋,孙睿,等. 基于消费者视角的电动汽车全寿命周期成本模型及分析 [J]. 技术经济,2009,28(11):54-58.REN Yulong,LI Haifeng,SUN Rui,et al. Analysis on Model of Life Cycle Cost of Electric Vehicle Based on Consumer Perspective [J]. Technology Economics,2009,28(11):54-58. (in Chinese)

[8] PETROV R L. Original Method for Car Life Cycle Assessment (LCA) and its Application to LADA Cars [C]//SAE Technical Papers,2007-01-1607,2007.

[9] 刘宗巍,刘斐齐,王悦,等. CAFC、NEV双积分与碳配额法规综合研究与组合政策思考 [J]. 汽车工程学报,2017,7(1):1-9.LIU Zongwei,LIU Feiqi,WANG Yue,et al. Integrated Study and Combined Policy Suggestions on CAFC,NEV and Carbon Credits [J]. Chinese Journal of Automotive Engineering,2017,7(1):1-9. (in Chinese)

[10] HUO Hong,ZHANG Qiang,HE Kebin,et al. Vehicleuse Intensity in China:Current Status and Future Trend[J]. Energy Policy,2012,43(3):6-16.

[11]谷靖,欧阳明高,卢兰光,等. 轮毂电机驱动式微型电动车参数的合理选择 [J]. 中国公路学报,2013,26(1):177-183.GU Jing,OUYANG Minggao,LU Languang,et al.Parameters Selection of a Micro Electric Vehicle Driven by In-wheel Motors [J]. China Journal of Highway and Transport,2013,26(1):177-183. (in Chinese)

[12] 朱妮,欧阳明高,卢兰光,等. 中低速电动汽车盈亏敏感性分析 [J]. 汽车工程,2012,34(9):859-863.ZHU Ni,OUYANG Minggao,LU Languang,et al. A Bene fi t Sensitivity Analysis of Medium/Low Speed Electric Vehicle [J]. Automotive Engineering,2012,34(9):859-863. (in Chinese)

[13] 谷靖,欧阳明高,卢兰光,等. 微型纯电动汽车的系统构型与关键参数设计 [J]. 汽车工程,2013,35(1):7-12.GU Jing,OUYANG Minggao,LU Languang,et al.System Configuration and Key Parameters Design of a Micro Electric Vehicle [J]. Automotive Engineering,2013,35(1):7-12.(in Chinese)

[14] 王金良,马扣祥. 铅和铅蓄电池工业现状与发展趋势[J]. 电池工业,2005,10(6):364-368.WANG Jinliang,MA Kouxiang. Status and Development Trend of Lead and Lead-acid Battery Industry [J]. Chinese Battery Industry,2005,10(6):364-368.(in Chinese)

[15] 李骄阳,王莉,何向明. 动力锂电池的未来发展 [J]. 新材料产业,2016(3):25-30.LI Jiaoyang,WANG Li,HE Xiangming. Future Development of Power Lithium Battery [J]. Advanced Materials Industry,2016(3):25-30.(in Chinese)

[16] 韩业斌. 铅酸电池与锂电池全生命周期对比研究 [J]. 蓄电池,2014(4):186-189.HAN Yebin. Life Cycle Comparative Study of Lithium Batteries and Lead-acid Batteries [J]. Chinese Labat Man,2014(4):186-189.(in Chinese)

[17] GRUNDITZ E A, THIRINGER T. Performance Analysis of Current BEVs Based on a Comprehensive Review of Specifications [J]. IEEE Transactions on Transportation Electri fi cation,2016,2(3):270-289.

[18] 雷洪钧. 节能与新能源汽车技术路线图 [J]. 时代汽车,2017(1):12-15,18.LEI Hongjun. Energy-saving and New Energy Vehicle Technology Road Map [J]. Auto Time,2017(1):12-15,18 . (in Chinese)

[19] CJJ37—2016. 城市道路设计规范 [S]. 北京:中国建筑工业出版社,1991.CJJ37—2016. Urban Roads Design Standards[S]. Beijing:China Building Industry Press,1991.(in Chinese)

[20] 刘海青. 公路设计的计算行车速度 [J]. 中外公路,1997(4):41-46.LIU Haiqing. Calculated Driving Speed of Road Design [J].Journal of China & Foreign Highway,1997(4):41-46. (in Chinese)

[21] RICHARDS D, CUERDEN R. The Relationship Between Speed and Car Driver Injury Severity [J]. Road Safety Web Publication, 2009(9):3-16.

[22] 石秀丽,李金库. 关于汽车正面碰撞的研究 [J]. 交通科技与经济,2006,8(5):106-108.SHI Xiuli,LI Jinku. Research on Automotive Frontal Collision [J]. Technology & Economy in Areas of Communications,2006,8(5):106-108. (in Chinese)

[23] 黄海燕,张大龙,叶强. 我国典型低速电动车市场消费者调查 [J]. 汽车工业研究,2011(8):16-18.HUANG Haiyan,ZHANG Dalong,YE Qiang. Consumer Survey of Typical Low Speed Electric Vehicle Market in China [J]. Auto Industry Research,2011(8):16-18.(in Chinese)