基于HSCAE和UG的滑盖注塑模设计

2018-06-14赵会娟王国栋

赵会娟,王国栋

(济源职业技术学院 机电工程系,河南 济源 459000)

注塑件的成型品质受多种因素影响,塑件结构、材料、工艺参数、模具设计、工作环境、操作人员经验等这些主观和客观条件共同决定了其成型品质,尤其是厚壁塑件,受收缩和翘曲影响[1],根据经验设计出的模具往往要经过多次试模、修模方能生产出合格塑件,费时费力又增加模具成本.

利用华塑CAE模流分析软件可以在模具设计和加工前根据拟定方案进行模拟,分析整个注射成型过程,预测熔体的充填、保压、冷却情况以及塑件中的应力分布、纤维取向、塑件收缩和翘曲变形等情况[2],根据分析结果进行工艺参数、浇注系统和冷却系统的优化设计,从而提高注塑件的成型质量,配合UG软件,可缩短模具开发时间和节约试模成本[3].

1 塑件结构工艺性分析

在UG软件中对滑盖进行造型,如图1所示.该塑件外形规则,但前后不对称,底部的水平舌形结构外侧及其上方两侧直壁开口处因冷却收缩受阻较小易产生大的翘曲变形,故选择合适的成型工艺参数及设计合理的冷却系统是确保塑件的形状和尺寸精度的关键;另外,底部的水平舌形结构会阻碍塑件沿开模方向顺利脱模,模具上必须设计侧向抽芯机构,抽芯距较大,该机构的设计是本副模具设计的难点.

图1 滑盖塑件图

2 原料及成型工艺参数选择

该滑盖塑件要求外观色泽良好、尺寸精度较高(舌形部位要求MT3),同时应具备一定的强度和耐磨性.ABS无毒、无味,具有优良的综合物理和机械性能,耐磨性和尺寸稳定性好,收缩率较小(0.3%~0.8%),且价格便宜,能满足塑件的成型及使用要求,故选择注塑原料为ABS.

因ABS吸湿大,注射前须预热至80°~90°干燥2以上;为保证塑件精度,模温40°~60°,熔体温度220°~240°,其余参数可通过HSCAE软件分析获得并经试模确定.

3 模具结构设计

3.1 浇注系统的设计

CAE网络模型见图2.

图2 CAE网格模型

根据注射模具结构中选取分型面时应保证塑件质量且便于脱模的总原则[4],将分型面选在顶部大平板结构的下表面处.由于塑件批量大,精度要求高,型腔布局采用一模两腔,结合该塑件的结构特征,可采用的浇口形式有侧浇口,潜伏式浇口和点浇口.侧浇口浇注系统采用两板模结构,模具结构简单,成型塑件的适应性强,但塑件连同流道凝料一起,从同一分型面中取出,需人工切除;点浇口浇注系统采用三板模结构,进料位置灵活,塑件和流道凝料从不同的分型面取出,自动分离,但模具结构复杂,成本较高,且浇注系统较长[5].潜伏

式浇口由点浇口演变而来,它兼具点浇口和侧浇口的优点,同等条件下,提高了模具精度、产品质量和生产效率,简化了模具结构,但潜伏式沿斜向进人型腔,因此加工较为困难.本文拟从侧浇口和潜伏式浇口两种方案中选定.

在HSCAE网格管理器中对塑件的STL模型进行网格划分,边长3 m,生成的网格模型见图2.顶点数7 417,面片数14 830,配对率90.04%,符合CAE分析要求.设主流道长80 mm,小端直径3.5 mm,大端直径8 mm,分流道为圆形,直径6 mm,侧浇口矩形1.5 mm高×2 mm宽×3 mm长,潜伏式浇口进料口直径1.5 mm,锥角10°,倾斜角45°,见图3.

图3 (1)侧浇口(2)潜伏式浇口

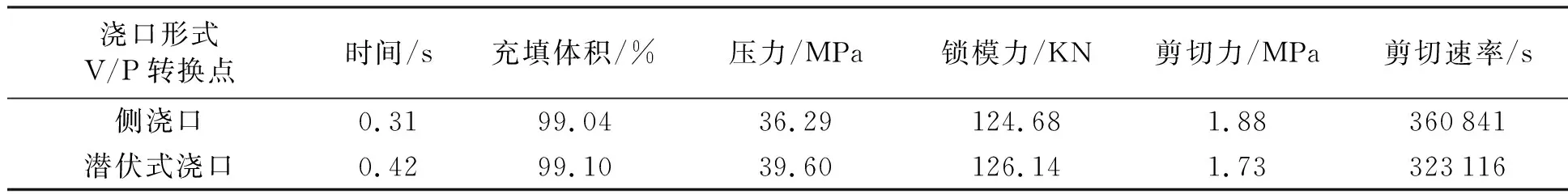

在HSCAE中选取生产厂家Kumho Chemicals Inc的ABS 780,最大许可剪切应力0.3 MPa,最大许可剪切速率50 000/s.充填设计工艺条件选用软件数据库中推荐值,进行充填分析,V/P转换点处的分析结果见表1.

表1 两种浇口充填分析结果中V/P转换点相关数据

由表1可以看出,二者的时间和充填体积差别很小,潜伏式浇口虽然压力和锁模力略大,但浇口处剪切应力和剪切速率都略小于侧浇口,更有利于避免出现表面粗糙、起伏不平甚至熔体破裂现象,从而有利于提高塑件表面质量.综上所述,选用潜伏式浇口.

3.2 侧向抽芯机构的设计

斜导柱侧向分型与抽芯机构利用斜导柱把开模力传递给侧型芯或侧向成型块,使之产生侧向运动完成抽芯与分型动作,特点是结构紧凑、动作安全可靠、加工方便,是注射模侧向抽芯时最常用的机构,一般使用于抽芯力不大及抽芯距小于60~80 mm的场合[6].

本塑件底部的水平舌形结构侧向开口,其抽芯距S比塑件上的侧凹的深度S1大2~3 mm[7],即35.4+(2~3)mm,取38 mm.故采用斜导柱抽芯机构.抽芯力Fc=chp(μcosα-sinα)=180×35.8×10(0.2×1-0)=12.89 kN

其中c为侧型芯成型部分的截面平均周长(mm);h为侧型芯部分的高度(mm);p为塑件对侧型芯的收缩应力,一般情况下模内冷却的塑件为8~12 MPa,取10 MPa;μ为塑料与模具钢摩擦系数,约为0.1~0.3,取0.2;α为侧型芯的脱模斜度和倾斜角,该塑件为0°[8].

结合塑件的结构形状,将斜导柱安装在定模而滑块安装在动模.斜导柱倾斜角α=15°,抽芯时斜导柱所受弯曲力Fw=Fc/cosα=12.89/0.97=13.29 kN,其中α为斜导柱的倾斜角.

侧型芯滑块受到脱模力的作用线与斜导柱中心线交点到斜导柱固定板间的距离Hw为30 mm,查表得斜导柱直径25 mm[9].楔紧块的斜角α′=18°.侧滑块的抽芯距离采用两个限位螺钉来限位,利用UG NX的Moldwizard的滑块库中加载相应参数的斜导柱机构和螺钉标准件,如图4所示.

图4 斜导柱侧抽机构

3.3 冷却系统设计和工艺参数选择

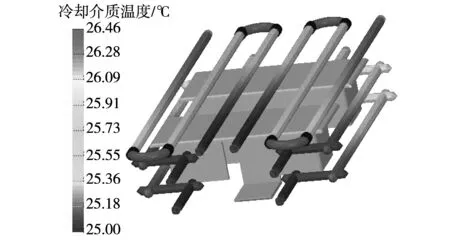

本塑件平均壁厚2.7 mm,直壁部分圆角处最大达4.12 mm,壁厚偏大,需要通过冷却系统来缩短成型周期;在冷却的过程中壁厚变化处尤其是直壁拐角部分可能会因为收缩不均匀而产生内应力,从而造成翘曲.模具冷却系统的设计和注塑工艺参数的选择直接影响塑件的质量和生产效率[10-12].考虑到该塑件的结构,并避免冷却系统与侧抽系统产生干涉,在HSCAE设计冷却系统如图5所示,设定模具材料P20,环境温度20 ℃,管道直径8 mm,冷却介质为水,温度25 ℃.

注塑工艺参数方案一:设定注射时熔体温度230 ℃,模具温度40 ℃,单级保压,0~20 s内保压力为80%注射压力,顶出温度79 ℃,冷却时间为“系统优化,可顶出面积比95%”.分析结果如图6所示,出口水温比入口升高1.46 ℃,在5 ℃以内,冷却介质雷诺数10 155.0,达到较好的紊流度,以上两个结果参数表明冷却系统的设计较为合理;但冷却时间28.64 s,时间较长,且塑件上最大翘曲发生在舌形前端达8.25 mm,舌根部位变形最大4.47 mm,上表面角部变形最大约1.95 mm,显然不满足塑件的质量要求,须进一步优化.

(a) 冷却介质温度

(b) 冷却介质雷诺数

(c) 冷却时间

(d) 翘曲图5 注塑工艺参数方案一分析结果

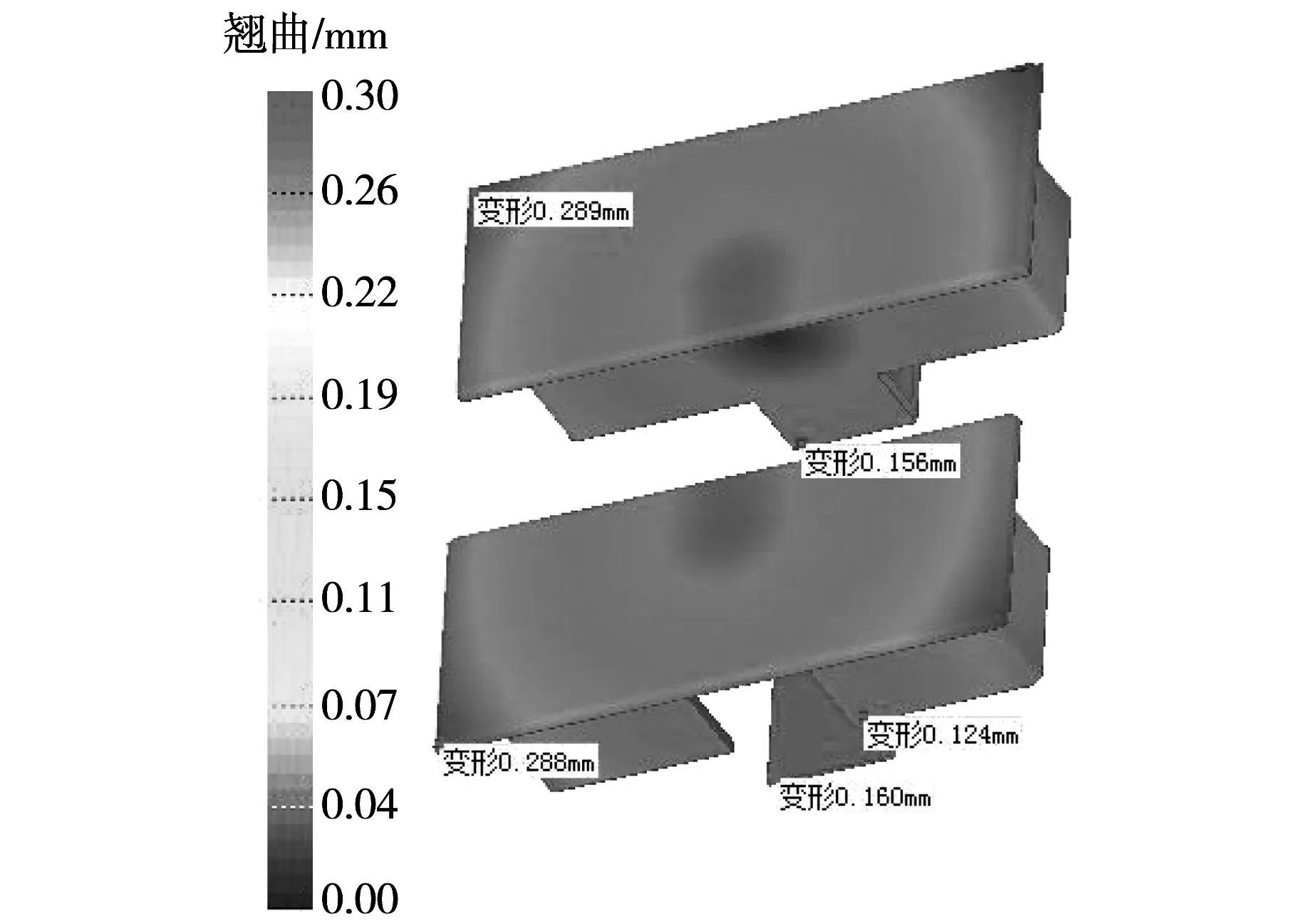

提高熔体温度和模具温度,降低充模压力和充模速率,能不同程度地减小塑件的残余应力,从而减小塑件的翘曲变形;延长塑件的冷却时间也可使塑件内应力减小[13];另外,由于初始方案中保压曲线是恒定的,致使浇口附近过保压而远端保压力不足,可试调整注塑成型工艺参数中的保压曲线来改善[14].调整注塑工艺参数到方案二:注射时熔体温度240 ℃,模具温度50 ℃;把保压时间从20 s缩短到8 s,单级保压改为二级保压,0~3 s内保压力为50%注射压力,4~8 s内保压力为30%;冷却条件设置中降低顶出温度70 ℃,冷却时间设定为“系统优化,可顶出面积比100%”.再次分析后发现,冷却介质雷诺数与方案一相同,但冷却介质出口温度比入口上升仅0.07 ℃,由于保压时间缩短,冷却时间变为18.59 s,比方案一减少了10.05 s;翘曲最大值降至0.3 mm效果非常显著,如图6所示.故采用注塑工艺方案二.

(a) 冷却介质温度

(c) 翘曲图6 注塑工艺参数方案二分析结果

图7 推杆推出机构

3.4 推出机构设计

常用的推出机构有推杆推出机构、推管推出机构和推件板推出机构以及多元推出机构.该塑件结构简单,壁厚偏大,虽然直壁部分高度稍大但且直壁部分设有适当的拔模斜度,ABS材料具有较好的弹性和韧性,结合前述注塑工艺条件中冷却时间为达到可顶出面积比100%,决定采用最简单的推杆顶出机构.直壁外侧顶杆直径Φ8 mm,内侧推杆直径Φ6 mm,每个塑件下推杆共16根,沿轮廓均匀分布,如图7所示.由于推出行程较大,本模具内采用推板导套和推板导柱对推出动作进行导向.

3.5 模具工作原理

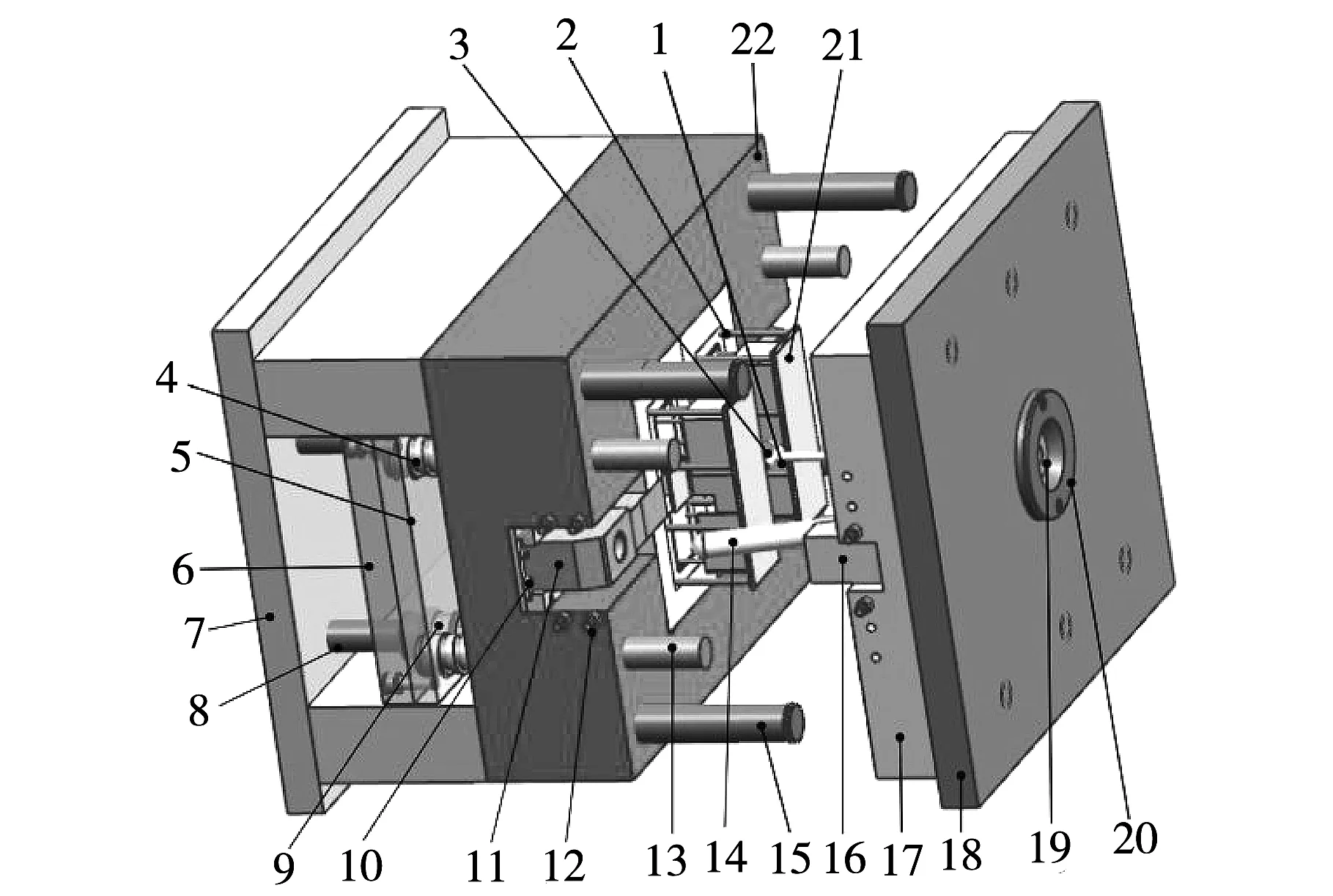

利用UG NX的Moldwizard进行分模设计后,加载龙记LK_SG,CI型标准模架3 545,添加斜导柱侧滑块抽芯机构、冷却水路、顶杆、浇注系统等标准件,得到完整的模具,如图8所示.

1.浇注系统凝料 2.推杆 3.拉料杆 4.复位弹簧5.推杆固定板 6.推板 7.动模座板 8.推板导柱9.推板导套 10.限位螺钉11.侧滑块+侧型芯12.唧嘴13.复位杆 14.斜导柱 15.动模板导柱 16.楔紧块17.定模板 18.定模座板 19.浇口套 20.定位圈21.滑盖塑件 22.动模板图8 模具工作原理图

模具的工作原理是:开模时,注塑机开合模机构带动动模从分型面处与定模分离向后运动,塑件包裹在型芯上,浇注系统凝料1在拉料杆3的作用下随动模一起后退;侧滑块11在斜导柱14的驱动下一边向后运动,一边带动侧型芯水平向外侧移动,直到限位螺钉10位置处,侧抽芯动作完成;动模部分继续后退到接触注塑机推杆时,模具的推出机构与注塑机推杆发生相对运动,推杆组2将塑件22从型芯中顶出,同时拉料杆3将浇注系统凝料与塑件在浇口处断开,塑料与凝料同时都推离分型面,实现了自动化生产.合模时,注塑机的开合模机构带动动模向前运动,当斜导柱进入侧滑块导柱孔时,驱动侧滑块带着侧型芯水平向内复位,复位杆13接触到定模侧分型面后被向后推动,带动推出机构复位直到模具闭合锁紧.

4 结 论

利用HSCAE进行了浇注系统分析和保压、冷却、翘曲分析,选择了较优的浇注系统和注塑工艺参数以确保塑件成型质量满足要求,确定了所设计冷却系统的合理性;借助于UG NX软件的Moldwizard模块进行了滑盖塑件的注塑模设计,提高了模具设计效率.

[1] 贺圣颜,楚纯朋,邓娇,等.基于CAE的厚壁塑件注塑工艺参数优化[J].中国塑料,2016,30(12):58-62

[2] 赵会娟,李秀副,张军民,等.Moldflow翘曲分析在吹风机外壳成型优化中的应用[J].吉林化工学院学报,2016,33(7):30-34.

[3] 李瑞垞.尾灯座注塑CAE分析与模具UG设计[J].塑料,2015,44(6):93-36.

[4] 郭继祥,李会.注塑模具结构中的分型面设计[J].电加工与模具,2010(6):48-50,63.

[5] 周铭杰,蔡菊.带点浇口转侧浇口浇注系统的注塑模设计[J].中国塑料,2012,26(7):101-104.

[6] 李锦胜.端盖注射模侧向抽芯机构设计[J].模具制造,2017(7):44-46.

[7] 李云义,赵利平,侯贤州,等.一种薄壁塑料铲侧向抽芯机构研究及模具设计[J].模具制造,2017(5):52-56.

[8] 周登攀,李桂芹.塑料成型工艺与模具设计[M].北京:北京邮电大学出版社,2016.

[9] 杨占尧.塑料成型工艺与模具设计[M].北京:航空工业出版社,2017.

[10] 汤小东.基于CAE开口管件注塑模具冷却系统的研究与分析[J].塑料科技,2016,44(12):55-58.

[11] 王蕾,孙育竹.CAE分析在注塑模具冷却系统设计中的应用[J].橡塑技术与装备(塑料),2016,42(6):106-107.

[12] 张书魁,孙首群.汽车开关面板注射成型工艺参数优化[J].轻工机械,2016,34(1):9-13.

[13] 熊毅.外壳注塑CAE工艺优化及模具CAD[J].塑料工业,2016,44(2):71-74,82.

[14] 赵会娟.Moldflow在接油盒模具成型优化设计中的应用[J].吉林化工学院学报,2016,33(11):63-67.