镍湿法冶炼系统除氯技术的研究

2018-06-13孙宁磊

李 斌, 孙宁磊

(中国恩菲工程技术有限公司, 北京 100038)

0 引言

镍的湿法冶炼工艺主要包括了浸出—除铁铝—沉镍钴—酸溶—萃取—电积等工序,目前业界多采取硫酸体系,整个工艺过程中水溶液阴离子以硫酸根为主。但工艺中由于原、辅料纯度较低,或者工艺体系用水中含氯,难免有氯根进入体系中,比如澳大利亚Ravensthorpe湿法镍厂,整个体系采用海水,滤饼酸溶后液含氯在0.5~1.0g/L。精炼系统氯离子的逐渐富集造成了镍电积过程中铅阳极的腐蚀,镍产品质量的降低。

锌湿法冶炼工艺一般采用铜渣除氯,铜渣是锌冶炼净液工段产生的废渣,而镍冶炼工艺过程中没有这样的废渣产生。除氯方法还有硫酸银沉淀法、离子交换法、氧化铋法等[1],但这些工艺成本较高,不适用于目前镍湿法冶炼除氯过程。对于镍系统除氯的工艺,目前研究报道很少。

本文对几种镍湿法冶炼系统除氯工艺进行研究,包括铜粉法、氧化亚铜法及有机溶剂萃取法,讨论了各种方法的有效性及经济性。

1 实验部分

1.1 实验原料及设备

实验原料为模拟配制的氢氧化镍钴滤饼酸溶后液,通过加入少量氯化钠向体系引入氯根。辅助原料有硫酸铜、铜粉、亚硫酸钠等试剂,均为分析纯。实验所用的主要设备有烧杯、恒速搅拌机、电炉及控温装置等。配制的原料液主要化学成分如表1所示。

表1 原料液的主要化学成分 g/L

注:原料液pH值根据实验需要进行调整。

1.2 实验方法

实验采用的除氯方法包括:铜粉法、氧化亚铜法和萃取法。其中,铜粉法分别采用市售分析纯铜粉、自制置换铜粉或自制电解铜粉与硫酸铜溶液反应制备亚铜除氯;氧化亚铜法分别采用亚硫酸钠或葡萄糖与硫酸铜溶液反应制备亚铜除氯,以及直接加入市售分析纯氧化亚铜除氯;萃取法采用市售P204或者N235萃取除氯。以上方法分别取一定量的原料液(见表1),在选取的反应温度、反应时间、试剂用量以及原料液初始pH等条件下,进行亚铜制备及除氯实验,分析反应后溶液中的氯含量,并计算除氯效率。

1.3 分析方法

低含量金属元素的测定采用原子吸收法,原子吸收光谱仪(GGX- 600AAS,北京科创海光仪器有限公司);高含量金属元素的测定采用化学滴定法;氯元素的测定采用化学滴定法(新奥环标分析)或者离子色谱法。

2 实验结果及讨论

2.1 铜粉法

铜粉法或是氧化亚铜法除氯的反应机理均为亚铜离子与氯离子发生反应生成难溶的氯化亚铜沉淀,反应式如下:

(1)

在水溶液中亚铜离子不稳定,容易歧化反应成铜与二价铜离子,因此需要提高体系中的亚铜离子浓度,维持亚铜离子的相对稳定性。铜粉法是利用加入的单质铜和二价铜离子反应提供亚铜离子进行除氯,反应式如下:

4.已知X为一种常见酸的浓溶液,能使蔗糖粉末变黑。A与X反应的转化关系如下所示,其中反应条件及部分产物均已略去,则下列有关说法正确的是( )。

(2)

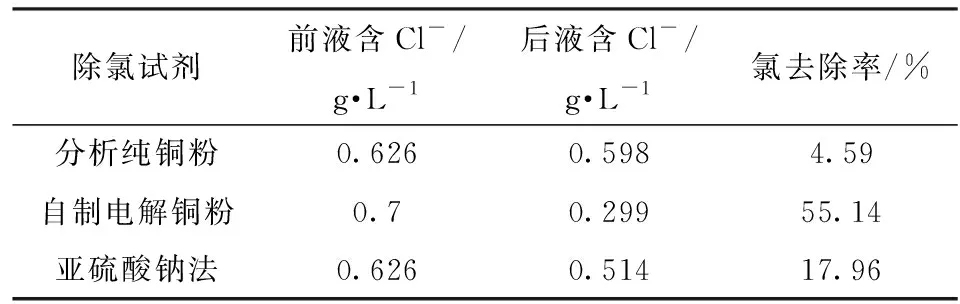

分别采用市售分析纯铜粉、自制置换铜粉以及自制电解铜粉进行实验。在用铁粉和硫酸铜溶液反应置换铜粉的实验中,生成了海绵状的铜团,除氯搅拌过程中分散性很差,且除氯效果不佳。对分析纯铜粉、自制电解铜粉和作为对比的亚硫酸钠法的除氯效果进行比较。实验结果如表2所示。

从表2可以看出,采用自制电解铜粉的除氯效果最好,这可能与铜粉的活性有关,加入亚硫酸钠的除氯效果要优于加入分析纯铜粉的效果,但氯去除率均不理想。实验中发现,在配制亚硫酸钠与硫酸铜混合溶液过程中,硫酸铜被还原生成大量红色物质,文献报道该物质为铜粉或氧化亚铜[2],说明了亚硫酸钠法除氯的可行性,需要做实验进一步验证。

表2 不同除氯试剂的实验结果

注:反应温度50 ℃,反应时间2 h,试剂用量系数2。

调整原料液(见表1)的初始pH为1.0,继续用分析纯铜粉进行用量对比实验,以研究对除氯效果的影响,结果如表3所示。

表3 铜粉除氯实验结果

注:除氯温度60 ℃,除氯时间1 h。

从表3可以看出,即使将铜粉除氯原料液的初始pH调整为1.0,仍没有达到很好的除氯效果;随着铜粉用量系数的提高,效果有所改善。

2.2 氧化亚铜法

2.2.1 亚硫酸钠制备亚铜除氯

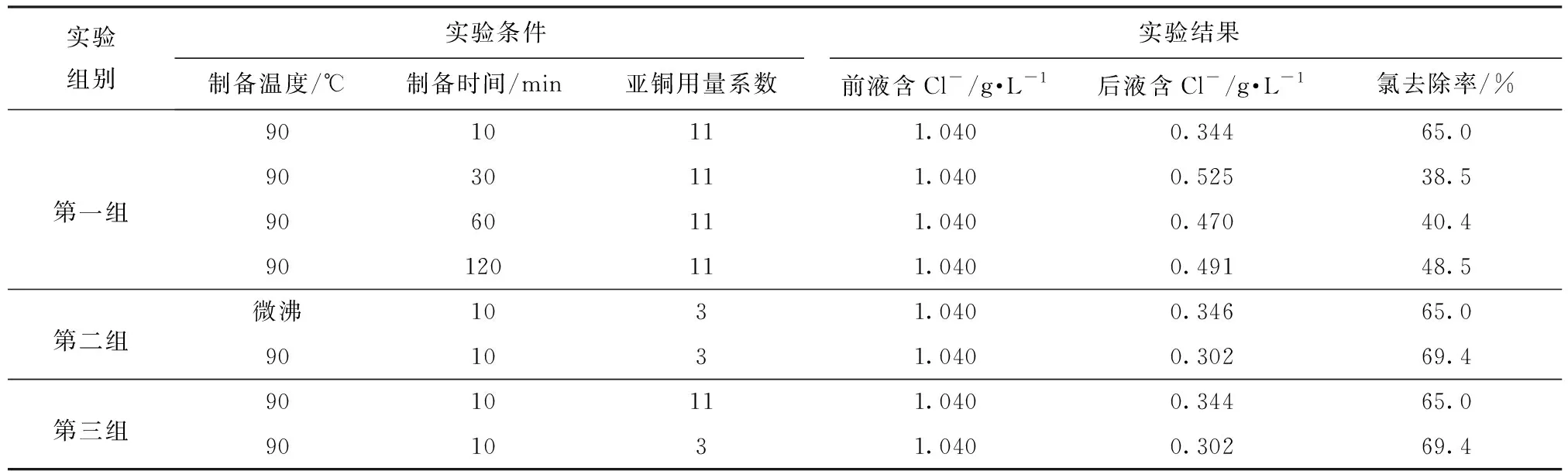

调整原料液(见表1)的初始pH为1.78,以符合沉镍钴- 酸溶后液的要求,取该溶液进行除氯实验。选择亚铜制备温度、制备时间、亚铜用量为条件进行对比实验,以初步明确各条件对除氯效果的影响,实验结果如表4所示。

从第一组对比结果看出,在相同条件下,10 min制备时间的效果要优于长时间,原因可能是亚铜活性所致。所以,亚铜制备时间要尽量短。第二组实验中,氧化亚铜制备反应非常迅速,在微沸条件下生成的沉淀为土红色,颜色较浅;而在90 ℃条件下生成的沉淀为桔红色,颜色较深,反应后溶液无色透明。将底流分别倒入原料液中,微沸体系黑绿,90 ℃体系黑红。反应后有二氧化硫气味。实验结果发现,沸腾状态下没有90 ℃制备亚铜除氯效果好,在其他实验条件下,沸腾状态下也普遍不如90 ℃时除氯效果好。从第三组对比结果看出,亚铜用量系数对除氯效果影响不大。

表4 亚硫酸钠法除氯实验结果(一)

注:亚钠用量系数1.2,除氯温度60 ℃,除氯时间2 h。

综合上述条件实验结果,确定合适的工艺参数为:亚铜制备温度90 ℃,制备时间10 min,亚铜用量系数约为3。

再次调整原料液(见表1)的初始pH为4.3,以符合浸出- 除铁铝后液(pH=4~4.5)的要求,取该溶液进行除氯实验。选择原料液初始pH、除氯时间为条件进行对比实验,以初步明确各条件对除氯效果的影响,实验结果如表5所示。

表5 亚硫酸钠法除氯实验结果(二)

注:亚铜制备时间10 min,亚钠用量系数1.2,除氯温度60 ℃,亚铜用量系数3。

综合上述条件实验结果,确定合适的工艺参数为:原料液的初始pH≤1.5,亚铜制备温度90 ℃,除氯反应时间1~2 h。

2.2.2 氧化亚铜直接除氯

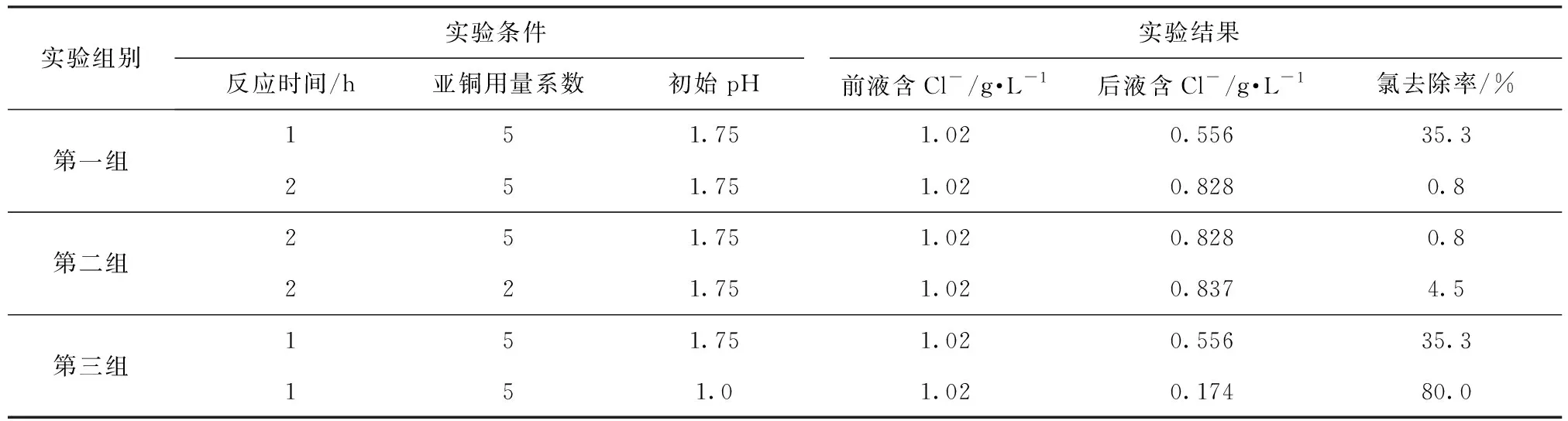

取原料液(见表1)的初始pH为1.75进行除氯实验。选择反应时间、亚铜用量系数以及原料液初始pH为条件进行对比实验,以初步明确各条件对除氯效果的影响,实验结果如表6所示。

表6 氧化亚铜直接除氯实验结果(一)

注:反应温度60 ℃。

从第一组对比结果看出,短时间除氯效果更好,原因可能是长时间氯化亚铜反溶。从第二组对比结果看出,试剂过量情况下,用量系数影响不大,这一点与亚硫酸钠制备亚铜除氯的实验结论一致。从第三组对比结果看出,将原料液的初始pH调整至1.0,获得了非常好的除氯效果。由于氧化亚铜加入后释放亚铜离子需要有酸对其进行溶出,所以调整原液酸度至关重要,这一点与锌冶炼体系除氯需要控制酸度也是吻合的。推测亚硫酸钠法除氯实验中,采用高酸度的原料液也可以获得很好的效果。

本实验同时证明,采用市售氧化亚铜直接进行除氯是可行的。综合上述条件实验结果,确定合适的工艺参数为:原料液的初始pH为1.0,亚铜用量系数约为2,反应时间1 h。

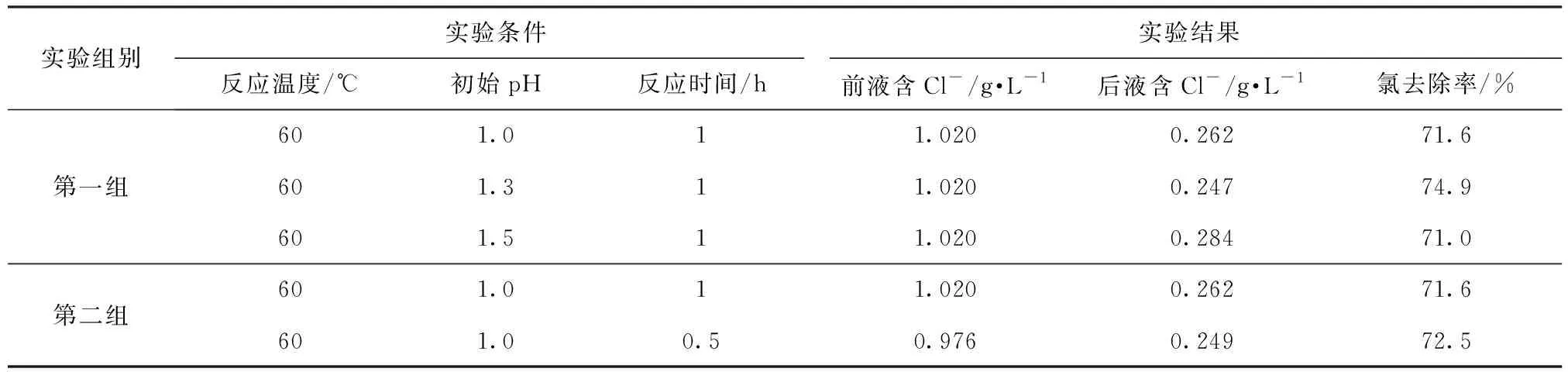

再次取原料液(见表1)的初始pH为4.3进行除氯实验。选择原料液初始pH、反应时间为条件进行对比实验,以初步明确各条件对除氯效果的影响,实验结果如表7所示。

表7 氧化亚铜直接除氯实验结果(二)

注:亚铜用量系数2。

从两组对比实验结果看出,市售氧化亚铜在原料液初始pH≤1.5时整体除氯效果明显,且缩短反应时间影响不大,说明原液酸度是影响氧化亚铜直接除氯的主要因素。同时,实验也证明采用市售氧化亚铜与采用亚硫酸钠法自制氧化亚铜的除氯效果基本相同。

2.2.3 葡萄糖制备亚铜除氯

葡萄糖与硫酸铜溶液反应需要加入与葡萄糖等质量的固体氢氧化钠才能进行,反应速率快,生成了土红色的沉淀物[3]。考虑到操作以及成本方面的因素,本研究不推荐采用此方法。

2.3 有机溶剂萃取法

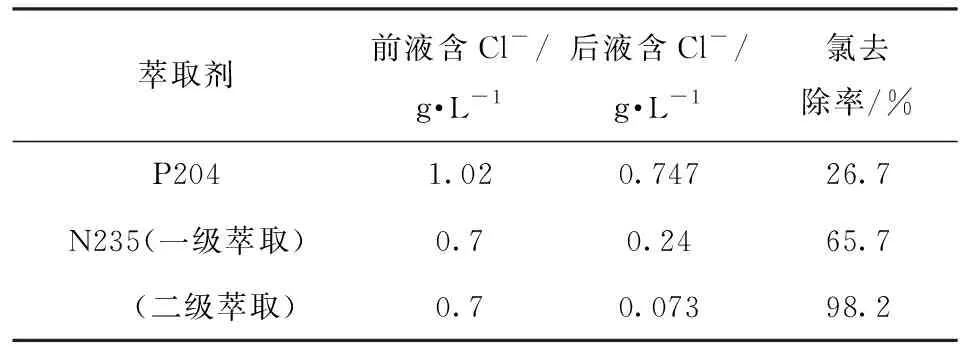

取初始pH为1.75的原料液(见表1)进行萃取除氯探索实验,有机萃取剂为N235和P204,稀释剂为煤油。其中P204稀释浓度为25vol.%,加入氢氧化钠溶液皂化,调整原液pH=3.5,加温至35 ℃进行萃取实验;N235稀释浓度为25vol.%,加入稀硫酸酸化,调整原液pH=4.0,加温至35 ℃进行两级萃取实验,实验结果如表8所示。

由表8实验结果发现,N235萃取剂具有较好的除氯效果,两级萃取后可以获得98%以上的除氯效率,可以进行更详细的实验研究。

表8 萃取除氯实验结果

3 结论

(1)葡萄糖法制备氧化亚铜工艺上可行,但是除消耗硫酸铜外,还需要消耗与葡萄糖等量的固体烧碱,且制备过程繁琐,不宜采用;铜粉法除氯有一定效果,但明显差于氧化亚铜法,加之铜粉成本较高,不推荐采用。

(2)采用亚硫酸钠制备亚铜除氯,在原料液的初始pH≤1.5,亚铜用量系数为3,亚铜制备温度90 ℃,制备时间10 min,亚钠用量系数为1.2,除氯反应温度60 ℃,除氯时间1~2 h的试验条件下,具有较好的除氯效果,获得70%~80%的除氯效率;采用氧化亚铜直接除氯,在原料液的初始pH≤1.5,亚铜用量系数为2,除氯反应温度60 ℃,反应时间1 h的试验条件下,可以达到同样的除氯效果,两种方法

皆可。除氯渣经过碱洗后再生可以返回除氯,这样减少了铜的加入量,经济上可行。

(3)有机溶剂萃取法能实现一定的除氯效果,N235萃取剂经过两级萃取后可以获得98%的除氯效率。

[1] 文剑. 金狮冶金化工厂电锌系统除氯方案选择研究[J]. 湖南有色金属,2008,24(6):34-36.

[2] 张萍,刘恒,李大成,等. 氧化亚铜的制备[J]. 四川有色金属,1995,(3):6-8.

[3] 赵华涛,王栋,张兰月,等. 高反应浓度下制备不同形貌氧化亚铜的简易方法[J]. 无机化学学报,2009,25(1):142-146.