内置式总拼白车身侧围Y向偏差分析

2018-06-13廖宝项

廖宝项

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

白车身是汽车的重要组成部分,是整个汽车零部件的载体。白车身通常由300~500个复杂空间曲面薄板冲压件、150~250套夹具、70~120个工位焊接而成。在这样复杂的装配拼焊过程中,各种拼焊偏差源难以避免。而白车身的尺寸会直接影响到整车质量,比如整车气密性、行驶过程异响、外观匹配等。而侧围总成是白车身的重要组成部分,通常侧围总成的尺寸测点占白车身的50%以上,而侧围总成与车身匹配又是白车身中最复杂、最难控制的一环。具统计数据,侧围尺寸偏差问题占白车身尺寸问题80%,而在所有侧围尺寸偏差问题中,侧围Y向偏差问题又占到了70%以上,因此,侧围Y向尺寸是白车身尺寸控制的重要研究课题。

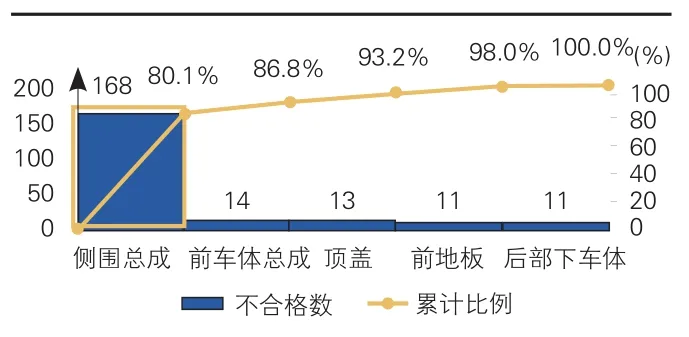

图1 某款车不合格测点排列

白车身不合格点数分布排列图

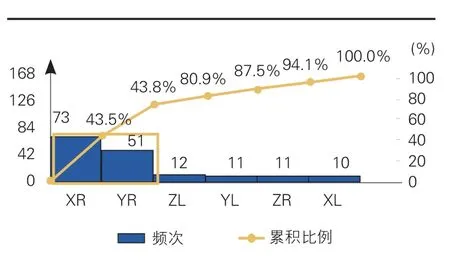

侧围总成测点不合格方向排列图

图2

2 白车身总拼工艺概况

总拼技术是柔性线体实现的关键所在,是焊装柔性线体最重要的组成部分,目前总拼工艺主要有平移式、翻转式、翻转平移式、四面体式、OPEN GATE、Geotack、机器人和内置式总拼八种工艺,我司目前总拼工艺主要为内置式,后续问题研究也是基于该工艺进行的分析。

2.1 内置式总拼简介

内置式总拼夹具动作顺序为:侧围总成在预装工位与后部下车体进行预装→输送至主夹具工位→整个夹具从无顶盖车身总成顶部落下→夹具夹头从车身内部夹紧到位后焊接。工艺特点:柔性化程度高,焊接空间大,夹具纠错能力不足,对零件精度要求高,见图2。

3 白车身侧围Y向尺寸控制策略

3.1 侧围Y向偏差原因

侧围Y向偏差原因,主要有:

(1)零件方面:与侧围有Y向搭接区域的零件尺寸状态差,不符合要求;侧围与车架在Y方向搭接的对接结构多,存在零件失效偏移积累区域多;(2)工装夹具方面:侧围在Y方向工装未起到定位作用、失效。

侧围Y向偏差不同区域偏差原因,主要有:

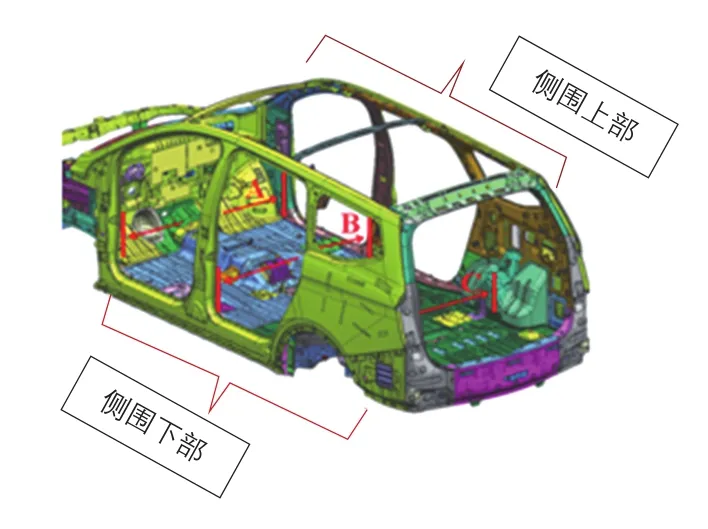

按区域分侧围上部及下部尺寸偏差(如图3所示)。侧围下部偏差主要受:侧围总成A柱与车架前隔板搭接、门槛板与车架横梁搭接、侧围轮罩区域与后车架搭接偏差积累;侧围上部搭接偏差,除受下部侧围搭接影响外,还受到横梁零件与侧围搭接尺寸影响。

图3

3.2 侧围Y向尺寸控制策略

车身侧围Y向尺寸研究,其目标就是使左右侧围在总拼工位焊接时,使得左右侧围与后部下车体在Y方向上能达到理论位置。需要从零件尺寸控制及夹具设计两个因素进行研究,从而保证白车身Y向尺寸。

3.2.1 零件尺寸控制策略—侧围下部

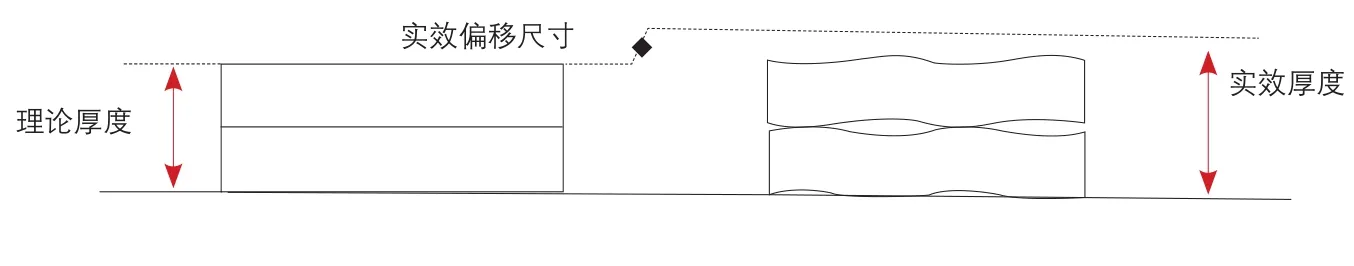

车身下部侧围Y向偏差其实质是控制或消除侧围总成和车架在搭接结构上所积累带来的实效尺寸偏移。实效厚度与理论厚度之间差值称为实效偏移尺,如图4所示。

侧围总成与车接搭接匹配时,零件之间的匹配面多为曲面搭接,当多个零件搭接后,总成就会出现失效尺寸偏移叠加现象,如图5所示。

零件装配偏差分析方法

为了解决零件搭接积累带来的失效尺寸偏移,通常可以通过零件搭接结构优化,以及对零件设置偏公差方法来解决。

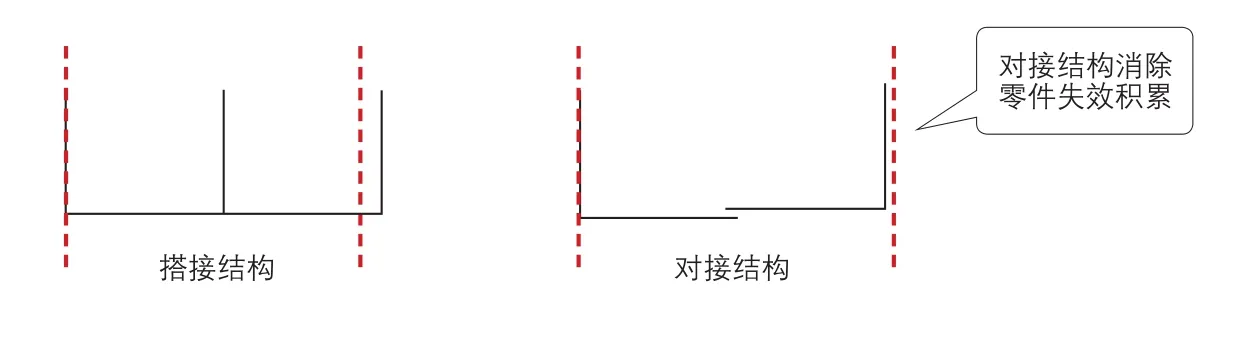

(1)结构优化

内置式总拼工艺在车身Y向的搭接结构采用钣金对接形式,使车身在Y向的实效偏移大量累积,为了最大减小零件实效尺寸偏移带来的影响,在车身结构时尽量在Y方向的对接结构优化成搭接结结构,如图6所示。

(2)零件偏公差设置方法

零件偏公差的设定,基于以下几种偏差源分析计算后得出:极值法、统计分析法、蒙特卡罗模拟法及经验值设定。本文重点介绍根据经验计算方法。

经验公式计算方法

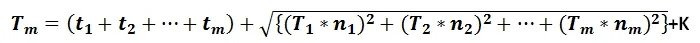

针对不同工艺计算零件失效尺寸公式,多层板件焊接零件实效尺寸经验计算方法,其数学表达式如下:

公式说明:t为零件理论厚度,n为实效尺寸系数,T为零件公差,m表示第m层板件搭接,K为焊接扭曲产生实效系数。

实效尺寸系数n选取原则:1、小于30mm*30mm搭接边,不考虑实效尺寸;焊接边长度<500mm的零件,n取0.5;焊接边>500mm时:板厚<1.2mm,n取0.5,板厚1.2~2mm,n取0.7,板厚>2.0mm,n取0.8。

零件公差T选取原则:(1)零件仅有轮廓度公差要求时,T取零件轮廓度公差;(2)零件有轮廓度和平行度要求时,T取零件平行度公差;

焊接实效系数K选取原则:(1)两层板件搭接焊接时,K=0;2、机器人焊接板件时,K=0;3、第3层板件与已焊好的2层板件焊接时,K按一下规则选取:①已焊好两层板件厚度≤3mm,K=0.3;②已焊好两层板件厚度≥3mm,K=0;

3.2.2 零件尺寸控制策略—侧围上部

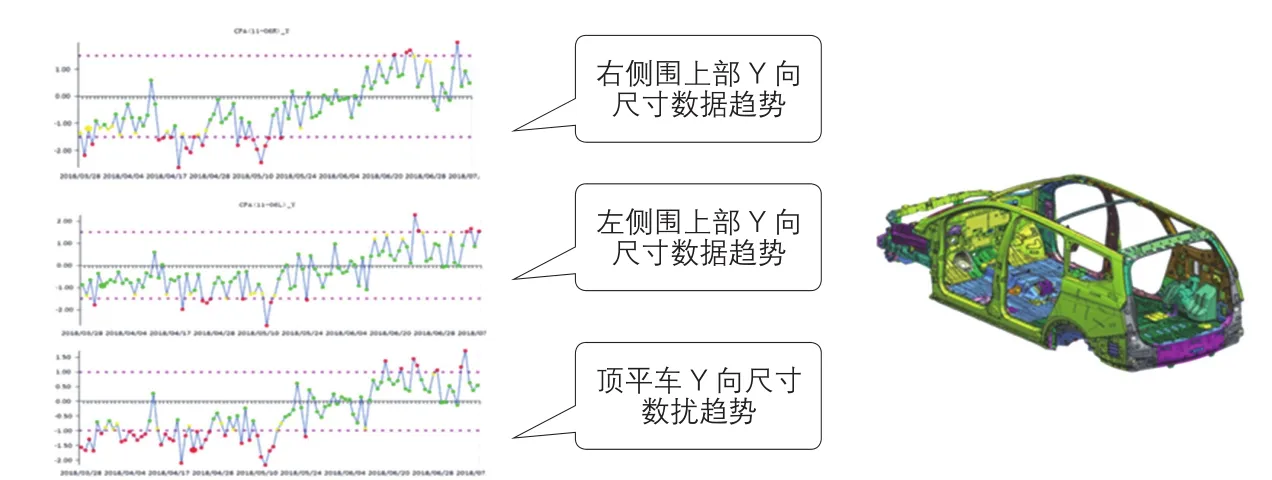

侧围下部与车架焊接,刚性强,左右侧围上部靠横梁连接,因此刚性弱,上部Y向尺寸受侧围下部尺寸偏差影响较大。如下图7所示,某款车型由于后部下车体尺寸出现偏差时,导致侧围上部、侧围下部以及顶盖Y向尺寸同时出现波动。

内置式总拼工艺,在夹具定位焊接前,预装工位由前后横梁对侧围先进行预装定位Y向尺寸,如图8所示。侧围与后横梁匹配影响侧围Y向尺寸的孔位,应预留有安全余量,通常做法是后横梁做长孔,防止预装时后横梁尺寸偏差导致尾门框上部Y向尺寸偏窄情况。

3.2.3 夹具尺寸控制策略

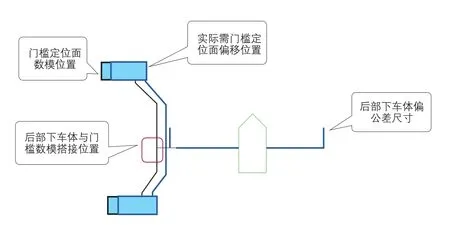

在对侧围Y向偏差分析可知,为了保证侧围下部Y向尺寸,部分零部件运用偏公差设计理念,在焊接时Y向夹具基准面的位置需针对零部件的偏公差进行名义值上的偏移,才能起到定位夹紧功能,如图9所示。

图4

图5

图6

图8

图9

图10

内置式总拼的主夹具,除Y向定位面外,其他定位面需要预留出和侧围在Y方向的安全距离。如下图所示为主夹具Z向定位块与顶盖流水槽、侧围门框内侧在Y方向上预留出的安全距离d,放置非定位面与零件干涉,导致侧围Y向尺寸偏差。通常安全距离设置不下于2mm,如图10所示。

4 结语

本文对白车身总拼工艺进行简要介绍,并根据内置式总拼工艺特点,对影响侧围Y向偏差因素进行系统分析,从夹具、零件偏公差设置等措施进行了详细阐述,对生产制造过程中的白车身尺寸控制提供了借鉴思路。