汽车排气系统清洁度与可燃物对排放PM值影响的研究

2018-06-13曾悬邹园朱飞雄徐益盛优杰向浩

曾悬 邹园 朱飞雄 徐益 盛优杰 向浩

神龙汽车有限公司技术中心 湖北省武汉市 430056

汽车发动机在正常使用过程中,由于燃油的不完全燃烧,汽车尾气中往往伴随有碳颗粒,尾气排放到大气中,造成大气污染;中国第五阶段排放法规对PM(颗粒)值的测量方法与限制有明确的规定。

1 国五排放标准PM测量方法及限制要求

1.1 车辆排放测试循环

目前轻型车国五排放测试循环为NEDC循环,运转循环是由1部(市区运转循环)和2部(市郊运转循环)组成,详见下图1;

1.2 PM值的计算方法

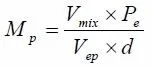

用如下公式计算颗粒物排放量Mp(g/km):

当颗粒物取样样气排至稀释通道外:

当颗粒物取样样气排回稀释通道内:

式中:

Vmix—标准状态下,稀释排气的容积m3;

Vep—标准状态下,流经颗粒物滤纸的排气容积m3;

Pe—滤纸收集到的颗粒物质量g;

d—相当于运转循环的实际距离km;

Mp—颗粒物排放量g/km。

1.3 轻型点燃式汽油车排放PM值限值

根据中国第五阶段法规要求,轻型点燃式汽油车指常温下冷起动后排气污染物排放PM值限值为4.5 mg/km。

2 汽车尾气中PM的生产原理

汽车尾气PM的构成:(1)Soot(也称DS,Dry Soot干碳烟);(2)可溶性有机成分(SOF);(3)硫酸盐(sulfate);大的燃油颗粒汽化剩下的重质烃,高温脱氢碳化形成焦炭形状大颗粒碳粒,气相烃裂解、脱氢生产乙烯乙炔,高温下形成具乙炔,反应生成原子级碳粒,聚合生成碳核,小碳粒碰撞、聚合生产较大不规则形状的碳粒,同时吸附HC和硫酸盐;(4)发动机进排气系统的清洁度及内部可燃物不完全燃烧产生的碳烟颗粒。

3 排气系统清洁度与可燃物对排放PM值影响的研究

图1 NEDC循环

3.1 排气管清洁度与可燃物

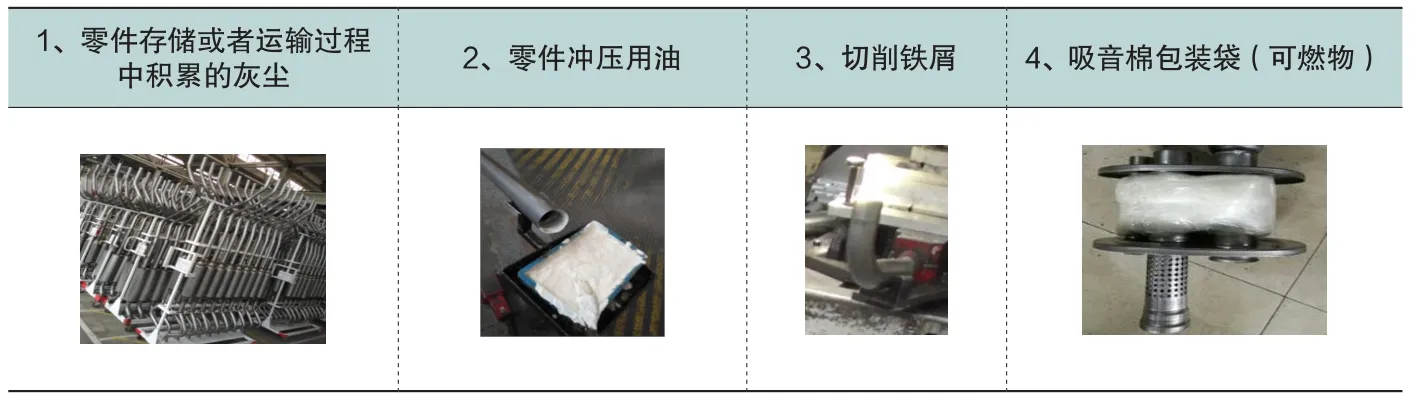

排气管清洁度与内部可燃物的主要构成,详见下表1;

3.2 试验的方案

准备如下三种特殊状态的排气管样件各一件,同时准备对应的试验车(新车)一台

方案一:排气管在生产过程中对零件进行去油去尘清洗,同时取消吸音棉;

方案二:仅取消吸音棉;

方案三:仅排气管在生产过程中对零件进行去油去尘清洗;

先将试验车更换方案一排气管,根据国五排放法规对PM值进行测试;然后更换方案二排气管再次对PM值进行测试;再更换方案三排气管,对PM值进行测试,最后更换原车排气管,进行PM值测试;以上测试均采用NEDC循环;对各方案的测试值进行比较。

3.3 样件准备

排气管的生产工艺如下:(1)子零件冲压成型,通常子零件由排气管供应商的二级供应商完成;(2)消包组装;通常包含吸音棉组装,隔板消音管压装,隔板与消包壳体压装,端盖咬口等工序;(3)总成焊接;将排气管各部分管路、挂钩、消包焊接起来;对于特制样件,主要特别处理工序如下;

第一步:用清水及去油洗涤液对排气管子件进行严格清洗,保证油污及杂质充分去除,清洗过程图片见下图2;

第二步:总成组装前零件做密封防尘防护,存储过程图片见下图3;

第三步:总成组装焊接,对于方案一与方案二的样件不装吸音棉;对于方案一与方案三样件在冲压组装时不使用冲压用油,同时保证磨具表面清洁,生产过程图片件下图4;

第四步:样件制作完成,成品样件见下图5;

3.3 整车试验

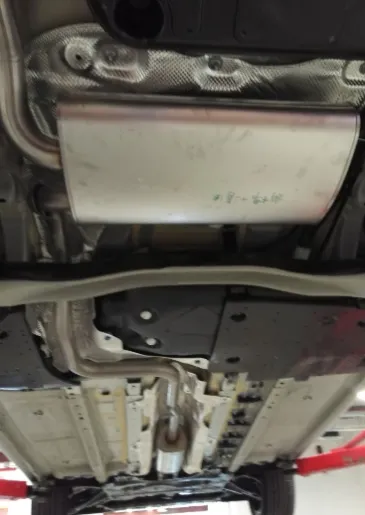

按照3.2试验方案中的流程进行排气管样件更换,拆换排气管严格按照排气管拆装工艺流程进行,拆换过程保证排气管内部不受异物污染,拆换过程图片见下图6;

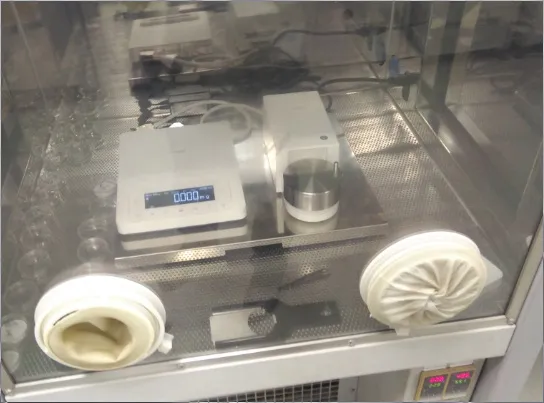

按照3.2试验方案中的流程,对不同排气管状态的试验车先后进行排放测试,测试要求严格按照轻型汽车污染物排放限值及测量方法(中国第五阶段)试验标准进行;记录下测试前的整车起始里程数,测试过程图片见下图7,称重过程下图片见图8。

表1 清洁度及可燃物的主要构成

图2 样件清洗图

图3 样件清洗图

图4 组装焊接图

图5 排气管样件

图6 排气管拆换

图7 排放测试循环

图8 PM值称重

表2 PM值测试结果

3.4 试验结果

通过对试验结果的统计,各方案的PM质测量结果及测量起始里程数如下表2所示。

3.5 试验分析及结论

为确认排气系统清洁度与可燃物对整车排放PM值影响;本次试验采用了相同的试验车,且试验车为新车状态;相同的试验方法,采用国五轻型汽油车排放测试方法;仅仅试验用排气管不同,方案二,取消了吸音棉,主要是为了取消吸音棉的塑料包装袋,通常吸音棉的包装袋会在整车的运行过程中燃烧掉,在燃烧过程中,由于不完全燃烧,会产生颗粒物,从而影响PM值,取消吸音棉的方案有效的避免了这部分影响因素对PM值的影响;当然取消吸音棉对整车声学性能有一定的影响,这里不做讨论;方案三,组装焊接前对排气管各子件进行了去油去尘清洗,冲压过程不使用冲压用油,保证了排气管内部清洁;有效避免了生产运输过程中产生的排气管内部微粒及冲压油不完全燃烧产生的颗粒物对整车PM排放值得影响;方案一,同时对排气管样件同时满足方案二与方案三的优点,理论上整车的PM测量值应该最好;另外,试验车对应的试验里程数有略微差异,由于试验车为新车状态,理论上里程数越大,发动机磨合越好,对排放PM值有利,但是由于三种方案试验时里程数差别较小,因此这部分影响因素可以忽略。

从试验结果看,方案一两次试验的PM值分别是1.8mg/km,0.97mg/km;为四种状态中最好的值;与我们之前的分析结果一致;方案二的PM值是2mg/km、1.8mg/km,方案三的PM值是3.3mg/km、2.5mg/km,这两种方案测试结果比较相近,取消吸音棉的方案要好一些,两种方案PM值测量结果都明显优于原车状态排气管方案;原车整车生产状态排气管试验值为6.1mg/km、4.1mg/km,结果最差,与理论分析结果相符;因此从试验结果我们可以判断;通过控制排气管的清洁度及减少内部可燃物能够明显的改善新车状态整车的PM排放值。

整车生产过程中,为满足新车能够满足国家法规对PM值的要求,通常要进行长里程的磨合,整车的磨合的过程会使排气管内的杂质及可燃物消耗干净,从使PM值降低;为减少排放测试时整车磨合的公里数,目前部分排气管供应商已经运用了预成型吸音棉的生产工艺,通过此种工艺的应用可以取消吸音棉包装袋,但此工艺将带来比较大的成本上升,如何在不增加生产成本的前提下取消吸音棉的包装袋与排气管生产冲压油,同时控制排气管清洁度将是另外一个的研究课题。