深度调峰技术在俄供定压32万千瓦超临界机组上的实践

2018-06-12华能营口电厂孙涛

华能营口电厂 孙涛

0 前言

华能营口电厂一期工程锅炉为苏联塔干洛戈“红色锅炉工作者”厂制造的ТПП—317型超临界压力、一次中间再热、直流锅炉。汽机为苏联哈尔科夫汽轮机厂制造的超临界、一次中间再热、单轴、三缸两排汽凝汽式汽轮机,分别于1995、1996年投产,2009年完成汽机通流改造,2017年进行深度调峰优化工作,本文将详细介绍这方面的经验。

1 原设备和控制系统情况

1.1 俄供定压超临界锅炉深度调峰的瓶颈

由于锅炉设计的运行方式为定压运行,在实际运行中该锅炉仅能在60%负荷以上运行,锅炉调峰能力不足,已经不能满足现在的电厂运行需求,从2017年开始,面对东北电管局《东北电力调峰辅助服务市场运营规则(试行)》“只对第二档深度调峰予以补偿,负荷率超过40%的火电机组全部参与分摊”,不仅本身两台32万千瓦机组无法获取深度调峰补偿,而且需要进行费用分摊。

1.2 原设备存在的问题

1)热控检测设备的准确性不高,对控制系统中不作为被调量的参数重视程度较差,如干渣机存在漏风率大、氧量偏差大等问题。

2)控制再热器温的汽汽交换器失修。

3)部分设备存在缺陷,如脱硝SCR供氨调门漏流量大、线性度不好等问题。

4)脱硝系统催化剂对低负荷的烟气温度要求较高,无法保证。

5)低负荷时小机的供汽参数较低,无法保证安全稳定运行。

6)低负荷时炉膛的氧量偏高,环保参数存在超标风险。

7)燃烧器喷口烧损率较高等。

1.3 原控制系统存在的问题

1)变负荷率一般设置为0.3万千瓦/分钟以下,速率超0.5万千瓦/分钟易造成超温现象。主汽压力波动明显,最大动态偏差达到1000~2000千帕,由于控制波动大,汽温定值仅能设置为540℃,主汽年平均汽温在538℃左右,经济性明显受损。超温时需要运行人员频繁干预;过热度控制:过热度波动幅度很大,调节振荡严重,汽汽交换器无法投入自动,再热汽温长期平均温度仅为538℃左右。

2)SCR脱硝控制:控制系统性能不佳,需要进一步优化。

3)一次风机定压运行,磨煤机热风门存在明显的节流损失,且煤量变化时一次风、煤配合不佳,影响机组协调控制品质,对再热器温影响非常大。

4)低负荷一次调频对机组负荷影响较大。

2 深度调峰实施过程与对策

2.1 设备整治和优化

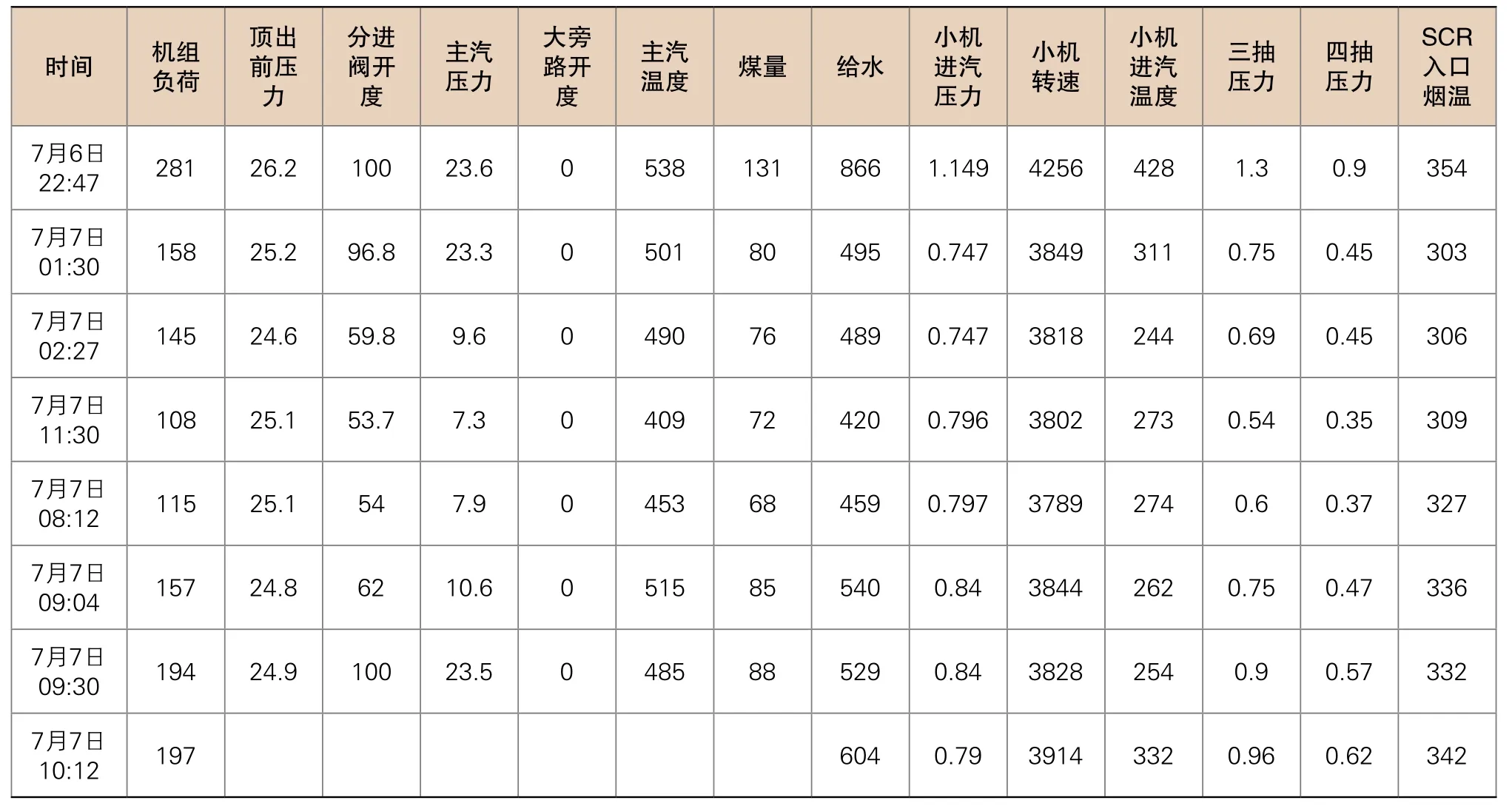

附表:深度调峰汽机设备参数表

1)为满足精细化调节的需求,确保检测设备测点的准确性,提高锅炉烟气氧量表测量的准确度,进行了氧量表更换和移位。

2)整治设备缺陷,彻底治理调门漏流,如SCR供氨调节门漏流,为解决供氨调门线性度差的问题,解决其氨管路调门低开度的大流量扰动问题,加装小旁路调节。

3)提高控制的精准度,修复锅炉汽汽交换器,提高再热器温度控制能力。

4)保证燃油系统可靠备用,保证稳定油压运行,起到锅炉低负荷运行时的稳燃需求。

5)锅炉干渣机存在漏风,完善进风门自动逻辑。

6)重视对锅炉FSSS全炉膛灭火保护装置的维护与管理,保证保护可靠投入和动作的可靠性;为更加有效地对锅炉低负荷运行起指导性作用,研究将火焰检测系统中的火焰能量的模拟量信号送控制系统,如果火焰检测闪烁,自动投入对应油枪稳燃。

7)根据燃烧调整试验的情况,以试验数据做依据,提高燃烧器材料等级,一次风管的前半段喷口提高材质等级,后半段用普通材料。

2.2 调整设备运行方式

1)分析上排磨煤机投运造成的NOX异常上升原因,通过试验,对二次风挡板开度调整进行进一步调整,降低配氧量,防止锅炉结焦现象。

2)细化深调期间磨煤机的运行方式,改变观念,严格控制磨煤机运行台数,保证煤粉浓度从而保证锅炉的稳燃性。兼顾制粉系统耗电率。

3)低负荷时脱硝参数管理,明确低负荷时SCR入口烟温、入口NOx含量的管理。

4)小机进汽汽源能力试验,在不混配汽源的情况下,试验出小机进汽的三路汽源带负荷能力。摸索低负荷小机进汽能力和相关实际操作步骤,进行程序逻辑固化。

5)试验确定一期送风机的性能下限,电气变频器下限20%无问题,将控制系统输出下限暂定为30%。

6)进一步试验验证小机进汽选择单一汽源的可操作性,减少兑汽对小机出力的影响。通过试验掌握温度、配比变化对小机运行的影响,低负荷时小机汽源的三抽压力无法满足要求,采取了关小低压缸进汽蝶阀的方法,提高小机进汽压力,满足了小机的做功能力。

7)将烟气CO值作为重要的参考值,认真分析氧量控制,深挖潜力。

2.3 控制逻辑参数优化

2.3.1 确定深调调峰边界限制值

1) 机组给水低限值由420吨/小时修改为390吨/小时。

2) 给煤量低限值由70吨/小时修改为60吨/小时。

3)负荷低限跳协调定值由15万千瓦修改为11万千瓦。

4)送风机挡板指令下限从40%修改为38%。

5)脱硝烟气温度低跳闸从310℃修改为300℃。

6)给水流量低联启电泵联锁定值由350吨/小时修改为300吨/小时。

7)试验14万千瓦以上,#6高加疏水压力满足导除氧器要求,将#6高加疏水导凝汽器RN疏水门639压力联开由700千帕降至500千帕。

8)完成AGC指令量程的修改,修改DCS、NCS和调度侧等三处的量程。

2.3.2 控制系统优化

1)完善低负荷油枪自投功能联锁逻辑。

2)一次调频逻辑优化和参数修改,低负荷一次调频进行弱化和切除。

3)进行了控制系统优化改造项目,优化协调控制策略,提高了负荷控制、主汽压力控制、主汽温度控制、再热汽温控制、脱硝控制等系统的品质。由汽机调节负荷,燃料、给水同步调节主汽压力,燃料/给水比率调节中间点温度和主汽温度,同时设计了多项解耦策略来弥补机/炉侧动态响应特性的明显偏差。

2.4 深度调峰控制效果

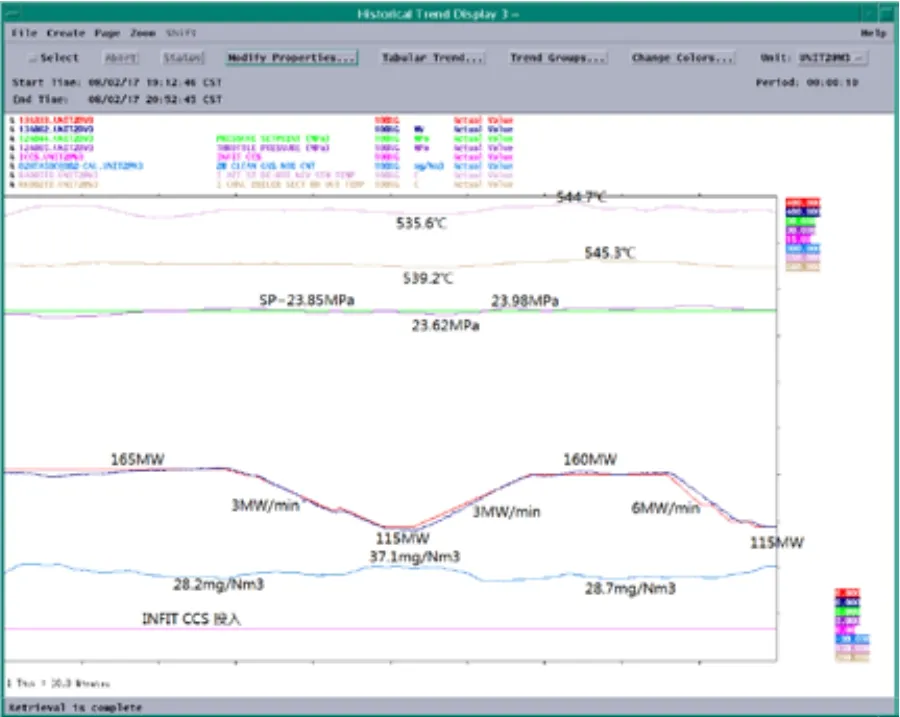

控制性能得到大幅提升,变负荷过程中各主要被控参数波动很小,因此深度调峰性能也得到大幅改善,机组最低CCS工况运行负荷下探至11.5万千瓦。图1是#2机组以0.6万千瓦/分钟速率在11.5万千瓦~16.5万千瓦负荷段进行变负荷试验的运行曲线,过程中机组主要被控参数的控制性能如下:

图1 #2机组深度调峰控制曲线

1)负荷控制:实际负荷严格按照设定变负荷速率变化,动态过程非常平稳,无振荡,过调量很小,与高负荷段调节性能无明显区别。

2)主汽压力控制:基本与压力设定保持一致,动态过程平稳,无振荡和过调,平均实际动态偏差仅为100~200千帕,完全满足正常运行需要。

3)主汽温度控制:控制非常平稳,最大动态偏差可控制在±5℃以内,主汽温控制性能非常优秀。

4)再热汽温控制:控制非常平稳,最大动态偏差可控制在±5℃以内,再热汽温控制性能非常优秀。

5)脱硝SCR控制:控制非常平稳,烟囱出口NOx波动幅度〈±10毫克/标方,完全满足正常运行需求。

2.5 主要创新点

2.5.1 低负荷反切

受前苏联火电机组设计理念影响,机组常规带基本负荷,可调范围很小,主汽压力保持定压运行,被视为机组正常运行的生命线,这就为深度调峰带来很大挑战。为了保持主汽压力稳定在24000千帕以上,进行反切,将直流锅炉汽水控制切为调门控制,确保了主汽压力稳定,保证机组安全稳定运行。

2.5.2 关供热蝶阀

小机汽源是否能够满足本机自供要求是制约深度调峰的关键因素,在假设全厂四台机组均进入深度调峰、高压辅助调试汽源无法投入使用的前提下,一期两台抽汽式供热机组利用适当关闭中压缸排汽蝶阀提高小机进汽压力,并经过反复试验确定深度负荷与中压缸排气蝶阀开度对应关系,在既能将小机进汽压力提高150千帕的同时,又尽量减少对原热力系统的影响,解决了制约深度调峰过程中的一大难题。

2.5.3 控制系统和一次调频优化

完成协调控制系统和一次调频优化,提高低负荷区间机组的动态响应能力,保证主要控制参数稳定。

2.5.4一次风滑压优化

传统采用磨煤机入口热一次风量控制,一次风母管保持压力恒定,本次优化打破传统观念,改一次风母管压力为滑压控制,磨煤机入口热一次风量调门维持全开,既实现了控制的稳定性,也起到了节能的作用。

3 取得的效果

3.1 产生的直接效果

经过多次摸底试验和控制系统优化试验,2号机组实现了协调工况减负荷至11.5万千瓦,变负荷速率2%(0.6万千瓦/分钟),试验期间锅炉水动力稳定,燃烧稳定,各项运行参数均正常。脱硝SCR入口温度满足要求,各项环保参数未出现超标现象,突破了第二档深度调峰负荷率40%的瓶颈,成为了全国第一台实现能够参与深度调峰的俄供定压超临界机组。

俄供定压超临界机组突破了深度调峰负荷率40%的瓶颈,成为了全国第一台实现能够协调工况下减至36%负荷的俄供定压超临界机组。成为国内同类型机组新标杆,具有很大的经济社会效益和推广意义。

3.2 产生的经济效益

2016年,东北电网将我厂一期和二期机组分别统计负荷率进行分摊补偿,因一期机组负荷高于18万千瓦(60%),无法参与深度调峰,年分摊亏损1700余万元,二期机组补偿盈利8400余万元,合计盈利6700余万元。

2017年电网规则改变,全厂合并统计负荷率,未进行深度调峰优化前,营口电厂因无法实现全厂额定出力40%以下的难题,1~4月平均每月亏损500万元,此次实现突破后,将实现止亏增盈,预计年内最低获得增加利润6000余万元。

4 结束语

进行俄供超临界机组设备整治和控制优化后,在满足深度调峰40%的前提下,进一步实现了36%负荷投用协调控制的目标,创造了国内首台俄供定压超临界机组深度调峰新的记录,在深度调峰过程中各项控制指标均满足要求,总体来说是非常成功的,为国内其他俄供超临界机组的深度调峰工作提供了经验。

:

[1]赫广迅. 康剑南.火电机组参与灵活性调峰的可行性研究[J].机械工程师,2017.9.

[2]马佳燕.火电机组运行灵活性及高效赛负荷技术综述[J].热力透平, 2017,46(2).

[3]龚胜.石奇光.冒玉晨等. 我国火电机组灵活性现状与技术发展[J].应用能源技术, 2017,5.