1 000 MW机组给水泵汽轮机轴封系统故障分析及处理

2022-11-07余兴刚魏海峰朱太春郭绪宏蒋伯华

余兴刚,魏海峰,朱太春,郭绪宏,蒋伯华

(1.高效清洁发电技术湖南省重点实验室,湖南 长沙 410007;2.国网湖南省电力有限公司电力科学研究院,湖南 长沙 410007;3.国家能源集团永州发电有限公司,湖南 永州 425000;4.湖南省湘电试验研究院有限公司,湖南 长沙 410004)

0 引言

为提升大容量火电机组运行经济性,采用100%锅炉最大连续出力(boiler maximum continuous rating,BMCR)容量的汽动给水泵并为驱动给水泵的汽轮机配备独立的凝汽器[1-2],因而汽动给水泵组及其辅助系统运行的可靠性对机组的安全稳定运行至关重要[3-4]。给水泵汽轮机(以下简称小机)轴封蒸汽系统作为汽动给水泵组的重要辅助系统,其主要作用是为小机轴端汽封提供密封蒸汽,防止外界冷空气漏入汽轮机而影响小机真空,同时将各汽封的漏汽合理导入和引出[5-6]。小机轴封系统的运行出现问题将严重影响汽动给水泵组运行的安全性和经济性[7]。

本文介绍了某新建燃煤电厂1 000 MW机组在调试期间发生的小机轴封带水、给水泵侧轴封管道异响的故障,通过现场排查找出了上述故障发生的原因,对小机轴封系统进行整改后成功排除了故障,确保了机组后续调试工作的顺利开展。

1 设备概况

某新建燃煤电厂一期2×1 000 MW工程采用1×100%BMCR容量的汽动给水泵,前置泵与给水泵采用同轴布置方式,共同由小机驱动,小机与前置泵之间通过减速齿轮箱连接,汽动给水泵组横向布置在汽机房8.6 m层固定端,小机配备独立的双室水冷凝汽器,凝汽器布置在汽机房0 m层。小机为单缸、双流程、冲动式、再热冷段汽源外切换凝汽式汽轮机,小机两端排汽向下排入自带凝汽器。

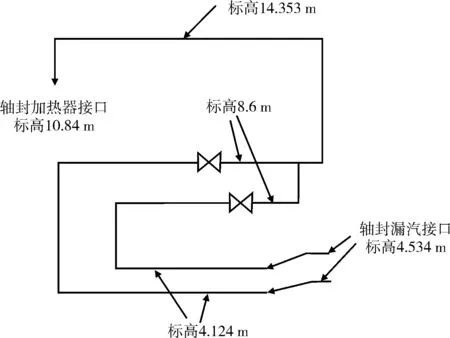

小机轴封蒸汽系统如图1所示,小机轴封供汽来自机组辅助蒸汽系统,辅汽经调节阀减压和喷水减温器减温后穿过凝汽器供给小机两端汽封体,小机两端轴封漏汽通过管道接至主汽轮机轴封加热器。在汽轮机的轴封回汽管道上布置有三个疏水水封,分别布置在两端汽封体回汽管道(0 m层)和回汽总管(8.6 m层)上。在轴封供汽调节阀后和喷水减温器后管道上分别设计有压力变送器和温度变送器用于运行中控制和监视轴封母管蒸汽压力、温度。小机说明书规定:轴封母管蒸汽压力正常运行值为18~30 kPa,喷水减温器后蒸汽温度整定值为180℃左右。

图1 小机轴封蒸汽系统

2 小机轴封带水问题及处理

该电厂1号机组小机首次单机试运时,在投运小机轴封系统的过程中,辅助蒸汽温度为280℃左右,小机轴封母管压力为30 kPa(g,表示表压)时,喷水减温器后蒸汽温度仅109℃[8],远低于小机说明书的要求。启动小机真空泵进行凝汽器抽真空后,凝汽器压力最高值为7.2 kPa(a,表示绝对压力),但小机轴封蒸汽温度低的问题未有明显改善。尝试开大小机轴封供汽调节阀将轴封母管蒸汽压力最高调整至100 kPa(g)时,轴封蒸汽温度上升不到10℃,现场运行和调试人员检查发现小机两端轴封有往外冒水现象,检查凝结水至喷水减温器管道上的阀门均处于关闭状态,轴封供汽管道上疏水阀门均处于开启状态。

现场检查小机轴封系统供、回汽管道,发现小机轴封回汽管道的安装方式不合理,如图2所示。小机两端轴封回汽管道从位于标高4.534 m处轴封漏汽接口引出后通过一段向下斜管接至标高4.124 m处,再通过一段立管穿过8.6 m层平台在标高8.6 m处合并后,通过一段立管引至标高14.353 m位置处,而后通过一段较长管道接至标高10.84 m的轴封加热器接口处。小机轴封回汽管道最高位置与最低位置高度差为10 m左右,这一结构导致轴封回汽管道形似水封。由于轴封加热器的负压仅为-6 kPa(g)左右,轴封回汽管内蒸汽压力与轴封加热器之间的压差无法克服此段高差,极易导致管道内积水。此外,小机轴封回汽管道上未设计疏水管道,仅安装有三个尺寸φ32×2.5 mm的疏水水封,且小机轴封回汽总管的疏水水封安装在8.6 m层的立管上,无法起到疏水的作用。安装单位人员对比小机轴封回汽管道设计图纸,现场安装方式与设计图纸基本一致。经分析,初步怀疑是小机轴封回汽管道安装方式设计不合理,造成轴封回汽管道内积水,而小机轴封回汽管道上疏水水封来不及将管道中积水排出,积水导致轴封蒸汽流通不畅,进而使轴封蒸汽温度偏低。采用红外测温仪测量小机轴封回汽管壁温度证实了这一推测。

图2 小机轴封回汽管道安装示意图

此外,运行人员最新的小机润滑油油质化验报告显示,小机润滑油颗粒度大于NAS 12级(仪器最大显示为12级),油中水分含量为1 000 mg/L,远大于小机润滑油的标准(颗粒度不大于NAS 8级,水分含量不大于100 mg/L)。而小机轴封系统投运前小机润滑油质化验结果为合格(颗粒度为NAS 5级,水分含量为65 mg/L),基本可判断小机轴封内水已通过轴承箱进入润滑油内,对小机润滑油质造成了较大影响[9-11]。决定暂不进行小机冲转,优先解决小机轴封蒸汽带水问题。

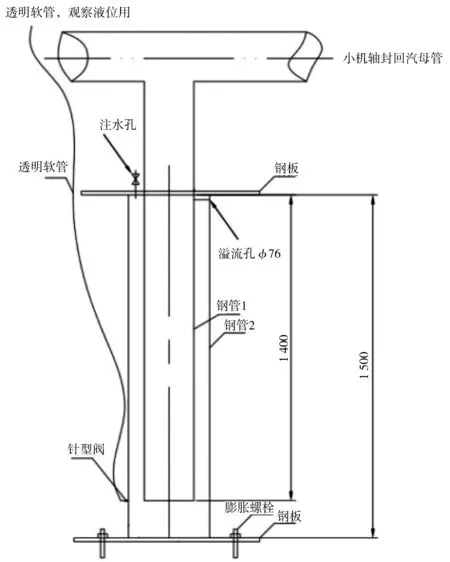

推测造成小机两端轴封冒水问题的原因主要为小机轴封回汽管道安装方式设计不合理,致管道内积水,但更改小机轴封回汽管道的安装方式工作量非常大。由于试运工期短,时间紧迫,决定从加强小机轴封回汽管道的疏水方面采取措施。在小机两端轴封回汽管道上各加装1个水封筒,以便及时将小机轴封回汽管道内积水排出。新加装水封筒结构如图3所示。

图3 小机轴封回汽管道新增水封筒示意图

为确保小机轴封回汽管道中的积水能够及时排出,新增水封筒钢管1与轴封回汽管的管径和管材相同,管径为φ133×4 mm,管材为20号钢,且安装在0 m层空中小机两端轴封回汽管最低处。水封筒上设计有承接主机凝结水的注水孔和孔径为φ76 mm的溢流孔,小机轴封系统投运前需通过注水孔将水封筒内注满水,正常运行过程中,轴封回汽管内积水通过水封筒溢流孔流至无压放水母管。水封筒还设计有透明软管以便观察水封筒内水位。

在小机轴封回汽管道水封筒安装完并待小机润滑油油质合格后,重新投运小机轴封系统。当小机轴封母管蒸汽压力为30 kPa(g)、辅助蒸汽温度为270℃左右时,经过喷水减温器后小机轴封蒸汽温度为176℃,现场检查小机两端轴封均没有出现冒水现象,且有轻微的冒汽。之后将轴封蒸汽压力调整至25 kPa(g),小机两端轴封也不再冒汽,冲转前化验小机润滑油油质结果与小机轴封系统投运前相比未有明显变化。

3 小机给水泵侧异响问题及处理

小机两端轴封蒸汽带水问题解决后,小机得以顺利开展试运。但在后续的小机试运、机组吹管和整套启动前期,发现小机给水泵侧从凝汽器内部间歇性地传出异响,初步推断造成异响的原因为管道发生水击。小机前置泵侧未发生异响,对小机给水泵和前泵侧的轴封供、回汽管道进行了对比,发现两端轴封供汽管道安装方式基本一样,但两端轴封回汽管道安装方式存在一定差别。小机前置泵侧轴封回汽管道严格按照设计方式安装,从凝汽器引出后具有连续向下的坡度接至0 m层空中最低点,而小机给水泵侧排气口处有一人孔门,小机给水泵侧轴封回汽管道若按照设计方式安装将挡住人孔门,进而影响人孔门的拆装。安装小机给水泵侧和前置泵侧轴封回汽管时,采取了如图4所示的安装方式。

图4 给水泵侧和前置泵侧轴封回汽管道安装示意图

可以看出,给水泵侧轴封回汽管道采取避开人孔门的安装方式后,将在凝汽器接口处形成一最低点,容易导致此处管道内积水,从而使管道发生水击而产生异响。因此,在小机给水泵侧人孔门前轴封回汽管道最低位置处加装了一疏水水封,疏水水封尺寸为φ32×2.5 mm。然而,加装此疏水水封后,小机启动后给水泵侧依然发出间歇性的异响,现场检查发现安装单位新加装的疏水水封的高度差h较小(约300 mm)。机组正常运行过程中轴封加热器的负压约为-6 kPa(g),按此压力计算,疏水水封高度差h最小须达600 mm,高度差h过小将导致管道内积水无法从新增疏水水封中排出。

对于轴封蒸汽管道穿过凝汽器供至汽封体的机组,其凝汽器内部轴封蒸汽管道需加装套管以防止汽轮机排汽对轴封蒸汽管道的冲刷、冷却[12],曾出现过因凝汽器内轴封蒸汽管道未安装套管或安装不良导致轴封蒸汽带水的问题[13-14]。该机组小机凝汽器内轴封蒸汽管道为制造厂供货安装,安装单位人员也不清楚是否安装套管。

小机给水泵侧异响问题给机组安全稳定运行造成了较大的安全隐患[15],为彻底解决小机给水泵侧异响问题,利用机组整套启动期间停机消缺机会,打开凝汽器人孔门,人员进入凝汽器内检查轴封蒸汽管道,发现凝汽器内轴封供、回汽管道只有一部分管道加装了套管,下部管道均裸露在凝汽器内,且加装了套管的轴封蒸汽管道套管上下均未焊接固定。小机轴封供、回汽管路大部分裸露在凝汽器内,机组正常运行过程中,小机的排汽温度为25~45℃,远低于小机轴封蒸汽温度。小机排汽将冲刷、冷却轴封蒸汽管道,使轴封蒸汽管道内蒸汽冷凝成水,造成管道内积水而引发水击问题。

有两种方法解决小机给水泵侧异响问题:一种方法是将疏水水封的高度差增大,确保管道内积水可及时排出;另一种方法是完善凝汽器内轴封蒸汽管道套管,避免小机排汽对轴封蒸汽管道的冲刷,彻底杜绝管道内积水的形成。经讨论决定采用第二种方法,以便彻底解决小机给水泵侧和前置泵侧轴封管道内积水问题。同时制定了如下整改方案:对未加装套管的轴封蒸汽管道采用保温棉进行保温,用保温铁皮包住保温棉,为避免小机排汽对保温铁皮的冲刷,在保温铁皮的外面再加装套管,将套管上下端焊死,保温棉和保温铁皮全密封;对于已加装套管的管道,将套管上下端焊死,避免轴封蒸汽管道与小机排汽的直接接触。

上述整改后,小机给水泵侧轴端未再发生异响问题,小机轴封异常的问题得以彻底解决。

4 结论

1)小机轴封蒸汽带水问题原因为小机轴封回汽管道安装方式设计不合理、管道内容易积水且积水无法及时排出,通过加装水封筒及时将管道内积水排出,解决了小机轴封蒸汽带水的问题。

2)小机给水泵侧异响问题原因为小机给水泵侧轴封回汽管道安装方式不合理、凝汽器内小机轴封蒸汽管道套管安装不完善,通过采取对凝汽器内小机轴封蒸汽管道进行保温和加装套管封住的措施,避免了小机排汽对轴封蒸汽管道的冲刷、冷却,有效地解决了小机轴端异响的问题。