基于ADAMS的钢板剪切机的运动学分析

2018-06-11徐德慧

徐德慧

(浙江工业职业技术学院机械分院,浙江 绍兴312000)

0 引言

剪切机是中厚板加工精整线上的重要设备,它主要被用来做加工中的切头、切尾、定尺剪、切边剖切和切试样等工作,根据轧件的断面形状和对端面质量要求的不同,所采取的切断方法也不同,中厚板的剪切设备有平行刀片剪切机、斜刀片剪切机、圆盘式剪切机、飞剪机和滚切式剪切机[1]。目前,滚切式剪切机在我国的中厚板生产中应用广泛,其研究引起了研究人员的重视[2-9]。例如,沈阳航空工业学院的王丹[10]对滚切式定尺剪机构进行了设计,并对其运动动力学进行了研究。张礼明, 秦勤, 臧勇等人[11]对双轴双偏心滚切式定尺剪的机构参数进行了研究,可以指导实践。侯春宁和张敬慧[12]对滚切式横切剪剪刃的轨迹进行了优化分析,提高了剪切机的工作性能。由于滚切剪的上刀刃的驱动机构是多杆双自由度的复杂机构,因此在上剪刃驱动机构尺寸参数确定方面还需要进行深入的研究。所以,对滚切式剪切机的剪刃轨迹及运动学分析具有一定的工程实践价值。

1 滚切式剪切机的机构分析

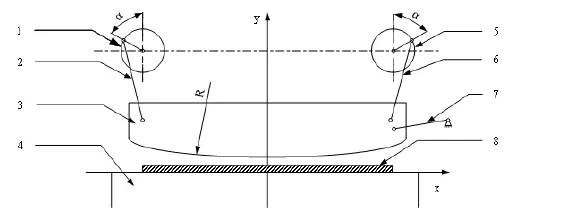

滚切式定尺剪用于定尺寸穿的长度的剪切板材,定尺剪的结构形式有双轴双偏心和单轴双偏心两种。图1所示为双轴双偏心式滚切式定尺剪的机构示意图。由图1可知,该剪机机构包括左右偏心轴,左右连杆,导杆和上下刀刃等几部分组成。上刀刃的运动由两个相同偏心半径、相同转向、相同转速、不同相位角的偏心轴回转运动实现。上刀刃处于开口度最大的位置即为剪切起始位置。剪切开始时,两个曲柄以相同的角速度同向旋转,上剪刃的左端下降,与下剪刃相切后便开始剪切,随着曲柄的回转,上下剪刃保持滚动相切,实现钢板的剪切,最后上刀刃回到初始位置。如此即完成一次剪切过程[13]。

滚切式剪切机是一种先进的中厚板剪切设备。滚切剪的上刀刃呈弧形,下刀刃呈直线,在整个剪切行程内刀片重叠量不变。剪切过程中,上剪刃与被剪钢板之间只产生很小的相对运动,上下剪刃重叠量小,剪切力小,有利于保持被切钢板的平直度,切下的板边弯曲也小,有利于回收利用。

图1 滚切式定尺剪剪切机机构示意图Fig. 1 Schematic diagram of rotary cut-and-slide shear mechanism

2 上刀刃连杆机构方程的建立

由机构学分析可知,滚切式剪切机是有三个固定铰链的平面双自由度七连杆机构,如图2所示。

图2 剪机上刀刃运动机构示意图Fig. 2 Schematic diagram of blade movement mechanism on shear

由图2所示的坐标系,根据连杆运动方程,可得到各个点的坐标方程,如表1所示。

表1 机构各连接点的坐标方程Table 1 Coordinate equations of each connection point of the organization

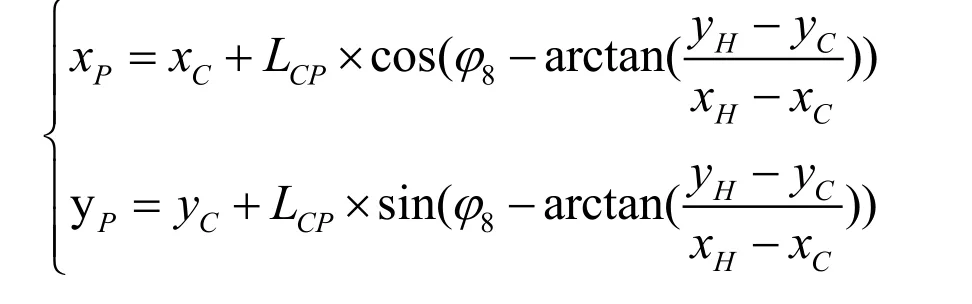

由表1给出的C点和H点坐标,则可得到上剪刃上任意一点P的坐标,可以由CP连线(Lcp)与HC连线(L5)的夹角φ8计算得到,如式(1)所示。

根据式(1),即可得到上剪刃上每一点的坐标,进而得到上剪刃剪切过程的运动轨迹。

3 基于ADAMS的上剪刃运动学分析

为了得到剪机上剪刃在剪切过程中的运动学参数,将连杆运动方程导入到ADAMS软件中,进行仿真分析[14]。首先在ADAMS仿真环境中建立剪机模型,通过创建铰接点、连杆和上刀刃模型,并添加旋转副和驱动元件,即完成了剪机的运动学仿真模型,然后通过参数化坐标点和设计变量实现仿真模型的参数化。

定义A点的坐标为(-1000, 0),F点的坐标为(1000, 0),E点的坐标(-2416, -1015);L1的长度为122 mm,L2的长度为855 mm,L3的长度为862 mm;L4的长度为625 mm,L5的长度为2000 mm,L6的长度为122 mm;L7的长度为855 mm,L8的长度为2000 mm;曲柄与垂直线之间的夹角为21.5°,所以左侧曲柄的初始相位角为111.5°,右侧曲柄的初始相位角为68.5°。定义滚切剪每分钟剪切次数为15次,即剪切周期为4 s。在ADAMS中进行仿真,就可得到上刀刃重心位置、重心运动速度和重心加速度随时间变化的曲线,如图3~5所示。

图3 上刀刃重心位置随时间的变化曲线Fig. 3 Curve of the position of the upper blade center over time

图4 上刀刃重心速度的变化曲线Fig. 4 Curve of the speed of the upper blade center over time

图5 上刀刃重心加速度的变化曲线Fig. 5 Curve of the acceleration of the upper blade center over time

由图3可知,X向的位移变化曲线比较复杂,而Y向的位移变化是一个三角函数曲线。且在一个剪切周期内X的值变化不大,这符合滚切理论。由图4和图5可知,速度和加速度的曲线都是连续的,说明在剪切过程中运动比较平稳,冲击较小。

4 剪机结构参数对滚切剪重叠量的影响

上下刀刃的重叠量为在横坐标相同的前提下,上下刀刃对应的两个点之间的纵坐标的差值的最小值。这些差值组成的曲线即为上下刀刃之间的重叠量曲线[15]。本文仿真模型的上下刀刃为3800 mm,因此在上下刀刃上每隔380 mm取一个标记点,共计11个点,在ADAMS中选择上下刀刃相对应的两个点进行Y向上的测量,即可得到相应的曲线。

剪刃重叠量是滚切剪设计的一个很重要的考虑因素,影响剪刃重叠量的因素很多。本文拟从曲柄的初始相位角、曲柄长度、连杆长度以及侧杆长度四个方面来探讨其对滚切剪剪刃重叠量的影响。

4.1 曲柄初始相位角对重叠量的影响

保持其他变量不变,将曲柄的初始相位角分别取16.5°,19°,21.5°,24°,26.5°,得到曲柄初始相位角对重叠量的影响曲线,如图6所示。

图6 曲柄初始相位角对重叠量的影响Fig. 6 Influence of crank initial phase angle on the amount of overlap

由图6可知,曲柄初始相位角影响剪机的上下刀刃的重叠量的程度比较大。曲柄的初始相位角从16.5°变化到26.5°时,重叠量曲线从下凹形状变成上凸形状。在19°时,曲线比较平缓,随着角度的变大,重叠量也变大。

4.2 曲柄长度对重叠量的影响

保持其他参数不变,分别取曲柄长度为:112 mm、117 mm、122 mm、127 mm、132 mm。得到曲柄长度对重叠量的影响曲线,如图7所示。

图7 曲柄长度对重叠量的影响曲线Fig. 7 Curve length influence on the amount of overlap

由图7可知,在曲柄长度变化的时候,曲线的形状变化不大。不管曲柄长度是多少,重叠量曲线都比较平滑。曲柄长度从112 mm增加到132 mm的过程中,重叠量从正值渐渐变成负值。曲柄长度从112 mm增加到132 mm的过程中,重叠量曲线之间的差值变化不是很大。

4.3 连杆长度对重叠量的影响

保持其他参数不变,将连杆的长度从845 mm增加到865 mm,每次的增加量是5 mm。得到连杆长度对重叠量的影响曲线,如图8所示。

图8 连杆长度对重叠量的影响曲线Fig. 8 Influence of connecting rod length on the amount of overlap

由图8可知,连杆长度对重叠量的影响不大,从845 mm变到865 mm的过程中,重叠量的变化值不超过1 mm。

4.4 侧杆长度对重叠量的影响

保持其他参数不变,取侧杆长度分别为615 mm、620 mm、625 mm、630 mm、635 mm,得到侧杆长度对重叠量的影响曲线,如图9所示。

图9 侧杆长度对重叠量的影响曲线Fig. 9 Influence of the length of the sidebar on the overlap

由图9可知,侧杆长度对重叠量的影响很小,不同的侧杆长度对重叠量的变化范围基本在1 mm以内。

5 结论

本文对剪切机的连杆机构进行了分析,并通过ADAMS对机构运动学进行了仿真分,得到了如下结论:

(1)分析了滚切剪上剪刃的驱动机构原理图,得到了上剪刃连杆机构各连接点的坐标方程。

(2)利用ADAMS软件建模,对上剪刃的位移、速度和加速度进行了分析。结果表明,速度和加速度的曲线都是连续的,说明滚剪切过程中运动比较平稳,冲击较小。

(3)研究了机构参数对滚切剪上下剪刃的重叠量的影响。结果表明:初始相位角和曲柄的长度对重叠量的影响较大,侧杆长度和连杆长度对重叠量的影响很小。

[1] 邹家祥. 轧钢机械[M]. 北京: 冶金工业出版社, 2007.ZHOU Jia-xiang. Rolling Machine [M]. Beijing: Metallurgical Industry Press, 2007.

[2] 王志强, 王红, 张小亮, 等. 新材料研究进展[J]. 新型工业化, 2016, 6(1): 1-5.WANG Zhi-qiang, WANG Hong, ZHANG Xiao-liang, et al. Development of new materials [J]. The Journal of New Industrialization,2016, 6(1): 1-5.

[3] 刘志刚, 邬海龙, 谢荣誉, 等. 金属屑压块机的设计研究[J]. 新型工业化, 2016, 6(11): 53-57.LIU Zhi-gang, WU Hai-long, XIE Rong-yu, et al. Design of Metal Scrap Briquetting Machine[J]. The Journal of New Industrialization,2016, 6(11): 53-57.

[4] 张宝成, 刘磊. 基于ADAMS的滚切剪运动模型构建与分析[J]. 机械工程与自动化, 2014(5): 25-27.ZHANG Bao-cheng, LIU Lei. ADAMS-based Construction and Analysis of Rolling Shear Motion Model[J]. Mechanical Engineering &Automation, 2014(5): 25-27.

[5] 陈曦, 胡小卓, 郝建伟. 滚切式定尺剪的新型工艺布置探讨[J]. 冶金设备, 2014(6): 53-55, 42 HEN Xi, HU Xiao-zhuo, HAO Jian-wei. Discussion on New Process Layout of Rolling-cut Dividing Shear[J]. Metallurgical Equipment,2014(6): 53-55.

[6] 武正权, 王珂, 韦游. 中厚钢板液压剪切机的关键结构设计[J]. 科技创新与应用, 2018(5): 101-102.WU Zheng-quan, WANG Ke, WEI You. Key structure design of medium-thick steel plate hydraulic shearing machine[J]. Technological innovation and application, 2018(5): 101-102.

[7] 汪孝丁. 双边剪钢板跑偏原因探讨与调整[J]. 科技创新与应用, 2018(3):55-56.WANG Xiao-ding. Exploration and Adjustment of Causes for Sidetracking of Double Sided Shearing Steel Plates[J]. Technological innovation and application, 2018 (3):55-56.

[8] 李西兵, 黄颖, 李明, 等. 滚切式双边剪机设计与分析[J]. 煤矿机械, 2015(6): 182-184.LI Xi-bing, HUANG Ying, LI Ming, et al. Bilateral Shearing Machine Design and Analyze of Roll Cutting Type[J]. Coal Mine Machinery,2015(6): 182-184.

[9] 赵星. 中厚板剪切工艺的研究与优化[J]. 科技传播, 2014(3): 194-195.ZHAO Xing. Research and Optimization of Shearing Process for Medium Plate[J]. Public Communication of Science & Technology,2014(3): 194-195.

[10] 王丹. 滚切式定尺剪机构设计及运动动力学研究[D]. 沈阳: 沈阳航空工业学院, 2009.WANG Dan. Research on the Design of Cutting Circle-slipping Mechanism and Its Dynamics[D]. Shenyang: Shenyang Institute of Aeronautical Technology, 2009.

[11] 张礼明, 秦勤, 臧勇, 等. 双轴双偏心滚切式定尺剪机构参数的研究[J]. 机械设计, 2009, 26(10): 50-52.ZHANG Li-ming, QIN qin, ZANG Yong. Research on the parameters of double-axis double-offset rotary cut-and-sew mechanism[J].Mechanical Design, 2009, 26(10): 50-52.

[12] 侯春宁, 张敬慧. 滚切式横切剪剪刃轨迹优化分析[J]. 计算机应用, 2011(2): 49-51.HOU Chun-ning, ZHANG Jin-hui. Rolling-cutting cross-cut shear path optimization analysis[J]. Computer application, 2011(2): 49-51.

[13] 张春捷, 于有冬. 滚切剪曲柄连杆机构优化设计[J]. 一重技术, 2010(1): 30-32.ZHANG Chun-jie, YU You-dong. Roller-cut-crank mechanism optimization design [J]. CFHI Technology, 2010(1): 30-32.

[14] 张静, 许东来. ADAMS在并联机构运动学分析中的应用[J]. 北京工业大学学报, 2010(27): 57-60.ZHANG Jing, XU Dong-lai. Application of ADAMS in kinematic analysis of parallel mechanism [J]. Journal of Beijing University of Technology, 2010(27): 57-60.

[15] 郝建伟, 马晓明, 胡典章, 等. 双轴双偏心滚切剪运动轨迹求解及机构优化[J]. 轧钢, 2011, 28(2): 41-43.HAO Jian-wei, MA Xiaoming, HU Dianzhang, et al. Double-axis double-offset rolling shear trajectory solution and mechanism optimization [J].Steel rolling, 2011, 28(2): 41-43.