油品储罐油气收集处理工艺分析

2018-06-07杨洪丽王振华赵晓晨

高 晓,杨洪丽,王振华,赵晓晨

(中海油石化工程有限公司 储运室,山东 青岛 266000)

随着我国对环境保护的日益重视,近些年出台的法律、法规和规范对油气排放提出更高要求。《中华人民共和国大气污染防治法》(自2016年1月1日起实施)要求储油储气库、加油加气站、原油成品油码头、原油成品油运输船舶和油罐车、气罐车等,应当按照国家有关规定安装油气回收装置并保持正常使用。《石油炼制工业污染物排放标准》(GB 31570-2015)和《石油化学工业污染物排放标准》(GB 31571-2015)要求有机废气排放口非甲烷总烃去除效率≥95%。为满足环保要求,近些年石油化工企业和储油库开始尝试对油品储罐排放出的油气进行收集处理[1]。

目前针对油气回收设施的工艺技术研究较多,而对储罐油气的收集工艺、压力控制问题、能耗问题和安全问题关注较少。本文针对油品储罐油气回收工艺现状 ,从控制、安全、能耗角度分析目前存在的问题,提出解决问题的建议及今后储罐油气回收研究的方向。

1 储罐油气收集处理工艺介绍

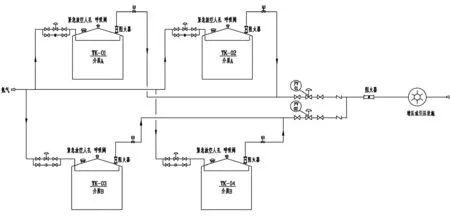

储罐油气收集处理设施包括储罐氮封系统、储罐气体收集系统、油气处理系统。图1为典型的储罐油气回收流程。本文以某罐组设计压力为-0.5~2.0kPa的内浮顶储罐为例,介绍储罐油气收集处理的流程。

1.1 储罐氮封系统

在每台储罐上应设置氮封阀组和限流孔板旁路,氮封阀正常压力设定范围为0.2~0.5kPa。正常情况下使用氮封阀组维持罐内气相空间压力在0.3kPa左右,当气相空间压力高于0.5kPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.2kPa时,氮封阀开启,开始补充氮气。当氮封阀需要检修或故障时,使用限流孔板旁路给储罐内补充氮气。

当氮封阀事故失灵不能及时关闭,造成罐内压力超过1.5kPa时,通过带阻火器的呼吸阀外排;当氮封阀事故失灵不能及时开启时,造成罐内压力降低至-0.3kPa时,通过带阻火器呼吸阀向罐内补充空气,确保罐内压力不低于储罐的设计压力低限(-0.5kPa)。

为确保设置氮封储罐事故工况下的安全排放,应在储罐上设置事故泄压设备(紧急卸放人孔),紧急泄放阀定压不应高于储罐的设计压力上限(2.0kPa)。

1.2 储罐气体收集系统

储存同类油品储罐的气相通过连通管道并入罐组收集总管。各储罐气相支线上设阻火器和切断阀。在罐组收集总管上设置在线氧分析仪,判断储罐氮封系统的可靠性,并满足后续油气处理设施的安全性。

在罐组收集总管上设置切断阀,其开启和关闭由收集总管上的压力变送器进行联锁控制。当罐组收集总管上的压力达到设定高限压力值(1.2kPa)时打开切断阀将油气送至油气回收装置进行回收;当罐组收集总管上的压力达到设定低限压力值(0.3kPa)时关闭切断阀。

收集后的油气通过液环压缩机增压后输往油气处理设施。油气回收装置的启停与装置入口的油气压力进行联锁。

1.3 油气处理系统

目前油气回收工艺包括吸收法、吸附法、冷凝法、膜法、催化氧化法和催化燃烧法,以及这几种方法的组合[1-7]。其中吸收法和吸附法适用于低浓度油气,冷凝法适用于高浓度油气。在实际应用中,靠单一方法难以实现油气回收率≥95%的目标,因而多采用多种方法组合,其中冷凝+吸附法应用较为广泛。为达到更严格的排放要求,最近冷凝+催化氧化技术、吸收+催化燃烧技术逐步开始应用。

图1 储罐油气回收工艺流程

2 储罐油气收集处理问题探讨

虽然近几年储罐油气处理技术得到广泛的推广和应用,但仍有一些技术问题值得深入探讨。

2.1 压力控制问题

由于内浮顶罐属于常压储罐,罐顶气相压力很低,难以按理想状况对罐顶压力进行控制。在实际过程中,罐顶压力稍有波动,便会造成氮封阀和收集总管上的切断阀频繁开启,容易损坏。在实际过程中还存在氮封阀和总管上的切断阀同时开启的现象,造成氮气消耗量过大。造成这种现象的原因是罐顶压力控制的范围窄,压力控制的精度不满足要求。

针对罐顶压力控制问题,有两种途径。一是提高储罐罐顶设计压力,扩大氮封阀和收集总管上的切断阀的压力设定范围。按照API650,内浮顶储罐设计可以为-0.5~18kPa,相应氮封阀正常压力设定范围为0.2~2kPa,收集总管上的切断阀压力设定范围为2~8kPa。压力范围扩大后,氮封阀和切断阀开启的频率就会降低,罐顶压力控制的精度要求也降低。二是提高储罐压力控制精度。将储罐氮封系统和油气收集系统作为一个整体进行分析,研究。通过实验,根据储罐大小呼吸过程中压力波动情况,分析不同类型的氮封阀和切断阀的灵敏度和精度,调整罐顶压力控制的范围,以满足控制精度要求。

2.2 气相连通安全问题

为减少储罐油气挥发,将储罐气相连通是有效的办法。但储罐气相连通也带来安全问题[8]。当一台储罐发生火灾时,容易引燃与其气相连通的其它储罐。工程设计过程中采取的办法是在每台储罐气相连通线上安装防爆轰型阻火器。目前国内储罐阻火器执行的规范为《石油气体管道阻火器》(GB 13347-2010)。该规范与ISO 16852-2008相比,对阻火器的性能测试项目和手段尚不完善。并且国内尚未有阻火器性能测试的专业机构和完整的测试系统,且相关的性能测试方法还不完善,降低了阻火器在使用过程中的可靠性[9]。

建议开展阻火器性能测试方法的试验性研究,完善相关规范,建立阻火器专业检测机构。

2.3 油气收集处理能耗问题

储罐油气收集过程中,增压或引压设备消耗电能;液环压缩机还消耗冷却水和工作液。油气处理过程中,各种工艺均消耗电能;此外,各种油气回收工艺中吸附法消耗活性炭等吸附剂,吸收法消耗柴油等吸收剂,催化氧化法消耗催化剂。各种废剂会造成二次污染。电厂发电过程中也会产生污染,消耗电能也相当于产生污染。

建议相关部门在制定有机废气排放标准时,结合油气收集处理技术现状,综合考虑能耗和二次污染问题,以达到最优的节能环保效果。如果仅仅提高有机废气排放标准,而忽视能耗和二次污染,将得不偿失。

3 结论与建议

(1)建议提高拱顶储罐和内浮顶储罐的设计压力,从而提高罐顶呼吸阀的定压,从根本上减少呼吸阀的排放。

(2)建议完善阻火器相关规范,建立完整的测试系统,为阻火器在储罐油气收集处理系统上应用提供保障。

(3)建议相关部门在制定储罐有机废气排放标准时,结合油气收集处理技术现状,综合考虑能耗和二次污染问题,以达到最优的节能环保效果。

[1] 黄维秋.油气回收技术的若干关键问题[J].油气储油,2017,36(6):606-616.

[2] 王 珊,黄维秋,董军波.储油过程中的油品蒸发及回收[J].油气储油,2008,27(12):56-60.

[3] 李荣强,刘国荣,周季乾,等.油气回收技术的研究现状[J].过滤与分离,2009,19(3):45-48.

[4] 王慧铭.膜分离技术在油气回收过程中的应用[J].油气田地面工程,2009,28(6):44-45.

[5] 刘忠生,廖昌建,方向晨,等.柴油低温临界吸收油气回收技术的应用[J].石油炼制与化工,2013,44(8):37-40.

[6] 石 莉,黄维秋,胡志伦,等.油气冷凝和吸附集成技术的研究[J].石油学报(石油加工),2014,30(1):87-93.

[7] 刘 静,李自力,孙云峰,等. 国内外油气回收技术的研究进展[J].油气储油,2009,29(10):726-729.

[8] 张加成,刘 艺,胡乃科,等.轻质油品罐区油气密闭收集系统的设计及安保措施,油气储油,2016,35(2):167-172.

[9] 孙少辰,毕树明,刘刚,等.阻火器性能测试方法试验性研究[J].化工学报,2014,65(S1):441-450.