军用飞机修理线建模与修理能力分析

2018-06-07陈云翔蔡忠义

王 攀, 陈云翔, 蔡忠义, 李 超

(空军工程大学装备管理与安全工程学院, 陕西 西安 710051)

0 引 言

军用飞机大修是指对使用到规定时限的飞机,按照大修技术标准对飞机进行全面恢复技术状态的修理,是飞机装备技术最复杂、等级最高的修理[1]。军用飞机大修周期长,修理能力影响因素多,能力形成难度大。为准确把握修理线建设水平,深入挖掘修理潜能,合理配置资源,缩短大修周期,有效提升修理能力,缓解大修积压问题,保障战训任务的顺利完成,在修理线建设论证阶段和投入使用阶段,开展修理线能力分析十分必要。

军用飞机大修过程是典型而复杂的离散事件动态系统(discrete event dynamic systems, DEDS)[2-3]。目前,处理DEDS的建模与仿真方法主要有集成计算机辅助制造定义(ICAM(integrated computer aided manufacturing) definition, IDEF)方法[4-5]、面向对象(object-oriented)[6-7]建模方法、排队论(queuing theory)[8-9]、Petri网[10-11]等。IDEF作为面向结构的建模方法,形式表达比较直观,但仿真分析能力尚有不足,难实现复杂离散制造系统的定量分析。面向对象建模方法以独特的模块、封装思想,简化对象模型,但对内部运行规律描述不够。排队论虽能进行定量刻画,但对时间规律要求严格。

Petri网凭借其直观的图形描述和严格的数学表达,能够有效描述DEDS中的顺序、并发、选择等关系,可形象表达系统的状态、事件及传递关系,并广泛应用于不同领域[12-14],尤其是制造领域[15-20]。针对基本Petri网进行复杂系统建模时,存在模型庞大,时间描述不足等问题,学者们对基本Petri网进行了扩展研究,提出了赋时Petri网[21]、模糊Petri网[22]、随机Petri网[23]、颜色Petri网[24]、层次Petri网[25]、面向对象Petri网[26]等,用于解决不同对象的建模问题。

基于Petri网的建模仿真方法在修理系统和飞机装配方面得到了广泛应用。文献[27]采用Petri网规范描述协同维修过程。文献[28]基于扩展Petri网进行民用飞机维修过程建模,用于分析维修性指标。文献[29]利用扩展Petri网进行飞机装配过程建模,开展装配线平衡分析。文献[30]等采用Petri网构建飞机总装线模型,解决约束条件下的装配效率问题。文献[31-32]构建了飞机装配资源Petri网模型。军用飞机大修过程集成了拆装、修理、制造等多方面领域,完整的修理线模型庞大复杂,能力制约点多,过程分析困难,军用飞机修理线系统建模分析缺乏研究。

基于此,本文首先根据军用飞机大修特点,构建修理线层次结构模型;其次采用分层赋时Petri网(hierarchical timed petri nets, HTPN)刻画大修过程,建立不同层次的修理线HTPN模型,有效简化复杂结构;然后根据操作实际,描述模型运行规则,并设定修理能力分析指标;最后通过案例仿真,开展军用飞机修理线整体能力、工段能力以及资源利用情况分析。

1 军用飞机大修特点

军用飞机修理线依托航空修理工厂建设,根据不同的修理模式,由承修单位(航空修理工厂、飞机承制单位)分工承接飞机大修任务,提供军用飞机基地级维修保障能力。军用飞机大修是一项技术含量高、专业跨度大、组织运行繁琐的复杂系统工程,具有以下特点:

(1) 层次明显,分工明确。按照大修作业的性质与时机,军用飞机大修工作过程由前至后可分为进厂接收、故检分解、修理、装配调试以及试飞出厂5个阶段,每个阶段可划分为不同工段,每个工段包含相应的修理工序。工段任务在对应的车间进行,工序任务由必要的资源(人员、设备)承担。军用飞机大修阶段和各阶段主要工段如图1所示。

图1 军用飞机大修作业过程Fig.1 Military aircraft overhaul operation process

(2) 过程复杂,协同困难。军用飞机大修作业包括故检分解、清洗保养、修理制造、装配调试等多方面内容,需要在规定地点由专业人员利用特定的工装设备完成相关任务。整个过程涉及人员专业多,资源供应保障难,协调管理难度大。

(3) 状态多变,不确定性严重。军用飞机大修作业工序多,修理过程以手工作业为主,作业时间受人员能力素质、资源保障情况、飞机装备修理前技术状态、外委任务完成情况以及修理质量影响,修理周期长,不确定性问题频发。

2 基于HTPN的修理线建模方法

2.1 HTPN

定义1[10]基本Petri网可定义为一个六元组:

PN={P,T,F,K,M,M0}

其中,P={p1,p2,…,pn}为库所集;T={t1,t2,…,tm}为变迁集;P∩T=∅,P∪T≠∅;F⊆(P×T)∪(T×P)为有向弧集,表示托肯的流动方向;K:P→Z+为库所容量函数;M:P→Z+∪0为状态标识向量,由库所中托肯数量表示;M0为初始标识向量,表示初始状态下各库所的托肯分布情况。

定义2[10]对于t∈T,p∈P,若∀p∈·t有M(p)≥W(p,t),且∀p∈t·有M(p)≤K(p)-W(t,p),则变迁t使能,其中·t={p|(p,t)∈F}为变迁t的输入集,t·={p|(p,t)∈F}变迁t的输出集,W:F→Z+为权函数。

定义3[21]赋时Petri网可定义为

TPN={PN,Γ}

其中,PN={P,T,F,K,M,M0}为基本Petri网;Γ:T→R+为变迁的赋时函数;不含赋时函数的变迁为瞬时变迁。

定义4分层赋时Petri网可定义为一个多元组:

HTPN={TPN,in,out}

其中,TPN={PN,Γ}为赋时Petri网;可分解为下层次网的变迁为替换变迁;in为子层次网的输入接口;out为子层次网的输出接口。

图2 HTPN模型示例Fig.2 HTPN model example

2.2 修理线层次结构模型

2.2.1 修理作业分解

对军用飞机大修作业进行分解,细化生成便于管控的修理工序,是合理划分修理任务、有效配置修理资源、优化工艺流程、提高生产管理效率的必要途径,也是修理线层次模型构建的基础。

根据军用飞机大修实际,从飞机的结构和功能系统特点,修理人员专业设置,修理过程中必要的作业类型3个角度,对军用飞机大修作业进行分解,并按照作业对象、作业类型、作业专业三要素,建立军用飞机大修作业分解三维结构图,示例如图3所示。

图3 军用飞机大修作业分解结构示例Fig.3 Military aircraft overhaul operation breakdown structure example

(1) 对象维

对象维根据军用飞机大修深度,按飞机结构和功能完整性要求,对修理对象进行划分。也可根据生产管理要求进一步细化。

(2) 类型维

类型维由军用飞机大修过程涉及故检、分解、修理(清洗除漆、加工制作、维修等)、装配、调试以及其他(辅助性工作)主要作业类型。

(3) 专业维

专业维由军械、机械、特设、电子、仪表、火控、飞控、附油八个相对独立的专业构成。

图中立方体表示机翼装配过程中的需要机械人员参与的工序集合。

通过军用飞机大修作业三维结构分解,可有效梳理飞机修理对象的修理工序以及相应的专业人员、设备等资源需求。

2.2.2 层次结构模型

为建立修理线模型与HTPN的映射关系,本文根据军用飞机大修特点,以能力分析对象为参照,将修理线结构由下至上划分为“阶段—工段—工序”三级层次,示例如图4所示。

(1)“阶段层”模型

“阶段层”模型根据修理阶段划分,图4中C1~Cm为对应的修理阶段,可进行修理线的整体能力分析。

(2)“工段层”模型

(3)“工序层”模型

图4 军用飞机修理线层次结构模型示例Fig.4 Military aircraft overhaul line hierarchy model example

2.3 修理线HTPN模型

鉴于军用飞机大修特点,根据飞机修理线层次结构模型,结合HTPN理论方法,进行大修过程建模。军用飞机修理线HTPN模型示例如图5所示。

图5 军用飞机修理线HTPN模型示例Fig.5 Military aircraft overhaul line HTPN model example

飞机修理线HTPN模型由库所集P、变迁集T、有向弧集F以及初始标识M0组成。

(1) 库所集P

库所集P={PA,PB},包括状态库所集PA和资源库所集PB,描述修理状态和资源配置情况。

资源库所集PB={D,R,S}描述各类资源的配置情况。D表示机位(如D1),R表示某专业作业人员(如R1),S表示某设备(如S1)。库所中的托肯数量表示该资源的配备数量。

(2) 变迁集T

变迁集T={TA,TB,TC},包括替换变迁集TA、赋时变迁集TB和瞬时变迁集TC,描述大修作业过程。

(3) 有向弧集F

有向弧集F描述修理状态变更和资源传递过程。有向弧根据修理工艺要求,按修理工序的优先关系绘制,描述修理工序的串并联关系和资源流动情况。图5中,箭头方向表示状态变化或资源流动方法,双向箭头表示资源的利用和回收。

(4) 初始标识M0

初始标识M0是对资源库所的托肯数量,赋时变迁的时间标识进行的定义。图5中,资源R1含有两个托肯,表示具有两个该类型的资源。

2.4 修理线HTPN模型运行规则

2.4.1 作业时间描述

军用飞机修理工序时间的确定一般是由技术人员通过飞机试修后给出。修理工序时间是完成任务所必须消耗的时间,包括准备、作业和结束时间,休息时间。忽略缺件、返工、集件、交接、转移等不增值活动时间。

技术人员给定修理工序正常工时的基础上,设定宽放率,确定修理工序的标准工时。

Tb=Te·(1+ε)

(1)

式中,Tb为标准工时;Te为正常工时;ε为宽放率,通常ε=22%[28,33]。

为有效描述修理时间的不确定性,可设定修理工序工时服从正态分布N(Tb,εTb)[33]。

2.4.2 状态转移规则

Petri网模型中一个变迁触发的必要条件为该变迁所有的输入库所中必须都含有托肯。一个修理工序状态转移模型如图6所示。

图6 修理工序状态转移模型Fig.6 Repair process state transition model

图6中,状态库所P1和状态库所P2分别为该修理工序的开始和结束状态,变迁T表示该修理工序正在进行,资源库所R表示所需资源。

变迁T的输入库所为状态库所P1和资源库所R。P1含有一个托肯,表示处于准备开始修理状态。R含有两个托肯,表示该类资源数有两个。P1和R中都含有托肯,因而变迁T可触发;当任一输入库所缺少托肯时,变迁无法触发。当变迁T触发时,将各占用P1和R中的一个托肯。变迁T运行结束后,资源库所R被占用托肯释放回到R;同时,状态库所P1中的托肯传递到输出库所P2,表示该修理工序结束。

在修理对象的当前工序结束,而下一工序资源被占用时,该修理对象释放当前资源,排队等待下一工序资源释放。

2.4.3 资源竞争规则

军用飞机实际大修过程中,修理工序繁多,存在大量的并行工序,最优修理流程难以确定;同时,由于空间、成本等限制,不同修理工序共享修理资源,资源竞争广泛存在。简单的资源竞争模型如图7所示。

图7 资源竞争模型Fig.7 Resource competition model

图7中,变迁T1和T2表示两个并行工序,R为共享资源,T1和T2对资源R存在竞争关系。

为解决资源竞争问题,确定不同修理工序对资源使用的优先级,建立资源竞争规则:Rp:T(p)→R。其中,T(p)为优先级高的变迁,Rp表征T(p)对资源R的使用具有优先权。本文根据军用飞机大修实际,在修理工序优先关系约束下,赋予后续工序作业时间长的工序更高优先级。

3 修理能力分析指标

根据飞机修理线能力建设的主要关注点,结合修理线的层次结构,由整体到局部,多方位设定修理线能力分析指标。能力指标关系如图8所示。

图8 修理能力指标关系Fig.8 Relationship of repair capability

(1)“阶段层”指标

设定年平均修理产能C和单机平均修理周期T,反映飞机修理线的整体能力。

(2)

(3)

式中,i=1,2,…,m为飞机大修投产年度,Ci为第i年飞机修理架次;j=1,2,…,n为飞机大修架次,Tj为第j架飞机修理周期。

(2) “工段层”指标

设定年平均待修队长ΔL和年平均修理时间ΔT,反映修理线工段任务处理能力。

ΔL是指修理任务在对应工段修理队列中的等待长度。ΔL越小,表示该工段的修理能力越强。

ΔT反映各工段任务的完成时间。ΔT越小,工段修理效率越高。

(3) “工序层”指标

设定工时利用率α和设备利用率β,反映修理线中各种资源的利用情况。资源利用率过高,会造就修理瓶颈;过低,会造成资源浪费,增加成本。

(4)

(5)

4 案例分析

某航空修理工厂建立了一条某型军用飞机修理线,承接该型飞机的大修任务,目前正处于试修转批量修理阶段。现针对该型飞机修理线的能力情况开展分析。

4.1 模型建立

在实际大修过程中,为及时开展总装任务,要求各修理工段的任务协同推进,即各工段任务完成时间大致相同。基于上述考虑,本文以结构修理工段为代表,刻画修理阶段各工段任务的作业时间,从而简化模型。

图9 “工段层”HTPN模型Fig.9 “Work section level” HTPN model

工段编号工段任务机位编号数量所属车间T11进厂验收工段D12试飞站T12检查交接工段D12试飞站T21故检工段D26故检分解车间T22分解工段D26故检分解车间T31结构修理工段D38结构修理车间T41总装配工段D45总装车间T42总调试工段D53总装车间T43总技术检查工段D53总装车间T51整机喷漆工段D62喷漆车间T52接受检查工段D72试飞站T53试车工段D72试飞站T54试飞工段D82试飞站

“工序层”赋时变迁的时间标识由对应“工序层”的修理工序作业时间体现。本文以结构修理工段为例,开展工序层能力分析。结构修理工段“工序层”HTPN模型如图10所示,各修理工序内容、所需资源、作业时间等信息如表2、表3所示。

图10 结构修理工段“工序层”HTPN模型Fig.10 “Process level” HTPN model of structure repair work section

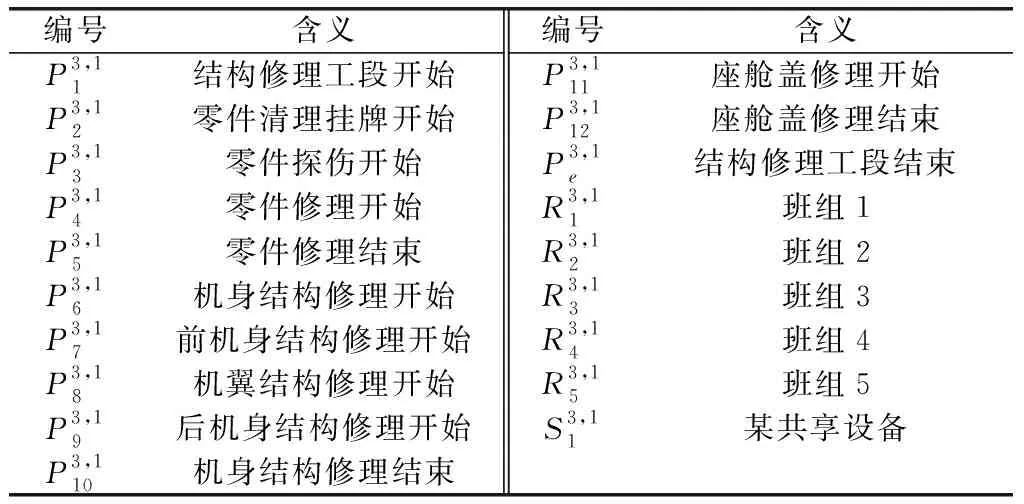

编号含义编号含义P3,11结构修理工段开始P3,111座舱盖修理开始P3,12零件清理挂牌开始P3,112座舱盖修理结束P3,13零件探伤开始P3,1e结构修理工段结束P3,14零件修理开始R3,11班组1P3,15零件修理结束R3,12班组2P3,16机身结构修理开始R3,13班组3P3,17前机身结构修理开始R3,14班组4P3,18机翼结构修理开始R3,15班组5P3,19后机身结构修理开始S3,11某共享设备P3,110机身结构修理结束

表3 变迁信息表

4.2 能力分析

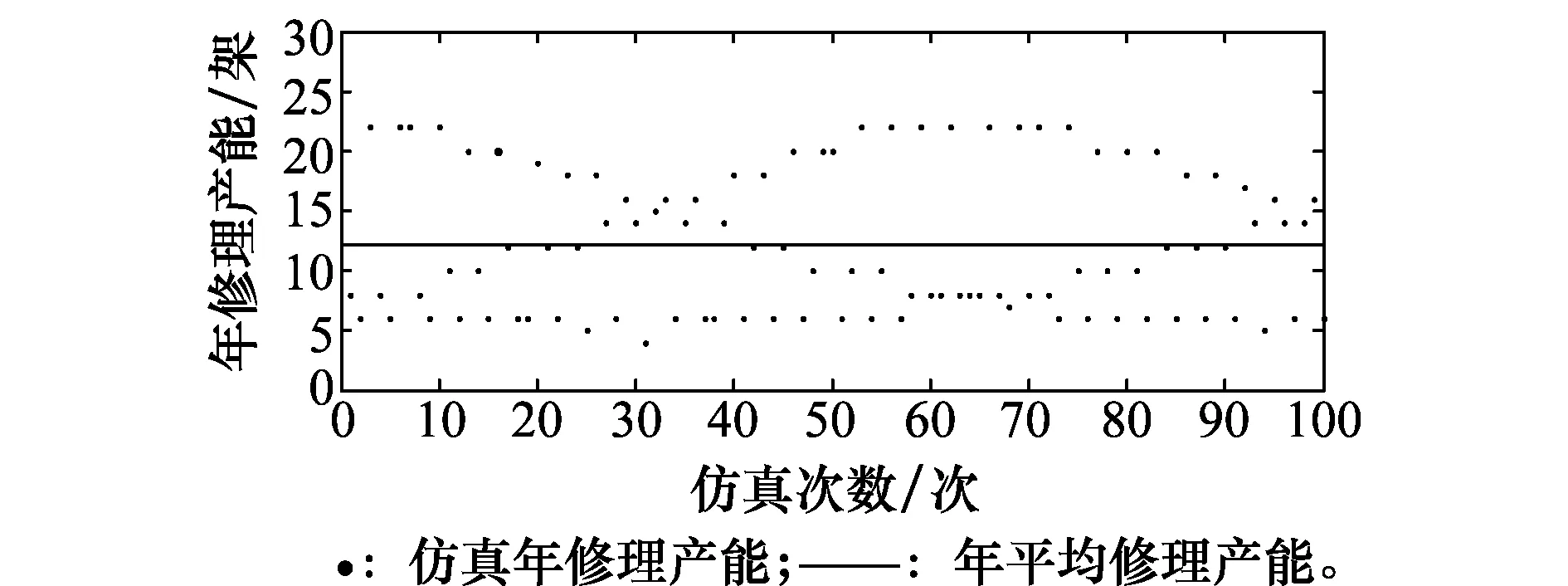

根据所建模型,假设进厂待修飞机数量不限,设定仿真周期为1年,仿真100次。修理线的各项能力指标的仿真统计结果如图11~图15所示。

从“阶段层”仿真结果来看(见图11和图12),该型飞机修理线的年修理产能偏低(约12架/年),单机修理周期偏长(约287天/架)。由于模型中的作业时间忽略了际作业过程中的一些不增值时间,相比于目前该型飞机的实际修理周期(300天/架)有所缩短。若以当前修理能力应对面对该型飞机的批量到寿,进厂大修的情况,难以满足大修需求。

图11 年平均修理产能Fig.11 Average annual repair capacity

从“工段层”仿真结果来看(见图13和图14),结构修理工段平均修理时间和排队队列较长,是制约修理能力的关键工段。可对结构修理车间进行扩建,增加车间机位,缓解修理压力。

从“工序层”仿真结果来看(见图15),班组1和班组2的工时利用率偏低,工作效率不高,班组3的工时利用率相对较高。共享设备的利用率不高,但作为必要设备,必须配备。针对作业人员工时不均衡问题,可通过工序调整、班组人员增减或者工作任务调换等方式平衡人员工作量。

图12 单机平均修理周期Fig.12 Average repair cycle per aircraft

图13 各工段年平均修理时间Fig.13 Average repair time of each work section

图14 排队工段平均待修队长Fig.14 Average length of the queuing work section

图15 结构修理工段资源利用率Fig.15 Resource utilization of structure repair work section

5 结 论

本文为有效开展军用飞机修理线能力分析,根据大修特点,结合分层赋时Petri网,建立了军用飞机修理线模型。

(1) 构建的修理作业分解结构,能够清晰反映修理工序相关信息,有助于生产管控;构建的修理线层次结构模型,能够与分层赋时Petri网进行映射,有效简化修理线建模的庞大规模,便于多层次、多角度开展修理能力分析。

(2) 采用分层赋时Petri网能够形象刻画军用飞机大修作业过程,对修理状态变化、修理工序优先关系描述、资源使用竞争等过程可以进行十分细致的描述,贴近大修实际。

(3) 结合案例仿真,通过对比分析,所建模型能够反映相应的能力指标情况,验证了所提方法的可行性,对军用飞机修理线建设论证和修理能力提升具有现实意义。

(4) 下一步将继续细化修理线模型,深入开展能力分析,为系统研究修理线能力建设,优化资源配置,提升修理能力奠定基础。

参考文献:

[1] 中国空军百科全书编审委员会. 中国空军百科全书[M]. 北京: 航空工业出版社, 2005.

Chinese Air Force Encyclopedia Review Committee. Chinese air force encyclopedia[M]. Beijing: Aviation Industry Press, 2005.

[2] HO Y C, CASSANDRAS C. A new approach to the analysis of discrete event dynamic systems[J]. Automatica, 1983, 19(2):149-167.

[3] HO Y C. Performance evaluation and perturbation analysis of discrete event dynamic systems[J]. Annals of Operations Research, 1985, 3(8): 393-402.

[4] TAN X, QU F, TU J. The modeling and simulation of intelligence information process of command and control system based on IDEF and Petri nets[C]∥Proc.of the Workshop on Advanced Research & Technology in Industry Applications, 2016.

[5] KIM C H, WESTON R H, HODGSON A, et al. The complementary use of IDEF and UML modelling approaches[J]. Computers in Industry, 2003, 50(1): 35-56.

[6] XU K, WANG C, ZHANG W, et al. Object-oriented aircraft assembly model[C]∥Proc.of the International Conference on Computer, Networks and Communication Engineering, 2013.

[8] KHALILI S, MOHAMMADZADE H, FALLAHNEZHAD M S. A new approach based on queuing theory for solving the assembly line balancing problem using fuzzy prioritization techniques[J]. Scientia Iranica, 2016, 23(1): 387-398.

[9] COSTA V H T, VIEIRA H H T, LING L L. Performance analysis and modeling of OFDM-TDMA systems using queueing theory and a markov modulated fluid model[J]. IEEE Latin America Transactions, 2015, 13(4): 951-960.

[10] MURATA T. Petri nets: properties, analysis and applications[J]. Proceedings of the IEEE, 1989, 77(4): 541-580.

[11] BONNEFOI F, HILLAH L M, KORDON F, et al. Design, modeling and analysis of ITS using UML and Petri nets[C]∥Proc.of the IEEE Intelligent Transportation Systems Conference, 2016: 314-319.

[12] QU Z, WANG M. Research of legal affair simulation based on Petri net[J]. Journal of Shanghai Jiaotong University (Science), 2017, 22(1): 92-98.

[13] ZHANG Y, WU W. Flight mission modeling based on BDI Petri net[J]. Journal of Systems Engineering and Electronics, 2017, 28(4): 776-783.

[14] CAO R, WANG F, HAO L, et al. Modeling and simulation of cascade reservoirs flood control system based on hybrid stochastic timed Petri nets[C]∥Proc.of the Control and Decision Conference, 2016: 997-1002.

[15] CHEN Y F, LI Z W, AL-AHMARI A, et al. Deadlock recovery for flexible manufacturing systems modeled with Petri nets[J]. Information Sciences, 2017, 381(C): 290-303.

[16] HU H, LIU Y, ZHOU M. Maximally permissive distributed control of large scale automated manufacturing systems modeled with Petri nets[J].IEEE Trans.on Control Systems Technology, 2015, 23(5): 2026-2034.

[17] HU H, ZHOU M C. A Petri net-based discrete-event control of automated manufacturing systems with assembly operations[J]. IEEE Trans.on Control Systems Technology, 2015, 23(2): 513-524.

[18] HU H S, LIU Y. Supervisor synthesis and performance improvement for automated manufacturing systems by using Petri nets[J]. IEEE Trans.on Industrial Informatics, 2017, 11(2): 450-458.

[19] SHAH S A, BOHEZ E L J, SHAH K, et al. Colored Petri net model for significant reduction of invariants in flexible manufacturing systems[J]. International Journal of Advanced Manufacturing Technology, 2016, 88(5/8):1-13.

[20] HUANG J, ZHU Y, BO C, et al. A Petri net-based approach for supporting traceability in cyber-physical manufacturing systems[J]. Sensors, 2016, 16(3): 10.33901s16030382.

[21] ZUBEREK W M. Timed Petri nets definitions, properties, and applications[J]. Microelectronics Reliability, 1991, 31(4): 627-644.

[22] ZHOU K Q, ZAIN A M. Fuzzy Petri nets and industrial applications: a review[J].Artificial Intelligence Review,2016,45(4): 405-446.

[23] VINAYAK R, KRISHNASWAMY D, DHARMARAJA S. Analytical modeling of transmission control protocol newreno using generalized stochastic Petri nets[J]. International Journal of Communication Systems, 2015, 27(12): 4185-4198.

[24] WANG P, FANG W, GUO B. A colored Petri nets based workload evaluation model and its validation through multi-attribute task battery-II[J]. Applied Ergonomics, 2017, 60: 260-274.

[25] HE F, LE J. Hierarchical Petri-nets model for the design of E-learning system[J].Lecture Notes in Computer Science, 2007, 4469: 283-292.

[26] GAO X, LU C, TANG J, et al. An evaluation method of object-oriented Petri net on combat effectiveness of air defense and antimissile[C]∥Proc.of the IEEE International Conference on Communication Software and Networks, 2016: 590-596.

[27] 杨元, 黎放, 侯重远, 等. 协同维修过程的合成Petri网建模与分析[J]. 北京航空航天大学学报, 2011, 37(6): 711-716.

YANG Y, LI F, HOU Z Y, et al. Modeling and analysis of collaborative maintenance process based on synthesis of Petri net[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37(6): 711-716.

[28] 傅成成. 民用飞机维修过程建模方法研究[D]. 南京: 南京航空航天大学, 2009.

FU C C. Research on maintenance process modeling methods of civil aircraft[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009.

[29] 徐剑,叶文华,杨斌,等.基于扩展Petri网的飞机装配线建模及平衡方法[J].计算机集成制造系统,2015,21(10):2596-2603.

XU J, YE W H, YANG B, et al. Assembly line modeling and balancing of aircraft based on extended petri net[J]. Computer Integrated Manufacturing Systems, 2015, 21(10): 2596-2603.

[30] 王青, 温李庆, 李江雄, 等. 基于Petri网的飞机总装配生产线建模及优化方法[J]. 浙江大学学报(工学版), 2015, 49(6): 1224-1231.

WANG Q, WEN L Q, LI J X, et al. Modeling and optimization for aircraft final assembly line based on Petri net[J]. Journal of Zhejiang University (Engineering Science),2015,49(6):1224-1231.

[31] CAGGIANO A, MARZANO A, TETI R. Resource efficient configuration of an aircraft assembly line[J]. Procedia Cirp, 2016, 41: 236-241.

[32] 徐开元, 王成恩, 张闻雷. 基于多域集成设计的飞机装配资源模型[J]. 计算机集成制造系统, 2014, 20(2): 351-360.

XU K Y, WANG C E, ZHANG W L. Aircraft assembly resource model based on multi-domain integrated design[J]. Computer Integrated Manufacturing Systems, 2014, 20(2): 351-360.

[33] 翟晓沛. 飞机维修协同作业过程可视化与优化方法研究[D]. 天津: 中国民航大学, 2015.

ZHAI X P. Visualization and optimization of operation process of collaborative aircraft maintenance[D]. Tianjin: Civil Aviation University of China, 2015.