基于盘点提升物资管理的探索与实践

2018-06-06赵嬛等航天材料及工艺研究所

赵嬛等 /航天材料及工艺研究所

近年来,随着需求的增长与行业的快速发展,航天材料及工艺研究所第九车间的业务规模迅速扩大,生产能力逐步提升,迎来了发展的良好机遇。与此同时,多型号、少批量、研制与批生产并行的特点愈发突出,直接导致物资管理难度加大,暴露出物资人员对物资信息掌握不全面、管理缺少侧重点、积压物资逐渐增多、物资成本增加等问题。笔者以物资盘点为基础,探讨盘点对该车间物资管理能力提升的现实意义。

一、物资管理的内涵

物资管理是指在生产过程中,对所需物资的采购、使用、储备等行为进行计划、组织和控制,通过对物资的有效管理,降低生产成本,加速资金周转,进而促进盈利,提升市场竞争力。物资管理包含物资计划制定、物资采购、物资使用和物资存储保管等几个重要环节,这些环节彼此关联、相互影响,任何一个环节出现问题都将对企业造成不良影响。

传统意义上,物资存储是保障生产经营正常进行的重要基础,随着市场经济的发展,现代物资存储管理被赋予更高的要求,即在满足生产需求的基础上最大化降低库存、减少资金占用。因此,调整库存结构、盘活积压物资、减少资金占用、加快资金周转等逐渐成为物资管理的重点。

二、物资盘点的方法

物资盘点是指定期或临时对库存商品的实际数量进行清查、清点,对库房现有物资的实际数量与账目数量进行核对,以便准确地掌握库存数量。盘点不仅可以帮助企业了解库存物资现状,加强物资管理基础,同时能够帮助企业发现积压物资及物资管理中存在的问题,并及时制定解决措施,促进物资管理水平的提升。

在2016~2017年,车间引入“ABC分类法”将库存物资进行分类,实现科学管理;扩大盘点范围,增加盘点物资种类,实现全面管理。经过多次探索与实践,物资盘点逐步标准化,形成物资盘点流程、物资盘点制度、物资盘点报告模板,实现了物资盘点的闭环管理和循序提高。

1.引入“ABC分类法”,实现科学管理

“ABC分类法”由意大利经济学家巴雷特提出。1879年,巴雷特在研究社会财富时提出“关键的少数和次要的多数”的关系理论,进而被广泛应用于库存管理中,这一思想旨在将管理资源集中于重要的“少数”而不是不重要的“多数”。

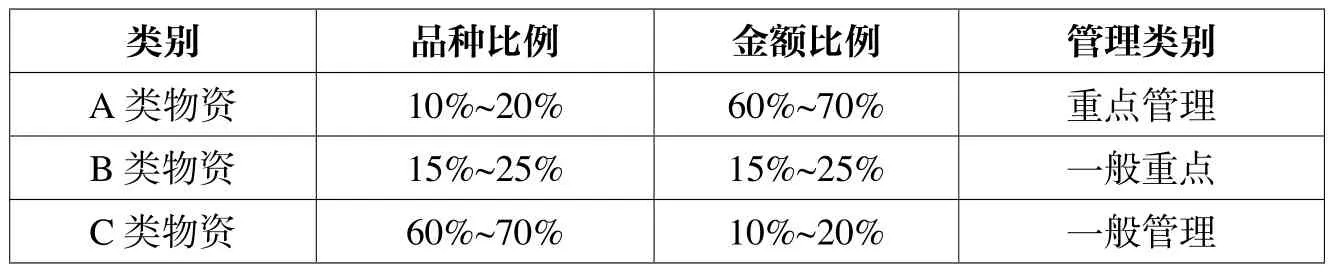

车间将占总金额60%~70%的物资划为A类物资,将主要的人力、物力、精力投放在A类物资上,严格控制其出入库流程,确保账实相符率保持在100%,该类物资的品项占总物资的10%~20%;将占总金额10%~20%的物资划为C类物资,将较少的人力、物力投放在此类物资上,关注其数量变化并将盘盈/盘亏数量控制在合理范围内,该类物资的品项占总物资的60%~70%;其余物资划归为B类物资,介于A类与C类之间,在库房中占中等物资。车间物资的ABC分类标准见表1。

表1 车间物资的ABC分类标准

“ABC分类法”将库存物资按照价值和重要程度分类,帮助车间将管理重点放在重要物资上,实现差异化管理。同时,物资分类加深了车间对库存物资的了解程度,以便帮助车间制定安全库存量,合理分配管理资源。“ABC分类法”的引入提高了物资管理质量,改变了以往的经验管理法,实现了物资管理有据可依,科学管理。

2.扩大盘点范围,增加盘点物资种类,实现全面管理

曾任国防科技工业局局长的许达哲曾在《航天型号电子元器件选用目录》发布会上提到“五统一”思想,即对电子元器件进行统一选用、统一采购、统一监制验收、统一筛选复验、统一失效分析。

车间将“五统一”思想延展到物资管理工作中,对各厂区库房、各型号物资统一管理,对京、津、冀三地库房的物资采用统一的出入库流程、统一的保管要求、统一的盘点标准。同时,在引入“ABC分类法”后,物资管理有所侧重,有更多的时间和精力加强对外场物资的管理。因此,盘点范围除北京库房外逐步扩大至天津和固安库房,盘点物资种类涵盖原材料、刀具工具、劳保用品、零部件、标准件等五大类,实现了物资全方位、全过程的管理。

3.物资盘点标准化,实现闭环管理

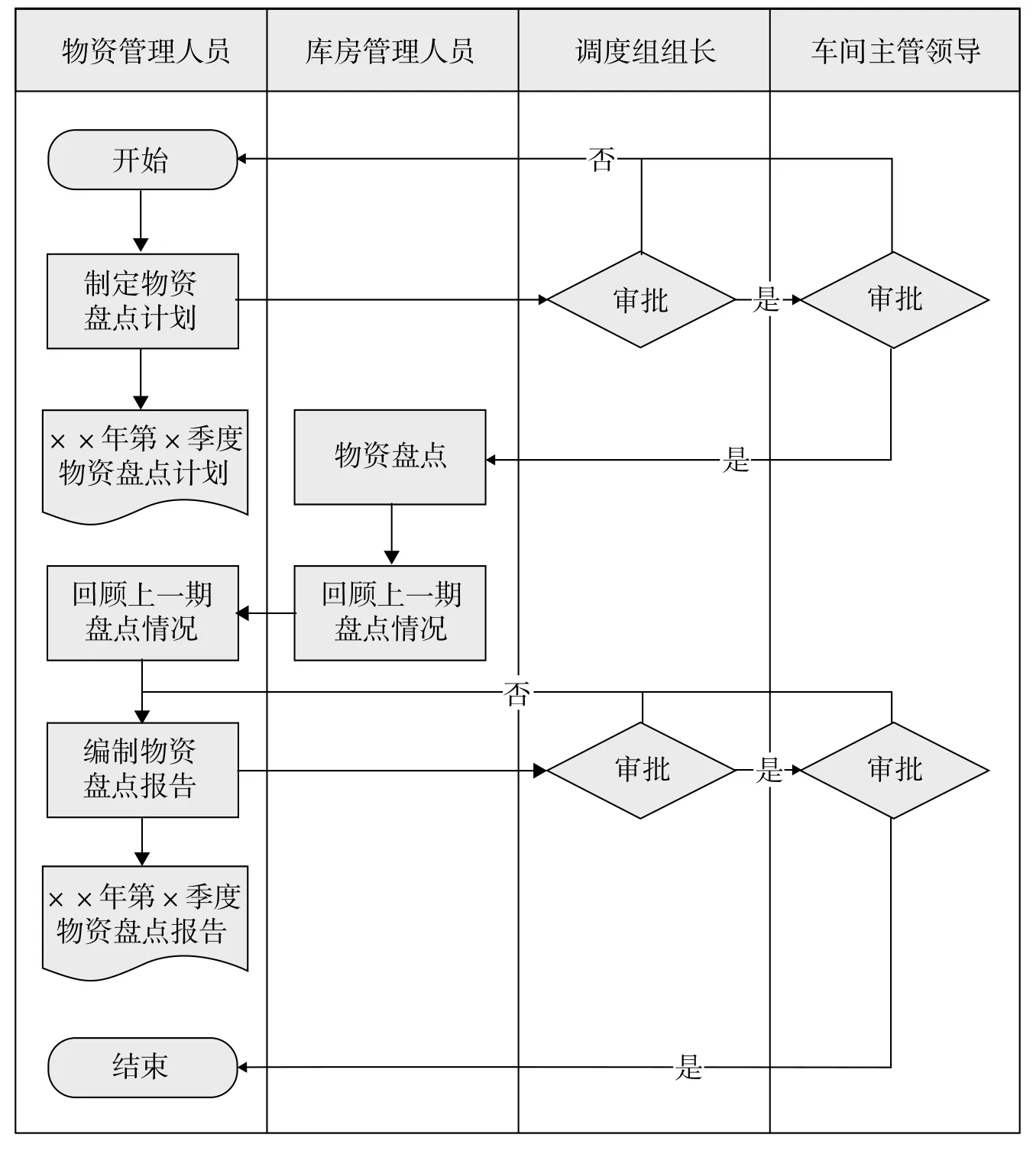

车间物资盘点逐步标准化,按照计划—实施—回顾—总结的总流程依次进行(见图1)。

图1 物质盘点流程图

首先,制定物资盘点计划,简述当次盘点目标、盘点范围和工作时间安排,经批准后方可开展盘点工作,避免了盲目开始、多次返工的情况。其次,在盘点执行过程中严格按照盘点计划要求检查物资存储情况并填写物资盘点表格,针对当次盘点问题,按照“5W1H”的方法找到问题症结所在,再制定相应的解决措施。然后,回顾上一期盘点情况,对提出的解决措施进行检查,确定其完成情况,做到不提“空头”措施。最后,编写物资盘点报告,总结当次盘点情况及近期物资管理工作。

经过多次探索与实践,车间逐步形成物资盘点制度,并形成物资盘点报告模板。

三、物资盘点的成效

从引入“ABC分类法”到扩大物资盘点范围、增加盘点物资种类再到物资盘点标准化,从科学管理到全面管理再到闭环管理,从基础管理提升到降低物资成本、增加车间效益再到提质增效不增员,车间物资管理质量逐步提升,管理效果大幅提高。

1.基础管理水平大幅提升

在2015年底至2017年初的6次盘点中,盘点物资数量由112项增加至1819项,重点物资的账实相符率由96.43%提升至100%,提高了3.70%;全部物资的账实相符率由94.70%提升至99.53%,提高了5.10%。在2016年的4次盘点中,A、B、C三类物资的平均盘点率变化如图2所示。

精准有效的物资数据可帮助车间深入了解物资情况,一方面为其制定年度物资计划和生产计划提供了强有力的依据,另一方面为生产准备奠定了坚实的基础。

通过物资盘点工作,库房的6S管理规范有了大幅改善,盘点前库房区域划分不明确,物资码放无序且位置不固定,给物资的出入库带来极大不便。此外,库房堆积了大量积压物资,占用了空间,增加了库房管理工作难度,给日常管理带来了诸多不便。

在盘点过程中,库房重新规划布局并制作库房布局规划图,标明每种物资的码放位置,给物资出入库带来极大的便利。同时,清理超期、积压物资,减轻库房压力,将管理重点更多地投入到有效物资上。

2.降低物资成本,增加车间效益

2015年9月,国家发展与改革委员会颁布《物流业降本增效专项行动方案(2016~2018)》,倡导简政放权、补短强基、降本增效。在物资盘点过程中发现库房存有超期、超量、积压物资等情况,通过对生产计划及这部分物资的分析,主动预警并提出建议措施,大大降低了库存量,减少了积压物资,减轻了库房压力,降低了物资管理难度。

图2 2016年A、B、C三类物资平均盘点率变化

2016年末盘点时,发现银粉的库存量较大,物资价值较高,占用了大量资金成本。此前银粉大量用于某型号试验产品,现在此批产品生产任务已经结束,银粉需求量大大减少。为了节约物资成本,提高物资采购使用率,车间积极与物资处沟通,将此项物资调拨给有需要的单位。积压物资占用了大量的资金导致库存金额巨大,且这部分物资不再具有使用价值、不能再为车间创造利润,进而导致车间资金流动性大大降低。通过盘点,这些积压物资被暴露出来,成为管理工作的重点,随后通过进一步调拨、改制等方法使部分积压物资“活”了起来,在降低物资管理成本的同时帮助车间更好地将资金运用到科研创新中去。

3.提质增效不增员

引入“ABC分类法”实现了差异化管理,将物资管理重点投放在重点物资上,因此车间在原有基础上才有更多的精力加强外场物资的管理,实现了物资管理的统一。此外,物资盘点大幅提升了车间基础管理水平,合理减少了物资存量,降低了物资成本,加速了资金周转,进而促进车间竞争力的提升。

物资盘点帮助车间解决了库存物资现状,加强了管理基础。在提质增效的同时,不需增加新的物资管理人员,更无需投入更多的人工成本,在保持原有人员的基础上大幅促进物资管理水平的提升,帮助车间节约了管理成本。

在前期物资盘点工作取得阶段性进展后,车间对物资管理提出了更高的要求。在考查物资账实相符率的基础上,结合生产计划分析库存物资的合理性,对物资库存量进行风险控制,减少物资积压和缺货、断货情况,同时积极响应“降本增效”政策,继续在物资管理方面降低成本,提高生产效益。今后,还将不断对盘点的方法、措施、内涵及外延进行深入研究,以盘点方法的不断优化促进物资管理规范性、制度化、标准化的提升,为车间科研生产效率提高、经营效益提升、基础管理完善作出更大的贡献。▲