大载荷六分力测量及攻角装置研制*

2018-06-05赵金海杨中艳

孙 侃,郑 芳,刘 丹,赵金海,杨中艳

(中国航天空气动力技术研究院,北京 100074)

0 引言

发动机自由射流试验要求在一次试验过程中,测力系统测得试验件在不同角度时在空间上产生的3个力和3个力矩。国外类似的发动机自由射流试验设备所匹配的力测量装置多为单分量或三分量测力设备,代表性的有美国NASA Langley 8 ft高温风洞,其匹配的测力设备也是纵向三分量。国内有类似的预研阶段使用的设备,测力设备使用整体式天平结构,校准要在专门研制的校正架上进行,也有仅测量推力的单分量测力设备,能实现现场校准,但能在现场进行原位校准的大载荷六分力测量设备在国内目前还没有。发动机的地面试车试验时间一般都很短,发动机大多处在水平角度,少量的带角度试验也是靠预偏装置来实现角度变化的。随着发动机研制技术的发展,发动机试验时的载荷也越来越大,带偏航角状态的试验,更是带来了较大的侧向载荷,要求设计一种新的攻角机构,在承受大载荷的同时,在一次试验中能够快速准确连续地改变发动机试验件的角度。发动机地面试车时,高速流场启动时会对发动机产生很大的冲击力,这个冲击力会通过固定发动机的姿态控制机构传递给下面的测力系统,过大的冲击载荷会造成元件的损坏,因此保护机构不但要求可靠锁紧,还必须能够在流场稳定后快速释放到指定位置。

为了满足以上试验需求,我们研制了大载荷六分力测量及攻角装置。该装置长约9 m,宽约2 m,高约2.2 m,重量约18 t,是目前国内载荷最大的具有原位校准功能的高精度六分力测量装置,属国内首创。

1 方案

由于六分力测量的测量载荷非常大,轴向力为50 kN,升力为130 kN,杆式天平无法满足需要,也不适合;整体的盒式天平由于尺寸过大,考虑贴片和校准的需求,很难实现,因此,选择装配式的天平结构作为六分力测量的结构形式。装配式天平的精度比整体式天平差,因此,为了提高测量的精度,六分力测量的传力和与其相配的原位校准设计就很重要。

六分力测量沿用风洞盒式应变天平的设计理论及方法,由固定框、浮动框和传力件组成,其中,传力件代替整体盒式天平中的测量梁,为六分力测量的关键部件。传力件由高精度测力传感器、柔性梁及相关的连接件等组成,其中传感器用来测量该传力组件所传递的力,柔性梁用来传递沿其轴向的力,与轴向正交的另外2个方向呈“柔性”,抑制其他分量对轴向分量的干扰。

根据测力机构的需求,高精度测力传感器的方案结构形式可设计为“轮辐式”、“S形”和“柱式”。根据大刚度高精度传感器的技术要求,对三种结构的传感器进行承载方向的刚度试验、传感器其他方向的外力对承载方向测力干扰的试验,试验结果表明,三种传感器中轮辐式的轴向刚度和侧向刚度最大,因此六分力测量优先选用。轮辐式传感器的结构图如图1所示。

柔性梁的方案设计中选取了4种柔性铰链形式,分别为矩形截面单向直圆型柔性铰链、圆形截面万向柔性铰链、同转动中心圆弧切面双向柔性铰链、矩形截面弹簧片式单向柔性铰链。四种不同形式的柔性铰链在截面面积相等和总长度相等时,对柔性铰链分别在相同最大轴向载荷和小干扰侧向力作用下的应力和变形情况进行有限元分析,在轴向刚度相近时,单向直圆型柔性铰链的侧向刚度最小,呈“柔性”,抑制非轴向力的干扰能力最强,所以优选这种铰链形式。由于传力件需要抑制所有的非轴向力,因此其柔性梁选择双圆弧形结构形式,如图2所示。

在六分力原位校准系统中,加载机构包括校准台架、加载头、力源与传力件等。力源是施加载荷的装置,施加载荷的力可用不同的方法产生,常见的有砝码式力发生器。砝码是以自身的质量对天平施加载荷,其优点是精度高,缺点是机构庞大,不易实现大载荷的加载。由于高空舱内空间有限,因此不能采用砝码加载的方式,只能使用力发生器作为力源,其优点是较易实现大载荷的加载,且机构相对紧凑,可直接安装在测力机构内。机电式力发生器是通过电机驱动升降机丝杠直线运动施加载荷,施加载荷值用高精度力传感器测定。电机驱动升降机丝杠直线运动这种方式的应用广泛,技术已经很成熟,且关键件有标准产品可以购买使用,因此采用机电式力发生器作为力源是比较理想的选择。

设计的力发生器由伺服电机、精密螺旋升降机、高精度力传感器及柔性梁等组成。由于力发生器只在加载时使用,试验时并不承载,因此其柔性梁设计时,其轴向刚度可适当降低,尽量选择侧向刚度小的结构形式;同时需要设计定向装置,以保证加载力的方向精度。其动作原理如图3所示:升降机固定在支撑底座上,承力法兰固定在加载架上。力传感器安装在托盘上,托盘与升降机的丝杠连接在一起。当伺服电机驱动升降机的丝杠上下移动时,托盘、力传感器及传力杆同步移动。传力杆向上移动,传力杆上面的长槽的底部顶到上方的传力销,从而通过传力销、柔性杆、承力法兰向加载架施加向上的力。当升降机的丝杠向下移动时,则对加载架施加向下的力,通过加载架将力传递到力测量装置上。

2 结构

大载荷六分力测量及攻角装置包括六分力测量及原位校准、攻角机构和锁紧机构,其结构图如图4所示。

六分力测量结构如图5所示,采用8个传力件布置在四周的布局,升力方向布置4个,分别为1、2、3、4号传力件,阻力方向布置2个,分别为5、6号传力件,偏航方向布置2个,分别为7、8号传力件。1、2、3、4号传力件共同传递Fy、Mx和Mz,5、6号传力件共同传递Fx,7、8号传力件共同传递Fz,同时5、6、7、8号传力件共同传递My。传力件的布置要考虑原位校准的安装位置,升力方向Fy和偏航方向Fz传力件的放置原则是在一定的空间内尽可能将传力件布置在离设计中心较远的外侧,目的是将力臂尺寸加大,减小传力件的载荷。由于六分力测量机构庞大,而且该机构与其他机构还有连接,考虑到安装和维护方便,故将阻力Fx元件对称布置在中心面两侧。

原位校准装置结构如图6所示,由8个力发生器组成。力发生器安装在测力装置的固定框与浮动框之间,通过不同的力发生器的组合工作,可单独产生3个方向的力和力矩,也可同时产生3个方向的力和力矩。原位校准系统中1、2、3、4号力发生器共同产生Fy、Mx和Mz;5、6号力发生器共同产生Fx;7、8号力发生器共同产生Fz和My。

攻角机构结构如图7所示,上平台为动件,与发动机试验件连接,试验时绕转轴相对于下平台转动,下平台为定件,与六分力测量的浮动框相连,上下平台之间由转轴、弧形导轨和电动缸连接起来,转轴安装在两平台之间的一侧,电动缸安装在另一侧。转轴的一端安装有角度传感器,便于角度检测。弧形导轨安装在下平台上,滑块与上平台连接,能够限制上平台的运行轨迹并承担水平方向载荷。两台电动缸配大功率的伺服电机组成驱动系统,能实现大负载下上平台角度的快速准确定位,可以满足在短时间内使发动机试验件到达指定角度的功能。

锁紧机构结构如图8所示,包括驱动组件、导向组件、锁紧头、插座组件、检测组件及基础。驱动组件包括伺服电机、螺旋升降机、滑移座和其他零部件,其中伺服电机输出扭矩,通过螺旋升降机为滑移座提供动力,滑移座安装在导向组件中导轨副的滑块上。在锁紧过程中,伺服电机慢速运转,通过控制其扭矩来控制锁紧力,保证可靠锁紧;在解锁过程中,利用速度控制方式使伺服电机反向高速运转,实现对测力装置的快速释放。

3 性能指标

六分力测量和原位校准是装配件,因此在生产厂家安装时进行了多次拆装调试,满足了设计要求。在试验现场整体安装后,又进行了最终调试,通过原位校准得到的精度如表1所示。

表1 六分力测量设计载荷及校准精度

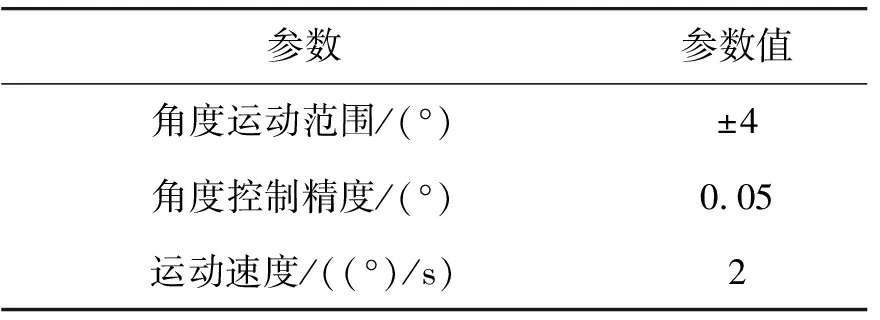

在试验现场,对攻角机构的电动缸进行调试后,再对攻角机构进行整体调试。调试后的攻角机构指标满足设计要求,其主要参数如表2所示。

表2 攻角机构实际参数

锁紧装置调试后的解锁时间为2 .0 s。

4 技术优点

大载荷六分力测量及攻角装置具备以下技术优点:

1)六分力测量装置为装配式,测量的量程大,轴向力为50 kN,升力为130 kN;测量精度高,力优于1%,力矩优于2%。

2)将高精度的原位校准装置与大载荷测力装置集成在一起,能够现场对测力装置进行校准,提高了测力装置的精度,也提高了工作效率。

3)攻角机构采用了弧形导轨,各向均能够承受大载荷,各方向载荷可达到50 kN以上,因而可以承担水平方向载荷大的发动机试验;通过大功率伺服电机带动电动缸驱动,可以在负载100 kN时,实现快速准确连续地改变试验件角度,满足发动机试验时间短的要求。

4)锁紧装置在具备可靠锁紧功能的同时,还具备快速释放功能,保障了发动机冲击大载荷试验的顺利进行。

5 应用情况

大载荷六分力测量及攻角装置获得了5项专利授权,目前已成功应用在了北京和洛阳的航天航空发动机试验台的高空室内。发动机试验时,攻角机构及锁紧机构均工作正常,达到了设计要求,已承担了大量试验任务。