Aspen Plus模拟预测常压塔顶冷凝系统露点及pH值

2018-06-01王海博欧阳文彬程光旭张耀亨李欣昀

王海博,李 云,欧阳文彬,程光旭,张耀亨, 李欣昀

(1. 西安交通大学 化学工程与技术学院,陕西 西安 710049;2. 中国石油 兰州石油化工公司研究院,甘肃 兰州 730060)

原油蒸馏常减压装置塔顶腐蚀的直接原因是塔顶介质中的酸性物质包括无机强酸(HCl)、有机酸(甲酸和乙酸等)、弱酸(CO2和H2S等) 在一定条件下与金属材质发生电化学作用。常减压塔顶的酸性物质在塔顶露点条件下HCl对总酸值贡献最大(95%)[1-2]。HCl极易溶于水并在水中完全电离,露点条件下冷凝液的pH值甚至低于1[3-4],所以HCl是引起水露点腐蚀的主要因素。Kivisäkk[5]和Cypriano等[6]模拟塔顶冷凝系统环境实验,结果表明,初始冷凝液中的HCl浓度远高于最终冷凝液的浓度,所以露点区域的腐蚀最严重。因此,深入研究原油蒸馏塔顶冷凝系统的露点腐蚀以及相应的腐蚀关键因素,不仅对减轻原油蒸馏装置的腐蚀具有重要的工程价值,而且对整个炼油厂的安全、高效和长周期运行具有十分重要的意义[7]。笔者利用Aspen Plus模拟软件建立离子平衡模型预测HCl、NH3等气体存在时的原油蒸馏常压塔顶冷凝系统水露点,并预测冷凝液的pH值。

1 常压塔工艺参数

某炼油厂原油蒸馏装置加工长庆、牙哈和吐哈的混合原油,生产能力为5.0 Mt/a,混合原油的密度为850.2 kg/m3。利用化工流程模拟软件Aspen Plus对原油常压蒸馏装置的工艺过程进行模拟,表1 为常压塔物流流量和温度的实际工况与预测值。从表1可以看出,模拟的物料衡算基本符合实际工况。Aspen Plus模拟的塔顶油气基本性质数据见表2。

表1 常压塔物流流量和温度的预测值与标定值Table 1 The simulation value and the calibration value of stream

Relative deviation=(Simulation value-Calibration value)/Calibration value×100%

表2 常压塔顶油气基本性质Table 2 Basic properties of atmospheric tower of oil and gas

2 预测常压塔顶冷凝系统水露点

2.1 Aspen模拟计算常压塔顶冷凝系统水露点

利用常压塔顶系统分离罐的出料物流(石脑油、瓦斯和污水)反推塔顶冷凝系统的水露点。某炼油厂5.0×106t/a原油蒸馏装置常压塔顶冷凝系统参数见表3。

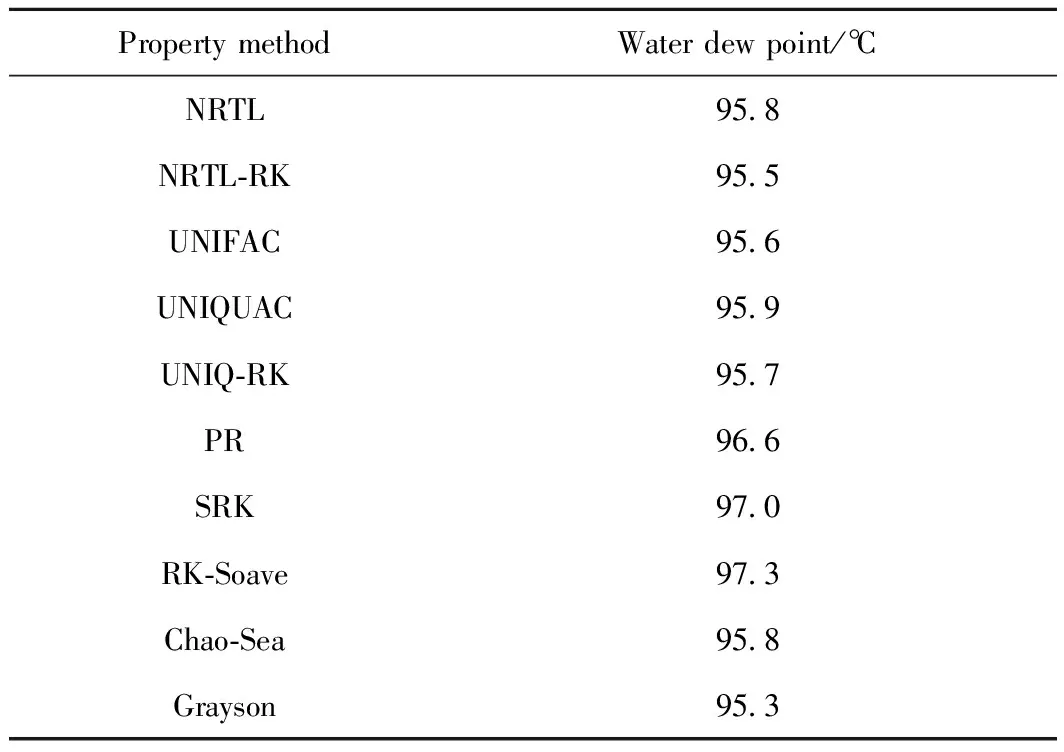

Aspen模拟计算过程物性方法选择多样化,表4 为不同物性方法计算塔顶水露点的结果。NRTL、NRTL-RK、UNIFAC、UNIQUAC、UNIQ-RK、Chao-Sea、Grayson模型计算的水露点结果差异较小。PR、SRK、RK-Soave状态方程模型计算结果比上述模型计算的结果高1~2℃。因此选择NRTL模型方法对虚拟物流的冷凝过程进行三相闪蒸计算和灵敏度分析计算常压塔顶冷凝系统水露点温度为95.8℃。

表3 常压塔顶系统操作参数和物流性质Table 3 Operating parameters and stream properties of crude distillation unit overhead system

表4 不同物性方法计算的常压塔顶冷凝系统水露点结果Table 4 Comparison of the water dew point results derived from different property methods

为了考察不同虚拟组分处理方法对水露点预测值的影响,笔者分别选用Aspen、API-METH、LK、API-TWU、EXTTWU、EXTAPI和EXTCAV共7种虚拟组分处理方法模拟计算了常压塔顶系统的水露点,并以Aspen方法的计算结果为基准,计算了其他6种方法的相对偏差,结果见图1。从图1可以看到,其他虚拟组分处理方法计算的结果与Aspen方法计算值的相对偏差都很小,相对偏差在0.01%~0.15%之间。

图1 不同虚拟组分处理方法对水露点预测值的影响Fig.1 The effect of the pseudo-components processing on the water dew point

使用Aspen Plus模拟计算常压塔顶冷凝系统水露点时,石脑油按照不同的间隔切割成有限数目的虚拟组分,其切割的数目对水露点预测值的影响见图2。当切割数目达到6或以上时,模拟计算的水露点基本保持不变。因此,采用Aspen Plus模拟计算常压塔顶冷凝系统水露点时石脑油的切割数目应大于6。综上所述,常压塔顶冷凝系统水露点计算选择NRTL物性方法、Aspen虚拟组分处理方法和石脑油的切割数为6。

图2 虚拟组分切割数对水露点预测值的影响Fig.2 The effect of the cutting number of pseudo-components on the water dew point

2.2 操作压力和注水量对水露点的影响

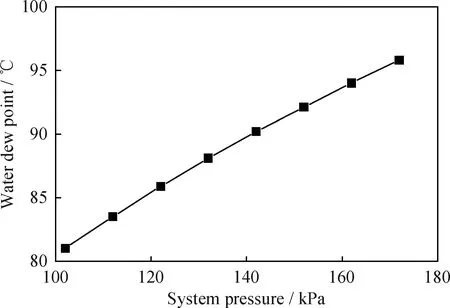

图3为塔顶冷凝系统的操作压力对水露点的影响。当系统压力等于塔顶压力172 kPa时,水露点温度为95.8℃;当系统压力降低到102 kPa时,水露点温度降到81℃。系统操作压力每升高10 kPa,水露点大约升高2℃。

图3 系统压力对水露点的影响Fig.3 The effect of system pressure on the water dew point

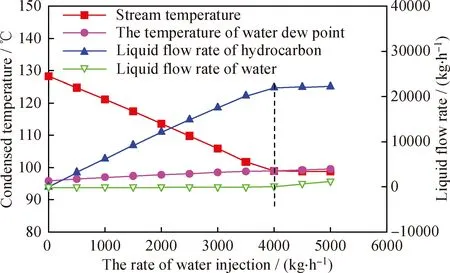

为了防止常压塔顶冷凝系统换热器内发生露点腐蚀,炼油厂常在常压塔顶挥发线或换热器上游注入大量的水,以使露点前移至注水点处。图4为注水量对水露点的影响。物流温度随注水量增加而降低,当注水量大于4000 kg/h时,物流温度保持平衡;水露点温度随注水量增加而升高。液相烃流量随注水量增加而增大,当注水量大于等于4000 kg/h时,气相烃完全冷凝为液体。注水量小于4000 kg/h时,液相水流量为0;当注水量为4000 kg/h时,注水点处开始出现液相水;当注水量大于4000 kg/h时,液相水流量随注水量增加而增大。当注水量为4000 kg/h时,物流温度等于水露点温度,即水露点前移至注水点。为了保证注水点下游有足够的液态水存在,注水量增加25%(质量分数)的裕量,即注水量为5000 kg/h时可控制常压塔顶露点腐蚀。

图4 注水量对水露点的影响Fig.4 The effect of the rate of water injection on the water dew point

3 预测常压塔顶冷凝水的pH值

3.1 水冷凝比例对pH值的影响

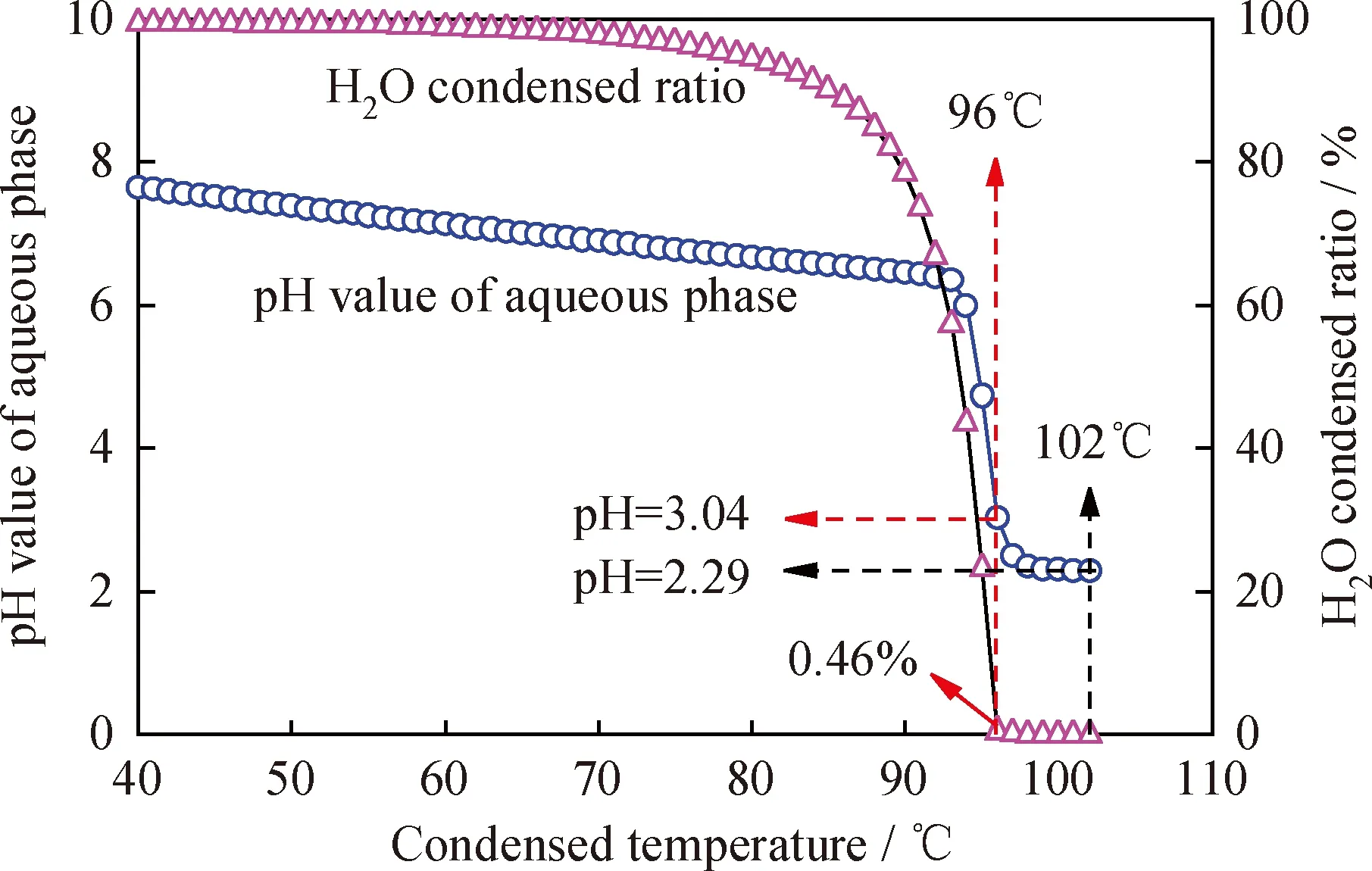

当冷凝水中HCl的质量分数为20 mg/L、NH3的质量分数为10 mg/L时,常压塔顶系统物流在冷凝过程中水冷凝比例和冷凝水的pH值随冷凝温度的变化见图5。冷凝温度为102℃时,水冷凝比例约为0.002%,冷凝水的pH值为2.29;当冷凝温度降到95.8℃时,水冷凝比例为0.46%,冷凝水的pH值为3.04;当冷凝温度小于95.8℃时,气相中水开始大量冷凝,导致冷凝水的pH值迅速提高(pH值大于6)。水冷凝比例在0.002%~0.46%之间时,冷凝水pH非常低(2.29~3.04),因此塔顶冷凝系统腐蚀严重温度区域为95.8~102℃。

图5 水冷凝比例和冷凝水的pH值随冷凝温度的变化Fig.5 The effect of condensed temperature on the water condensing ratio and pH value

3.2 NH3和HCl分压的比值对pH值的影响

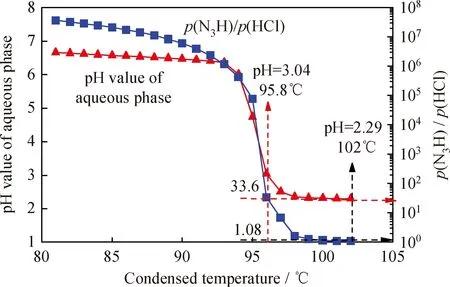

图6为冷凝过程中气相NH3和HCl分压的比值(p(NH3)/p(HCl))对pH值的影响趋势。在整个冷凝过程中,随冷凝温度的降低,p(NH3)/p(HCl)和pH值逐渐增大。冷凝温度为102℃时,p(NH3)/p(HCl)的比值为1.08,冷凝水的pH值为2.29;当冷凝温度降到95.8℃时,p(NH3)/p(HCl)的比值为33.6,冷凝水的pH值为3.04。在96~102℃的初始冷凝区,p(NH3)/p(HCl)的比值在1.08~33.6之间,常压塔顶腐蚀介质pH值较低,腐蚀问题突出。

图6 冷凝过程中气相NH3和HCl分压的比值及pH值随冷凝温度的变化Fig.6 The effect of condensed temperature on p(NH3)/p(HCl) and pH value

4 结 论

(1)利用Aspen Plus软件对某炼油厂常压蒸馏装置进行流程模拟,以原油蒸馏常压塔顶系统分离罐的出料物流(石脑油、瓦斯和污水)反推塔顶冷凝系统的水露点,为装置的腐蚀预测与控制提供有效方法。预测水露点为95.8℃,选择NRTL物性方法、Aspen虚拟组分处理方法和石脑油的切割数为6。

(2)系统操作压力每升高10 kPa,水露点大约升高2℃。常压塔顶注水量控制为5000 kg/h,水露点前移至注水点,可避免腐蚀。

(3)在整个冷凝过程中,气相NH3和HCl分压的比值逐渐增大,pH值也逐渐增大;冷凝温度95.8~102℃范围水相的pH值在2~3之间,成为系统的腐蚀敏感区域。

[1] CHAMBERS B D, SRINIVASAN S, YAP K, et al. Corrosion in crude distillation unit overhead operations: A comprehensive review[C]//Houston: NACE International, Corrosion. 2011: 11360.

[2] GORMAN J P, BRADEN V K, SHARPE R, et al. Crude unit overhead corrosion control[C]//Houston: NACE International, Corrosion. 1998: 98585.

[3] SAAB M S, FAQEER F M, DIAS O C. Damage mechanisms and corrosion control in a crude unit overhead line[C]//Houston: NACE International, Corrosion. 2005: 05566.

[4] GUTZEIT J. Controlling crude unit overhead corrosion-rules of thumb for better crude desalting[C]//Houston: NACE International, Corrosion. 2007: 07567.

[6] CYPRIANO D L N, PONCIANO J A C, JAMBO H C M. Crude unit overhead corrosion-pH profile and corrosion rate of carbon steel under controlled condensation[J].Materials and Corrosion, 2010, 61(11): 955-960.

[7] 欧阳文彬,胡海军,武玮,等. 常压塔顶冷凝系统水露点预测[J].石油学报(石油加工), 2017, 33(1): 124-130.(OUYANG Wenbin, HU Haijun, WU Wei, et al. Prediction of water dew point in the overhead condensing system of crude atmospheric distillation unit[J].Acta Petrolei Sinica (Petroleum Processing Section), 2017, 33(1): 124-130.)