催化裂化吸收稳定系统改进流程对比分析

2018-06-01张继东张海滨

张继东,孟 硕,张海滨,卢 迪

(中国海洋石油总公司 节能减排监测中心,天津 300457)

催化裂化装置吸收稳定系统是将催化主分馏塔顶富气及粗汽油分离为干气、液化气、稳定汽油的过程[1],常规催化裂化吸收稳定系统为四塔流程[2],分为吸收塔、再吸收塔、解吸塔、稳定塔,均采用粗汽油为吸收剂,稳定汽油为补充吸收剂[3-4]。目前催化裂化吸收稳定系统主要存在以下两方面问题,一是由于吸收效果不理想,干气中含有大量的C3+组分,C3+损失严重;二是系统能耗偏高,解吸塔过解吸增加了C3、C4组分的循环量,吸收塔过吸收则增加了C2组分的循环量,这些都将增加过程能耗和吸收塔、再吸收塔的操作负荷[5-6]。基于此,目前吸收稳定系统节能和改善吸收效果的研究主要集中在工艺流程的创新和工艺参数的优化。如姜斌等[7-8]公开了一种分步冷凝工艺流程,避免了凝缩油的重复冷却-加热过程,降低平衡罐的冷却负荷,减少解析气量;孙津生等[9]公开了一种应用流体接触塔改善接触吸收效果的工艺流程,但是在实际应用中应充分考虑解吸气、富气与吸收塔塔底油之间的传质潜力[5];孙津生等[10]公开了一种应用干气制冷的吸收稳定流程,该流程降低了进入吸收塔的温度,可有效改善吸收和解吸效果,但需增设压缩机和膨胀机,同时会增加解吸塔再沸器负荷;朱亚东等[11-12]提出了压缩富气不经冷却直接进入解吸塔的流程,该流程取消了压缩富气的冷却过程,充分利用了压缩富气的能量,有效降低了解吸塔再沸器的负荷;雷杨等[13-14]公开了一种带侧线抽出的吸收稳定装置及处理方法,即吸收塔下部抽出液相送入凝缩油罐,吸收塔底直接送入稳定塔,避免了内部循环造成的重复冷却升温,具有明显的节能效果;李国庆等[15]公开了一种稳定塔侧线抽出汽油作补充吸收剂的流程,该流程利用较稳定汽油更轻的组分作为补充吸收剂,可提高对C3的吸收效果,但是由于补充吸收剂中C4组分的增加,可导致干气中C4组分含量增加。雷杨等[16]、Pan等[17]、Mcdonald等[18]利用流程模拟软件对吸收稳定系统的操作参数进行了详细的分析,并给出优化方案;李国庆等[19]借助流程模拟、数值回归等手段给出了吸收稳定系统最优解吸率的求解策略及具体实施手段;支红利等[20]通过流程模拟,采用正交设计方法确定吸收稳定系统的最佳进料工况。田涛等[5]对以上吸收稳定系统的改进流程进行了综述性分析,到底孰优孰劣目前缺乏有关的实际数据对比。

笔者利用流程模拟技术,从能耗和丙烯收率的角度出发,对以上实际生产中投资小且易完成改造的压缩富气直接进入解吸塔流程、稳定塔侧线轻汽油作补充吸收剂的改进流程,与常规流程分别进行对比分析,讨论其优劣性,为吸收稳定系统的改进优化提供参考和启示。

1 催化裂化吸收稳定系统工艺流程及模拟条件

1.1 工艺流程

图1为催化裂化吸收稳定系统常规及改进流程示意图。由图1(a)可知,分馏塔塔顶来的富气经压缩增压后,与吸收塔塔底油、解吸塔塔顶气混合冷却后进入凝缩油平衡罐进行气-液分离,气相进入吸收塔底部与吸收剂粗汽油、补充吸收剂稳定汽油进行吸收,吸收塔设中间取热器,吸收塔塔顶贫气通过轻柴油在再吸收塔进行进一步的吸收,可减少贫气中C5+的夹带;凝缩油进入解吸塔脱除C2以保证液化气的质量,解吸塔塔底油通过与稳定汽油换热后进入稳定塔,塔底产出稳定汽油,塔顶为液化气产品。由图1(b)可知,该流程取消了压缩富气的混合冷却过程,并增加吸收塔塔顶预饱和冷却罐。由图1(c)可知,该流程以稳定塔下部较稳定汽油分子更小的液相作为补充吸收剂,侧线抽取的位置是影响该流程的关键。

图1 催化裂化吸收稳定系统常规及改进流程Fig.1 Conventional and improved process flow of absorption-stabilization system of catalytic system(a) Conventional process; (b) Rich gas directly into the desorption tower process;(c) Stabilizer side-cut naphtha as supplementary absorbent process1—Rich gas; 2—Naphtha; 3—Bottom of absorption; 4—Lean gas; 5—Dry gas; 6—Diesel oil; 7—Rich absorption oil; 8—Condensed oil;9—Gas of stripper; 10—Bottom of stripper; 11—Supplementary absorbent; 12—Gasoline; 13—LPG;D1—Cooling tank of naphtha; D2—New cooling tank of naphtha; T1—Absorption; T2—Re-absorption; T3—Stripper; T4—Stabilizer

1.2 模拟条件及边界

为了方便比较,以上3种流程采用完全相同的工艺操作条件进行模拟,主分馏塔塔顶富气、粗汽油及轻柴油工艺参数及组成见表1和表2,各塔操作条件及工艺规定见表3。

工艺产品质量规定,要求干气中C3+质量分数不大于4%,液化气中C2质量分数不大于1%,C5+质量分数不大于1.5%,汽油中C3与C4质量分数之和不大于0.5%。液化气的质量通过解吸塔再沸器负荷、稳定塔塔顶冷凝器负荷进行调整,稳定汽油的质量根据稳定塔再沸器负荷进行调整。

表1 催化裂化主分馏塔塔顶富气、粗汽油及轻柴油工艺参数Table 1 Parameters of rich gas, naphtha and diesel oil from the main fractionator of catalytic cracking unit

表2 催化裂化主分馏塔塔顶富气、粗汽油、柴油组成Table 2 Composition of rich gas, naphtha and diesel oil from the main fractionator of catalytic cracking unit

ρN—Density of naphtha;ρD—Density of diesel oil

表3 催化裂化装置各塔主要操作参数Table 3 Main operation parameters of every towers for catalytic cracking unit

2 结果与讨论

2.1 催化裂化装置吸收稳定系统的产品产量与质量分析

计算过程中严格规定干气、稳定汽油、液化气的产品指标,尤其是产品液化气与干气。而对于产品稳定汽油,图1的流程(c)受塔高和塔板效率影响,稳定汽油蒸汽压可能会受到影响,进而影响汽油产品质量,因此对不同流程的稳定汽油产品的馏程进行分析,结果如图2所示。由图2可知,3种流程的稳定汽油产品实沸点蒸馏曲线基本一致,因此可以确定流程的改进对稳定汽油产品质量未产生影响。实际上流程的改进只影响干气和液化气的产品分布,表4为3种流程干气与液化气产品产量对比。从表4可以发现,在相同的进料和工艺规定条件下,3种流程的丙烯损失量(干气中丙烯产量)基本一致,但是对于C4+的损失量(干气中C4+产量)差别较大,流程(c)的损失量为流程(b)的两倍之多。对于产品液化气产量由多到少的顺序依次为流程(b)、流程(a)、流程(c),3种流程中液化气中丙烯产量由大到小顺序为流程(b)、流程(c)、流程(a),无论从产品的产量还是丙烯的产量方面出发,流程(b)比流程(a)、流程(c)都存在一定优势,炼油厂中催化裂化液化气大多进入气体分馏装置生产丙烯、丙烷产品,提升丙烯产量的经济效益明显,流程(b)与流程(c)液化气中丙烯产量较常规流程分别提升78 kg/h、58 kg/h。

表4 图1中3种流程干气与液化气产品产量对比Table 4 Simulation results of product yield with different processes in Fig.1 Yield/(kg·h-1)

图2 图1中3种流程的稳定汽油TBP曲线Fig.2 Gasoline TBP curves of the three processes in Fig.1

由此可知,流程(c)在丙烯产量方面所呈现的结果出乎意料,参考文献[15]在以稳定塔侧线的轻汽油代替稳定汽油作为吸收剂的初衷,即增强对C3的吸收,从吸收的理论上是可行的,然而本次计算过程并未体现出其特别明显的优越性,但并不能否认其可行性。流程(c)的关键是稳定塔侧线的抽出位置,侧线抽出位置偏低,改进效果不明显;抽出位置偏高,C4损失量明显且轻汽油中C3产量增加,吸收传质推动力降低。笔者认为并非所有的吸收稳定系统均适于流程(c)改进方案,由于侧线抽出轻汽油中含有一定量的C3组分,从吸收理论角度出发,吸收塔中能否保证足够的传质动力是该流程是否有效的关键,限于篇幅,且不是本文讨论重点,不在此进行进一步分析与讨论。

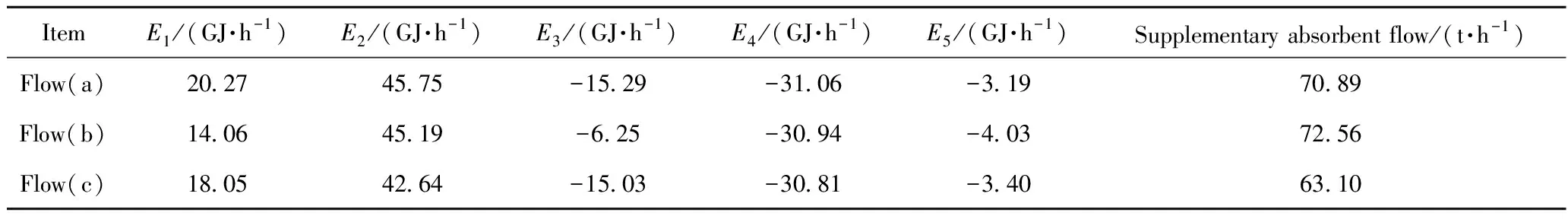

2.2 催化裂化装置吸收稳定系统流程能耗分析

评价3种流程的能耗应包括解吸塔再沸器负荷E1、稳定塔再沸器负荷E2、凝缩油罐冷却负荷E3、稳定塔顶冷却负荷E4、吸收塔中段取热量E5,而对于流程内其他加热器负荷属于余热回收利用,不予考虑。表5为3种流程补充吸收剂的循环量及各关键点的负荷。解吸塔再沸器负荷和冷却器受补充吸收剂的量与吸收塔塔底油轻组分含量影响,直接表现为解吸塔顶气量的大小,实质为解吸塔气-液相负荷,图3为解吸塔气-液相分布对比。由图3可知,流程(b)解吸塔内的气-液相负荷随着塔板数的增加,在进料位置36块板以下均小于流程(a)与流程(c),由于36块板为压缩富气进料位置,富气中含有大量的气相,因此存在气相负荷的突变,流程(b)充分利用了压缩富气的能量,降低了解吸塔再沸器负荷E1,同时凝缩油罐冷却负荷E2下降明显,但是为了保证吸收塔效果,吸收塔的中段取热量增加。对于流程(c)吸收塔和解吸塔内双向传质的量增多,分担了再沸器能耗;另外,由于在相同工艺规定下,流程(c)的补充吸收剂量减少,稳定塔的进料液相减少,因而再沸器负荷降低[21]。

通过以上分析可知,在能耗方面无论是热负荷还是冷却负荷,流程(b)优势明显,较常规流程(a)分别下降10.26%、16.77%;流程(c)热负荷与冷却负荷较常规流程(a)分别下降8.08%、0.62%。

3 结 论

通过对催化裂化吸收稳定系统3种流程产品产量、产品质量、系统能耗的对比分析可得出以下结论:

(1)在能耗和丙烯收率方面,富气直接进解析塔的吸收稳定系统改进流程较常规流程与侧线轻汽油作补充吸收剂改进流程优势明显,较常规流程分别下降10.26%、16.77%。

表5 催化裂化装置吸收稳定系统流程补充吸收剂量及各关键点冷、热负荷Table 5 Supplementary absorbent flow and cold and heat load at key point of absorption-stabilization system of catalytic cracking

E1—Reboiler load of T1;E2—Reboiler load of T4;E3—Cooling load of D1;E4—Cooling load of T4;E5—Cooling load of T3

图3 图1中3种流程解吸塔气液相负荷分布Fig.3 Load distribution in stripper of the three processes in Fig.1

(2)侧线轻汽油作补充吸收剂改进流程可大幅降低补充吸收剂的量,降低系统能耗,但会损失一定量的C4组分,而对于提升液化气中C3产量方面其适用条件有待进一步讨论。

[1] 李晓红, 钟思青, 周兴贵, 等. 催化裂化制乙烯、丙烯催化剂的研究进展[J].化工进展, 2008, 27(9): 1316-1322.(LI Xiaohong, ZHONG Siqing, ZHOU Xinggui, et al. Advances in catalysts for maximizing ethylene and propylene by catalytic cracking process[J].Chemical Industry & Engineering Progress, 2008, 27(9): 1316-1322.)

[2] 陈俊武, 许友好. 催化裂化工艺与工程[M].北京:中国石化出版社, 2015.

[3] 李士富. 油气处理工艺及计算[M].北京:中国石化出版社, 2010.

[4] 李国涛, 隋红, 王汉明, 等. 吸收稳定系统节能流程的开发[J].化工进展, 2010, 29(8): 1423-1428.(LI Guotao, SUI Hong, WANG Hanming, et al. Development of an energy conservation process for absorber-stripper-stabilizer system[J].Chemical Industry & Engineering Progress, 2010, 29(8): 1423-1208.)

[5] 田涛, 姜晔, 王北星, 等. 炼油装置双塔吸收稳定系统节能流程分析[J].石油炼制与化工, 2011, 42(10): 90-96.(TIAN Tao, JIANG Ye, WANG Beixing, et al. An analysis of energy-saving process flows for dual-tower absorption-stabilization system of refining units[J].Petroleum Processing & Petrochemicals, 2011, 42(10): 90-96.)

[6] 韩祯, 李婧伊, 隋红, 等. 催化裂化吸收稳定系统低温节能工艺开发初探[J].化工进展, 2015, 34(8): 2940-2945.(HAN Zhen, LI Jingyi, SUI Hong, et al. Preliminary study of low-temperature and energy conservation process for FCC absorption-stabilization system[J].Chemical Industry & Engineering Progress, 2015, 34(8): 2940-2945.)

[7] 姜斌,李鑫刚,孙津生, 等. 催化裂化吸收稳定系统分步冷凝工艺及其复合工艺:CN,1710028[P].2005-12-21.

[8] 姜斌,李鑫刚,孙津生,等. 催化裂化吸收稳定系统复合工艺:CN,1919976[P].2007-02-28.

[9] 孙津生,王艳红,高红,等. 焦化吸收稳定节能工艺:CN,101602960A[P].2009-12-16.

[10] 孙津生,王艳红,高红,等. 催化裂化装置下游分离系统提高液化气收率的方法:CN,101602959A[P].2009-12-16.

[11] 朱亚东. 吸收稳定系统双塔流程分析及改进[J].炼油技术与工程, 2006, 36(6): 17-21.(ZHU Yadong. Analysis and improvement of double-column process for absorption and desorption system[J].Petroleum Refinery Engineering, 2006, 36(6): 17-21.)

[12] 朱亚东. 催化裂化吸收解吸系统传质分析及流程改进[J].石油炼制与化工, 2008, 39(12): 6-11.(ZHU Yadong. Analysis of mass transfer of the absorption/desorption system in FCCU and process improvement for energy conservation[J].Petroleum Processing & Petrochemicals, 2008, 39(12): 6-11. )

[13] 雷杨,张冰剑,陈清林,等. 一种有侧线抽出的吸收稳定装置及处理方法:CN,103865578A[P].2014-06-18.

[14] 雷杨, 曾丹林, 王光辉, 等. 强化吸收过程的吸收稳定节能流程及模拟分析[J].石油炼制与化工, 2015, 46(11): 82-86.(LEI Yang, ZENG Danlin, WANG Guanghui, et al. Simulation analysis for energy saving process of absorption and stabilization system of intensified absorption process[J].Petroleum Processing & Petrochemicals, 2015, 46(11): 82-86.)

[15] 李国庆,黄明富,李亚军,等.降低催化裂化装置吸收稳定系统干气中丙烯浓度的方法:CN,101250426A[P].2008-0827.

[16] 雷杨, 张冰剑, 魏志强, 等. 基于流程模拟的催化裂化吸收稳定系统分析与操作优化[J].石油炼制与化工, 2012, 43(1): 94-100.(LEI Yang, ZHANG Bingjian, WEI Zhiqiang, et al. System analysis and operation optimization for the absorption and stabilization system in a FCC unit based on process simulation[J].Petroleum Processing & Petrochemicals, 2012, 43(1): 94-100.)

[17] PAN Q, LU E, LI J. Rigorous dynamic simulation and optimization for FCCU absorption-stabilization system[J].Computer Aided Chemical Engineering, 2005, 20(2): 499-504.

[18] MCDONALD G W G. Upgrading FCC VRU can yield attractive economic payoff[J].Oil & Gas Journal, 1992, 90(4): 79-84.

[19] 李国庆, 袁芳, 毋瑞瑞, 等. 催化裂化装置吸收稳定系统的最优解吸率[J].石油学报(石油加工), 2012, 28(1): 88-93.(LI Guoqing, YUAN Fang, WU Ruirui, et al. Optimized desorption ratio in absorption & stabilization system of FCCU[J].Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(1): 88-93.)

[20] 支红利, 程光旭, 杨永, 等. 催化裂化吸收稳定系统解吸塔双股进料的总体优化[J].化工进展, 2004, 23(1): 91-94. (ZHI Hongli, CHENG Guangxu, YANG Yong, et al. Double feed integrated optimization of desorption column of FCC absorption and stabilization system[J].Chemical Industry & Engineering Progress, 2004, 23(1): 91-94.)

[21] 黄明富, 李国庆, 李亚军, 等. 吸收稳定系统稳定塔侧线汽油作补充吸收剂[J].炼油技术与工程, 2008, 38(11): 22-25.(HUANG Mingfu, LI Guoqing, LI Yajun, et al. Study on using stabilizer side-cut naphtha as supplementary absorbent of absorber[J].Petroleum Refinery Engineering, 2008, 38(11): 22-25.)