钠含量对片状α-Al2O3性能的影响

2018-06-01史建公郝建薇郑建坡

苗 壮,史建公,郝建薇,郑建坡

(1.中国石化 催化剂(北京)有限公司,北京 102400;2.北京理工大学 材料科学与工程学院,北京 100081)

α-Al2O3俗称刚玉,为三方晶系晶体。由于其具有高硬度(莫氏硬度为9)、高熔点(2045℃)、挥发性差(在1950℃时,仅0.1 Pa)、化学惰性、电绝缘性及高导热性等优异性能,因此成为重要的无机化工材料[1]。片状α-Al2O3不仅兼具了α-Al2O3的优良性能,而且它独特的二维空间结构也赋予其良好的孔道结构和导热性能,尤其是其特有的化学惰性使其在催化领域被广泛用作催化剂载体[2-7]。作为催化剂载体,α-Al2O3往往以片状结晶堆砌并形成独特的孔道结构。无论采用氢氧化铝还是氧化铝作为制备α-Al2O3载体的原料,原料中Na2O的含量对产品的结构及物化性能均具有十分重要的影响[8]。

关于钠含量对片状α-Al2O3性能的影响,蒋炜的研究[9]表明,以Na2O含量(质量分数)低于0.1%的Al(OH)3或A12O3为原料,以NH4F为添加剂,在1100℃焙烧1 h,可制得α-A12O3,而且发现焙烧过程中,添加剂不仅可以降低产品中Na2O的含量,而且可以降低α-A12O3的转晶温度。冯国政的研究[10]表明,在1400℃高温下,NH4F和H3BO3可以作为高温α-A12O3产品的脱钠剂,王玉等[11]、赵红军等[12]、周俊文等[13]以三水铝石为原料,研究了Na2O的含量对高温煅烧氧化铝产品的影响,结果表明,Na2O含量对高温焙烧氧化铝的相变等性能具有重要影响,其研究的Na2O的质量分数高达5%。需要指出的是,多数研究所得的高温α-Al2O3不以作催化剂载体为目标,因此关注的钠含量对高温氧化铝性能影响的重点也不以载体为研究对象。张敬畅等[14]的研究认为,催化剂载体中的Na含量与焙烧条件有关,而与原料中的Na含量无关,且Na含量不影响载体的性能。关于钠含量对高温氧化铝载体结构及性能影响的系统研究少见文献报道。

为深入了解Na含量对片状α-Al2O3性能的影响,采用固相法制备片状α-Al2O3,系统考察了外添钠元素及其含量对片状α-Al2O3结构及物化性能的影响。采用的钠盐为NaNO3,NO3-在高温焙烧中分解而挥发,这样可以有效避免阴离子对样品性能的影响。

1 实验部分

1.1 原料及规格

拟薄水铝石,市售,胶溶指数96.4%,含水量(质量分数)24.6%;三水铝石,市售,d90为132.6 μm;其他原料,市售,分析纯。

1.2 样品的制备

取质量比为1∶2的拟薄水铝石和三水铝石粉体,加入定量氟化铵助剂及不同添加量的NaNO3混合均匀后,添加适量的质量分数为20%的稀硝酸,在捏合机内捏合30 min后出料。使用实验室自制挤出器将捏合产物挤出成条,在120℃鼓风烘箱内干燥2 h,而后转移至马福炉中,在1250℃下焙烧4 h,冷却至室温出料,所得即为片状α-Al2O3样品。

1.3 测试与表征

实际Na含量测定:称取少量样品并碱熔,使用北京第二光学仪器厂的WFX-1C型原子吸收分光光度计测定Na含量,测试方法见GB/T 6609.5—2004。

晶相结构测试(XRD):采用Philips公司的X’ Pert MPD型高功率转靶X衍射仪测定样品的晶相结构。Cu靶(波长0.15406 nm),40 kV×30 mA,狭缝宽度DS=1/4,SS=1/8,RS=5.0 mm,单色器为石墨色器,闪烁计数器计数,扫描速率4°/min,扫描范围(2θ)5°~80°。

微观形貌观察(SEM):采用FEI公司生产的Quanta 200扫描电子显微镜观察样品的表观形貌,测试前样品需要喷金处理。

孔结构测试(MP):使用Quantachrome公司生产的PoremasterGT-60压汞仪测定样品的孔结构,测试方法见GB/T 21650.1—2008。

比表面积测定(BET):采用Quantachrome公司的NOVA4000e型比表面分析仪测定样品的比表面积,以N2作为吸附分子,样品在测试前300℃抽真空处理1 h。

吡啶红外光谱测试(Py-IR):采用Nicolet公司生产的AVATAR360型FT-IR光谱仪测定样品的表面酸碱性。首先将样品置于原位池,真空条件下以1℃/min的升温速率程序升温至500℃并恒温1 h。室温下导入吡啶饱和蒸汽,吸附饱和后抽空,程序升温至相应温度并真空脱附,同步运行光谱扫描程序,实时采集整个过程中的红外光谱。

2 结果与讨论

2.1 元素分析

表1为含有不同添加量NaNO3制备的片状α-Al2O3样品中Na含量的理论值与实际值的对比。从表1可以看出,随着NaNO3添加量的增加,样品中实际Na含量不断增加。值得注意的是,实际测定值比理论计算值约低1个数量级。

氧化铝原料在500~600℃时发生脱水和相变,导致氧化铝的比表面积增加,氧化铝表面和晶格中的一部分Na释放出来,在焙烧过程中部分挥发[15]。另外,添加剂氟化铵不仅为氧化铝转晶的矿化剂,而且也是脱钠剂。氟化铵受热分解,高温下F-与Na2O生成易挥发物,进一步加快了Na的挥发[10]。

表1 含有不同添加量的NaNO3的样品中Na的理论含量和实际含量Table 1 The oretical and actual Na content in samples with various additive amounts of NaNO3

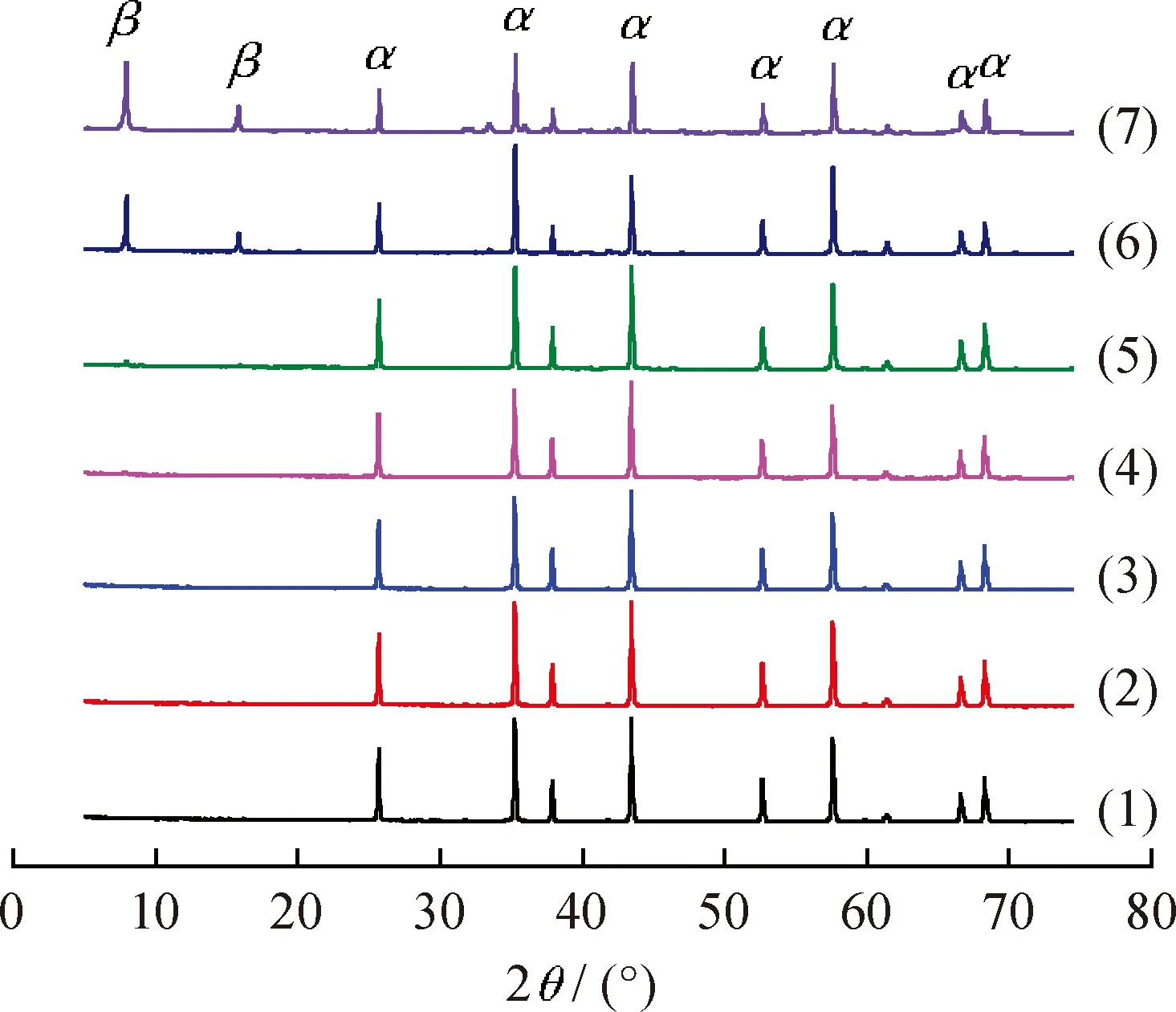

2.2 XRD分析

图1为添加不同量NaNO3片状α-Al2O3样品的XRD谱。从图1可以看出,所有样品以α-Al2O3晶相为主,不存在其他过渡态氧化铝晶相。另外,添加NaNO3的样品出现了β-Al2O3衍射峰,且随着NaNO3添加量的增加,其衍射强度逐渐增加。β-Al2O3并非氧化铝的异构体,而是一种氧化钠和氧化铝在高温焙烧过程中形成的复合铝酸盐,其分子式为Na2O·11Al2O3,其典型的特征衍射峰出现在2θ为7.81°和15.65°[16]。虽然在高温焙烧过程中,大量Na挥发流失,但残留的Na与氧化铝作用生成了β-Al2O3。

图1 添加不同量NaNO3片状α-Al2O3样品的XRD谱Fig.1 XRD patterns of the samples of α-Al2O3 platelets with various additive amounts of NaNO3w(NaNO3)/%:(1) 0;(2) 0.2;(3) 0.4;(4) 0.6;(5) 1.0;(6) 2.0;(7) 5.0

2.3 SEM分析

图2为含有不同NaNO3添加量的片状α-Al2O3样品的微观形貌图。从图2可以看出,NaNO3的加入对片状α-Al2O3的微观形貌影响较大。在未加入NaNO3的情况下(见图2(a)),样品呈现出规整的六方片状形貌,片与片之间相互堆砌咬合。当NaNO3添加量(质量分数,下同)为0.2%时(见图2(b)),样品的微观结构与未添加的样品形貌基本一致。当NaNO3添加量增加到0.4%时(见图2(c)),原有的片状α-Al2O3内规整的六方片状结构开始变得无规则。当NaNO3的添加量继续增加到0.6%时(见图2(d)),样品内的规整六方片状的咬合结构完全消失,取而代之的是无规则片状晶片的杂乱堆砌。当NaNO3的添加量进一步增加至2%时(见图2(e)),样品内出现了少量大片状晶片的堆叠结构。当NaNO3的添加量增加到5%时(见图2(f)),样品内薄晶片结构消失,呈现出表面粗糙的厚晶片,厚晶片相互间黏附,偶有大块颗粒形貌,其表面分布紧密排列的晶片结构。由此可见,Na使α-Al2O3晶片向无规则方向发展的原因为NaNO3在高温下发生逐级分解生成了Na2O,Na2O与F-反应生成易挥发的氟化钠和铝氟化钠,减少了氧化铝中的F-含量,致使F-的矿化作用减小。另外,残留的Na2O与氧化铝作用生成了β-Al2O3,Na进入α-Al2O3晶格内部,也改变了原有α-Al2O3晶体的生长习性。在减少的矿化剂和生成的β-Al2O3的双重作用下,导致α-Al2O3晶片的微观形貌发生改变。

2.4 孔性质分析

片状α-Al2O3可作为催化剂载体,如乙烯环氧化制环氧乙烷所用银催化剂的载体。载体的空间孔道是催化剂反应的场所,孔道的结构直接决定了催化剂反应过程中反应物的吸附和产物的脱附能力。而NaNO3对片状α-Al2O3的微观形貌有很大的影响,势必造成α-Al2O3晶片堆砌的空间结构发生改变。为进一步了解片状α-Al2O3微观结构的改变对其构建的空间结构的影响,测定了各α-Al2O3样品的孔结构。图3为添加不同量NaNO3制备的片状α-Al2O3样品的压汞孔径分布曲线。从图3可以看出,所有样品均呈双峰孔分布,小孔来自于原料拟薄水铝石转化的晶片与晶片围建而成的孔,而大孔来源于原料三水铝石转化的晶片之间堆砌而成的孔,这是因为虽然经过高温焙烧,但形成的α-Al2O3晶片依然依托于原有的原料晶粒位置生长[17]。从图3还可以看出,所有样品的大孔的孔径基本一致,说明大孔基本不受晶片尺寸变化的影响,也再次印证了上述观点。所有样品的小孔尺寸明显随NaNO3添加量的变化而变化。随着NaNO3添加量的增加,样品的小孔孔径先变小再变大。当NaNO3添加量为0.2%(见图3(2)),样品的孔结构与未添加NaNO3样品(见图3(1))基本一致。当NaNO3增加至0.4%(见图3(3))和0.6%(见图3(4))时,样品的小孔孔径逐渐变小,这是由于片状α-Al2O3的微观形貌由规则的六方片状结构转变为无规则的片状结构导致的。当增加NaNO3添加量达到2%时(见图3(5)),样品的小孔与未添加NaNO3的样品相比明显增大。而当NaNO3添加量为5%时(见图3(6)),样品形貌呈粗糙且厚的晶片,它们之间相互黏结,咬合结构减少,有些甚至消失,因此小孔尺寸减小,形成了以大孔为主的双峰孔结构。

图2 添加不同量NaNO3片状α-Al2O3样品的SEM照片Fig.2 SEM images of the samples of α-Al2O3 platelets with various additive amounts of NaNO3w(NaNO3)/%:(a) 0;(b) 0.2;(c) 0.4;(d) 0.6;(e) 2.0;(f) 5.0

表2列出了不同添加量NaNO3制备的片状α-Al2O3样品的比表面积及孔结构数据。从表2可以看出,各样品的比表面积变化不大,这是由样品的制备方法和α-Al2O3的特殊结构决定的,虽然样品的孔呈双峰分布,但均在大孔范围,因此样品的比表面积都偏小。孔容和吸水率数据表明,所有样品的孔容及吸水率基本一致,表明NaNO3的加入及其加入量对样品的孔容和吸水率影响不大。

图3 添加不同量NaNO3片状α-Al2O3样品的孔径分布曲线Fig.3 Pore size distribution curves of the samples of α-Al2O3 platelets with various additive amounts of NaNO3w(NaNO3)/%:(1) 0;(2) 0.2;(3) 0.4;(4) 0.6;(5) 2.0;(6) 5.0

w(NaNO3)/%Textural properties of samplesSBET/(m2·g-1)VP/(mL·g-1)Water absorptionrate/%01.150.5555.20.21.360.5354.60.41.260.5355.30.61.360.5453.60.81.480.5454.51.01.340.5454.82.00.830.5755.15.01.390.5452.9

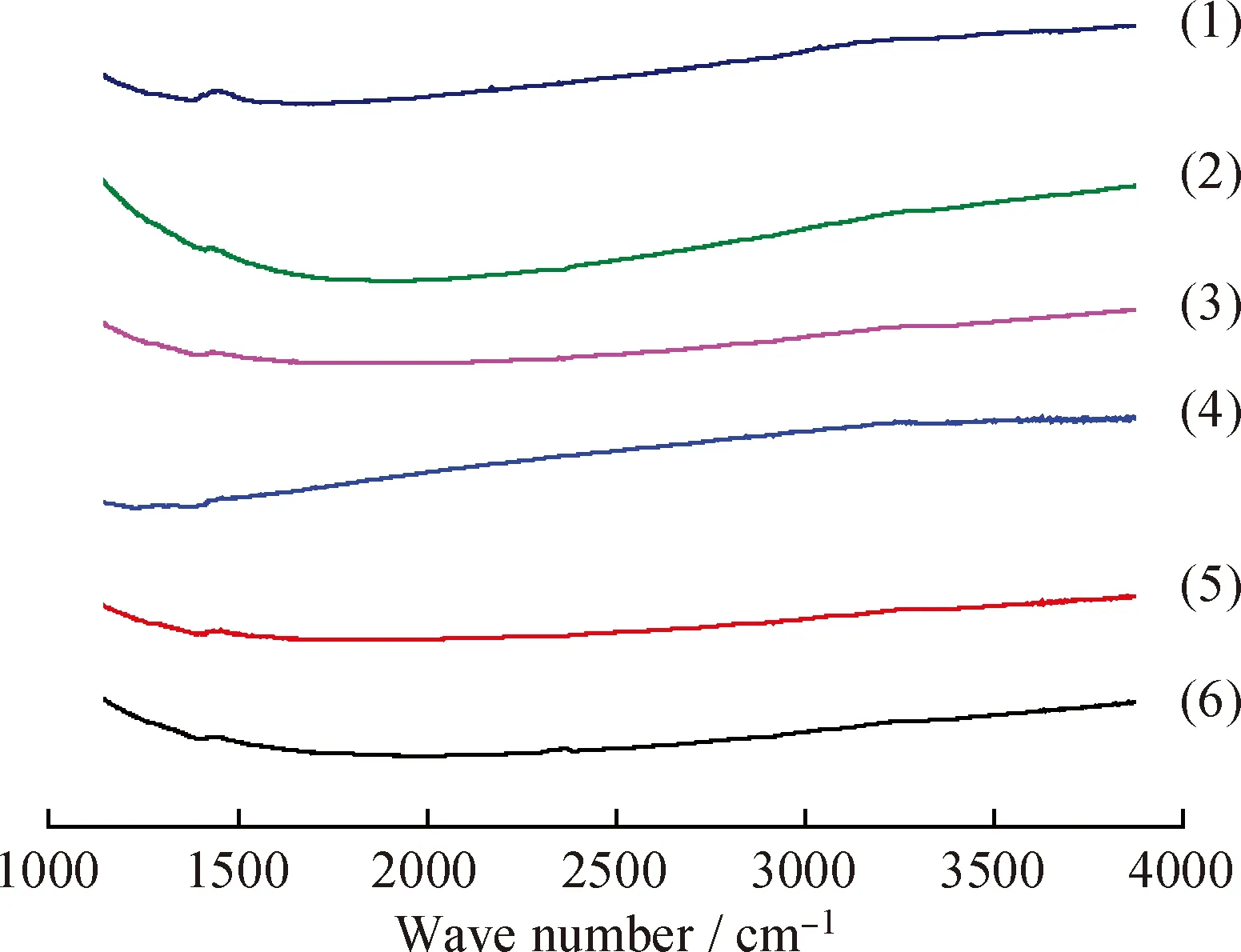

2.5 红外光谱分析

片状α-Al2O3作为催化剂载体,其表面酸性直接影响催化剂的性能[18]。加不同NaNO3的片状α-Al2O3样品的吡啶红外光谱,如图4所示。由图4可见,所有样品在测定的温度范围内,未出现明显的吡啶吸收峰,表明样品既没有B酸中心,也没有L酸中心。说明在片状α-Al2O3中即便有β-Al2O3晶相生成,样品也没有表现出明显的酸性,即硝酸钠的加入对片状α-Al2O3的表面酸性无显著影响。

图4 室温下添加不同量NaNO3片状α-Al2O3样品的吸附吡啶红外谱Fig.4 Pyridine-IR spectra of the samples of α-Al2O3 platelets with various additive amounts of NaNO3 at room temperaturew(NaNO3)/%:(1) 0.2;(2) 0.4;(3) 0.6;(4) 1.0;(5) 2.0;(6) 5.0

3 结 论

(1)不同添加量NaNO3片状α-Al2O3样品,在高温焙烧下,F-和氧化铝中的Na作用生成易挥发物质,导致Na元素大量挥发。

(2)少量Na残留于片状α-Al2O3样品中,残留Na与氧化铝生成β-Al2O3。

(3)氧化铝中降低的F-含量和β-Al2O3的生成导致片状α-Al2O3晶片由规则的六方形逐渐向无规则形貌转变,进而影响α-Al2O3晶片与晶片的堆砌结构。

(4)β-Al2O3的存在对α-Al2O3表面酸性无影响。

[1] 麦松威, 周公度, 李伟基. 高等无机结构化学[M].第2版. 北京:北京大学出版社, 2006:304.

[2] LI J B, LI X F, LIN W, et al. Carrier or silver catalyst, its preparation, a silver catalyst made from the same and its use: US,20120172608[P]. 2012-07-05.

[3] WALLIN S A, SERAFIN J G, BHASIN M M, et al. Shaped porous bodies of alpha-alumina and methods for the preparation thereof:US,20100056816[P]. 2010-03-04.

[4] 格蒂斯H威廉, 多戴托M卡迈恩, 马隆F帕特里克. 催化剂载体: 中国, 1063426[P]. 1992-08-12.

[5] 格迪斯W H, 里马斯D J, 舒马斯基 T, 等. 催化剂载体: 中国, 1135728A[P]. 1996-11-13.

[6] 里兹卡拉纳比尔. 制备催化剂载体的方法及其在催化剂制备中的用途: 中国, 101237926A[P]. 2008-08-06.

[7] 里兹卡拉纳比尔.制备催化剂载体的方法: 中国, 101237927A[P]. 2008-08-06.

[8] 李翠兰. 低钠煅烧氧化铝α相变影响因素剖析[J].世界有色金属, 2013,(1): 34-36.

[9] 蒋炜. 低钠α-Al2O3的制备及Al2O3中杂质元素的分析[D].湖南: 中南大学, 2002.

[10] 冯国政. 高温低钠氧化铝的研制[J].矿产保护与利用, 2005, (5): 39-43.(FENG Guozheng. The preparation study of the alumina with high temperature and low sodium[J].Conservation and Utilization of Mineral Resources, 2005, (5): 39-43.)

[11] 王玉, 郭东蜂. 低钠氧化铝的研制及条件控制[J].轻金属, 2006, (6): 26-27.

[12] 赵红军, 穆念孔, 王鸿雁. 矿化剂及煅烧温度对高温氧化铝性能的影响[J].山东冶金, 2008, 30(1): 54-55.(ZHAO Hongjun, MU Niankong, WANG Hongyan. Influence of mineralizer and calcination temperature on the performances of high temperature alumina[J].Shandong Metallurgy, 2008, 30(1): 54-55.)

[13] 周俊文, 陈燕. Na2O对氢氧化铝煅烧产物性能的影响[J].现代技术陶瓷, 2014, (6): 46-51.(ZHOU Junwen, CHEN Yan. Effect of Na2O on properties of calcined products of aluminum hydroxide[J].Advanced Ceramics, 2014, (6): 46-51.)

[14] 张敬畅, 李红权. 原料中钠含量对α-Al2O3载体性能的影响[J].石油化工, 2002, 31(9): 696-699.(ZHANG Jingchang, LI Hongquan. Effect of sodium content in raw materials on performance ofα-alumina carrier[J].Petrochemical Technology, 2002, 31(9): 696-699.)

[15] 潘卫, 苏献瑞, 潘泽琳, 等. 制取低钠氧化铝的机理研究[J].有色金属(冶炼部分), 1999, (6): 23-26.

[16] 李波, 邵玲玲. 氧化铝、氢氧化铝的XRD鉴定[J].无机盐工业, 2008, 40(2): 54-57.(LI Bo, SHAO Lingling. Appraisal of alumina and aluminum hydroxide by XRD[J].Inorganic Chemicals Industry, 2008, 40(2): 54-57.)

[17] 林伟, 李金兵, 陈建设, 等. 三水氧化铝颗粒大小对载体及银催化剂性能的影响[J].石油化工, 2010, 39 (增刊): 200-202.

[18] 雷志祥, 饶国瑛, 张志祥. 原位红外技术研究银催化剂及其载体α-氧化铝的表面酸性[J].石油与天然气化工, 2004, 33(2):78-80.(LEI Zhixiang, RAO Guoying, ZHANG Zhixiang. Study on the surface acidity of silver catalysts andα-alumina crystal carriers by FTIR-TPD[J].Chemical Engineering of Oil & Gas, 2004, 33(2):78-80.)