Gr20Ni80快速寿命试验台设计

2018-06-01李宏涛吴明亮吴明永

李宏涛,吴明亮,张 弛,吴明永

(1.兰州理工大学机电工程学院,甘肃 兰州 730050)(2.兰州城市学院培黎石油工程学院,甘肃 兰州 730070)

Gr20Ni80是中温级电热合金,应用广泛,主要用于制造各种电阻加热设备中的发热元件。快速寿命是衡量其性能优劣的一个重要指标。Gr20Ni80是一种最常用的高电阻电热合金,高电阻电热合金快速寿命测试系统是工业控制工程中一个复杂的控制系统,快速寿命试验台必须满足试验过程的精确性、可靠性和稳定性,以实现工业生产过程中的自动化、智能化、操作简便等目的。

本文主要通过对Gr20Ni80快速寿命试验台硬件系统和软件系统的设计,做到:1)应用模糊PID控制解决测试过程中温度超调量过大、温度控制系统迟滞性问题;2)利用OPC技术通过SQL Server 2008实现从下位机到上位机的数据传输与记录,实现试验数据记录自动化;3)通过WinCC7.0完成试验台人机交互画面的开发,实现试验过程可视化。

1 试验台硬件设计

1.1 试验丝材的夹持

根据中华人民共和国国家标准GB/T 13300—1991《高电阻电热合金快速寿命试验法》中规定,快速寿命的试验方法是将直径为0.8mm的丝材试样呈“U”形挂在试验台上,按国标规定持续进行2min通电、2min断电的冷热循环直至将试样烧断。依照国标规定,丝材试样3支为一组,各支Gr20Ni80丝材之间用绝缘板隔开。

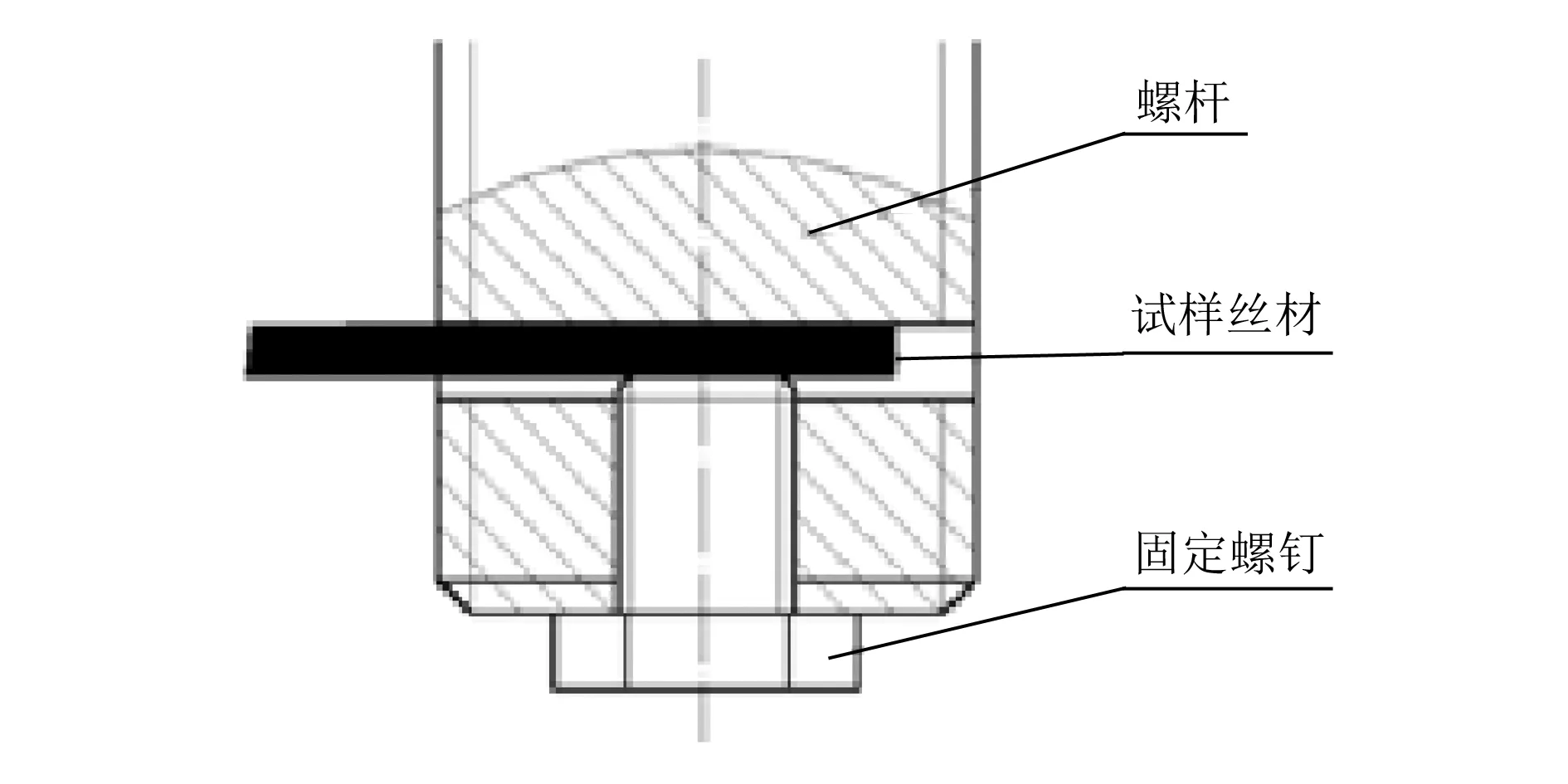

试验中非常重要的一步是对丝材的固定。Gr20Ni80丝材直径为0.8mm±0.2mm,要准确固定丝材,需要对螺杆进行一定的加工处理。首先在螺杆尾部加工一个M3的螺纹孔,然后在所加工螺纹孔的里端沿螺杆的螺纹方向加工一个直径为1.5mm的小孔。加工完毕后,将丝材穿入1.5mm的小孔里,最后将M3的小螺栓旋入螺杆尾部螺纹孔,固定丝材,起到夹持丝材的目的。夹持示意图如图1、图2所示。

图1 夹持方式

图2 局部夹持方式

1.2 试验台硬件系统设计

1.2.1试验台硬件组成

试验台的硬件由上位机(工控机)、可编程逻辑控制器(PLC)、试验台电源、红外线测温仪组成。试验台以PLC为控制核心,温度经红外线测温仪采集后,经A/D转换后成为PLC可读的数据,PLC将读到的数据与试验设定值进行比较、运算后输出,从而控制试验进行。试验台硬件系统组成图如图3所示。

图3 试验台硬件系统组成

1.2.2试验台硬件配件选型

由于本试验台对于系统的稳定性要求较高,而工控机相比于普通计算机可以更好地满足要求,故上位机选用工控机。除此之外,还需要配备相应的显示器、键盘、鼠标及打印机。各配置选型及其详细情况见表1。

表1 试验台上位组件配置选型

下位机为西门子S7-1200 PLC,其在S7-200 PLC基础上增加了很多功能,具有很高的性价比,能够满足多领域的应用要求。其采用模块化设计,集成了很多强大的功能,如高速输入输出、PID控制等,结构紧凑,扩展灵活方便。同时S7-1200 PLC还具备强大而又灵活的通讯功能,其CPU集成了一个PROFINET接口,可用于编程、HMI通讯及与其他PLC间的通讯,并且还能通过开放的以太网协议支持与第三方设备的通讯。S7-1200 PLC的CPU也可以添加通信模块(最多3个,左侧添加)以支持其他方式的通信协议,通过RS485和RS232物理传输介质实现点到点的串行通讯。S7-1200 PLC控制器使用灵活、功能强大,设计紧凑、组态灵活且具有功能强大的指令集。本文设计的试验台共有6个输入电压模拟量、6个输入电流模拟量和6个温度模拟量,选用的S7-1200 PLC的CPU为CPU 1214C AC/DC/Rly-6ES7 214-1BG40-0XB0,其性能稳定,输入输出点能满足所需要求;模拟量输入模块为SM 1231 AI8-6ES7 231-4HF32-0XB0,模拟量输出模块为SM 1232 AQ4-6ES7 232-4HD32-0XB0。

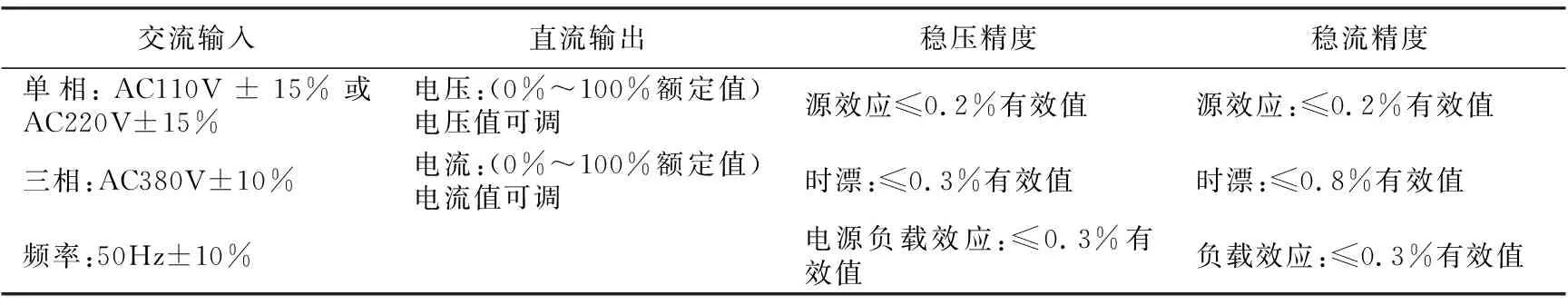

GB/T 13300—1991 规定,试验用交流稳压电源,其电压波动值不应超过±0.5%。本文根据规定对电源进行定制,定制后的电源主要指标见表2。

表2 试验电源参数表

经过多方比较,红外线测温仪选用德国欧普士公司生产的OPTCTL1MH1CF2红外线测温仪。该测温仪运用先进的聚焦技术可以测量最小直径为0.45mm的被测目标,实时输出0~20mA的温度模拟量。

2 试验台软件设计

2.1 模糊PID控制策略

2.1.1模糊PID控制

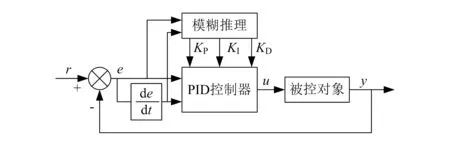

结合模糊PID控制的原理和Gr20Ni80快速寿命试验过程控制机理,使用“二输入三输出”的方式,其中二输入为偏差值e以及偏差的变化率ec,三输出为KP,KI,KD。其模糊控制结构图如图4所示。

图4 模糊PID控制结构图

2.1.2模糊PID控制的实现

控制器的输入是温度的偏差值e以及偏差的变化率ec所对应的模糊集合E和EC,输出为KP,KI,KD所对应的模糊集合KP,KI和KD。e的实际论域为[-60℃,+60℃],ec的实际论域为[-3℃,+3℃]。为了实现模糊控制器标准化的设计,常用的处理方法是玛达尼方法,将精确输入量的变化范围转换为[-6,+6]之间变化的变量,即把误差E和误差变化率EC的变化范围设定成[-6,+6]区间内连续变化量,使之离散化,构成含有13个整数元素的离散集合,即[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6],构成模糊集为[NB,NM,NS,ZO,PS,PM,PB]([负大,负中,负小,零,正小,正中,正大]);KI,KD的论域为[-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6],模糊集为[NB,NM,NS,ZO,PS,PM,PB]。求得误差的量化因子[1]:

(1)

其中 [α,β]是实际论域,[a,b]是基本论域。根据式(1)求得误差的量化因子ke为0.1,误差变化率的量化因子kec为0.5。为了使计算简化,这里在满足控制要求的基础上选用三角形隶属函数进行计算。

参数radius为圆柱的半径,用来表示主根的粗度,参数height为圆柱的高,用来表示主根的长度。对于主根长度随时间变化,在程序中设置一个时间变量t,主根长度用变量mainrootlen表示,基于试验数据计算得到的逻辑斯蒂方程,则主根生长方程可表示为mainrootlen=169.531 9/(1+34.886 6·exp(-0.329 3·t)),利用OpenGL技术在VC++环境下绘制图形,为使生成的主根形态更加逼真,在程序中采用随机函数使其实现弯曲变化。

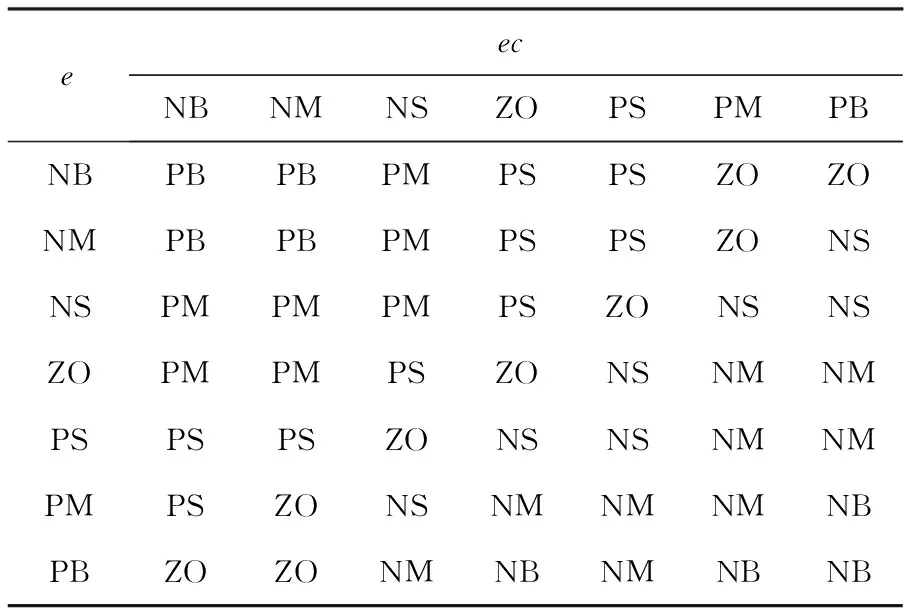

在PID参数整定原理和人工操作经验的基础上,得到ΔKP模糊控制的推理规则,见表3。同理可以得到ΔKI和ΔKD的模糊控制推理规则。

表3 ΔKP的模糊控制规则

ΔKP,ΔKI和ΔKD模糊控制的推理规则表建立好以后,设e,ec和ΔKP,ΔKI,ΔKD均服从正态分布,由此可以得出各模糊集各个模糊子集隶属度,根据各个模糊子集的隶属度和各参数模糊控制模型,运用模糊合成推理设计PID参数的模糊矩阵,代入式(2)中计算:

(2)

式中:KP0,KI0,KD0为通过ISTE最优化设定法[2]确定的PID的初始整定值。

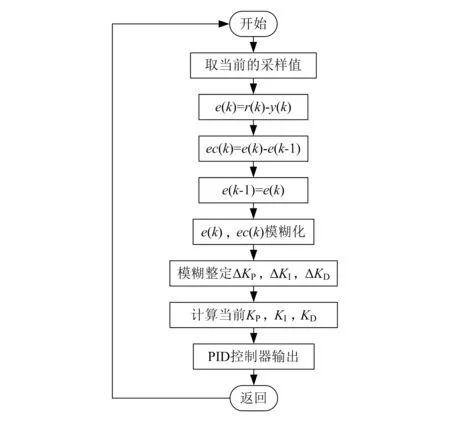

在线运行过程中,控制系统通过对模糊逻辑规则的处理、查询和运算,完成对PID 3个参数的在线子整定工作,流程图如图5所示。

图5 模糊PID参数在线整定流程图

2.2 模糊PID控制在S7-1200 PLC中的实现

除了将测量得到的温度值转换成PLC的模拟量输入之外,温度模拟信号的处理过程和输出控制以及模糊自适应控制器的实现等主要工作都在PLC中完成。对控制过程进行PLC编程,所用的软件是西门子公司的TIA Portal V13,其程序功能块包括:1)组织块OB1、主程序块,功能为对整个程序的总体控制;2)功能块FB2,实现对采集信号的运算处理、量化误差和误差变化率;3)功能块FB3,FB4和FB5,实现模糊控制规则表的查询;4)功能块FB6,实现PID参数的在线模糊自适应整定功能。首先,将离线得到的ΔKP,ΔKI和ΔKD模糊控制规则表按照先行后列、先左后右的顺序依次存储进全局数据块DB7,DB8,DB9之中,然后按照图5所示的模糊自适应PID参数在线整定流程进行,得到实际PID的3个参数,使用“MOV”指令将参数写入PID控制器所在的参数位,最终实现对PID参数的整定。

3 人机界面实现和试验数据报表

3.1 人机界面的实现

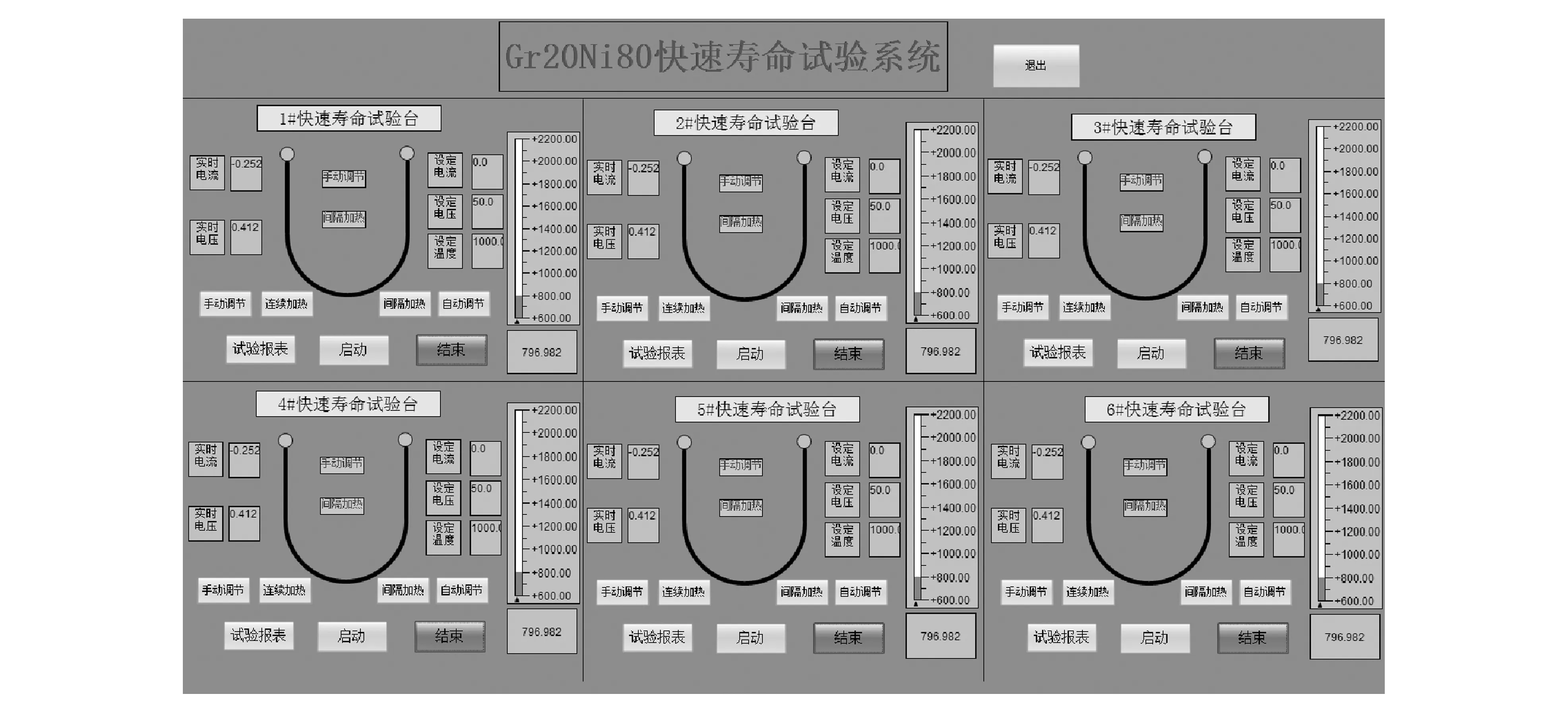

WinCC7.0是西门子公司为西门子PLC配套的人机界面应用程序,几乎适用于所有工业领域的可视化操作解决方案,为用户提供高效成熟的组态画面。WinCC7.0的亮点之一是其整体的开放性[3],它可以与标准用户程序结合,建立操作方便的人机画面,满足实际控制中的需要。在组态方面,WinCC7.0提供了丰富的组态库和ActiveX控件[4],为用户方建立友好的人机界面提供方便;在通讯支持方面支持用于连接到SIMATIC S5/S7/505控制器(例如通过S7协议集)的通讯[5]、PROFIBUS-DP/ FMS、DDE(动态数据交换)及OPC(用于过程控制的OLE)等非专用过程通讯[6];在数据存储和归档方面集成了SQL Server 2008大型数据库,数据归档能力强。在Gr20Ni80快速寿命试验台项目中使用的是OPC协议。

在Gr20Ni80快速寿命试验台项目中,WinCC7.0主要实现以下功能:一是试验参数在数据库中的导入,这些参数包括GB/T 13300—1991中规定的试验报告应该包括的项目,有试验名称、送样单位、合金牌号、冶炼炉号、试样编号、试样直径(实测值,mm)、试验温度(℃)、试样快速寿命(h)、试验员、审核日期、试验日期等。二是给每组试样编号,以便区分。三是试验过程的可视化,在上位画面中实时显示试验过程中的自动模式/手动模式,当前试验设定电压、设定电流和实时电压、实时电流,以及当前温度和实时温度。试验进行时,温度传感器先将检测到的实际温度值转换为PLC可识别的标准电流信号传送到PLC的模拟量输入模块中,PLC完成工程量对实际物理量的转换,而后将其传送到WinCC7.0组态软件,实现试验过程的实时监控。四是完成测试报表,在试验画面页添加WinCC7.0报表按钮与计数框。Gr20Ni80快速寿命试验系统人机界面如图6所示。

图6 Gr20Ni80快速寿命试验系统人机界面

3.2 试验报表

由于WinCC7.0变量归档时将数据存储于自带的SQL Server 2008数据库中,不便于对试验数据的进一步处理,因此需要在SQL Server 2008中建立表格,以方便对试验数据的处理。

在Gr20Ni80快速寿命试验台项目中,需要存储的试验数据有:1)GB/T 13300—1991中规定的试验报告包括的试验数据;2)试验过程中的测试结果。在SQL Server 2008中建立试验数据库,命名为DATE_TEST,在其下面分别建表:[Report_Date]存储试验报告的试验数据;[Runest_D]存储模式类别——手动模式/自动模式及设定电压、设定电流、设定温度、实时电流、实时电压、实时温度。运用Excel 2003设计试验报表模板,每次试验完成之后在上位人机界面中点击报表生成按钮,在完成对模板报表的数据复制的同时命名其试样组号,然后将试验结果导入到试验报表的相应位置,完成实验报表的制作。

4 结束语

Gr20Ni80快速寿命试验台搭建完成之后,在气流稳定、无腐蚀性的环境中进行了实际的测试实验,结果表明:OPTCTL1MH1CF2红外线测温仪的测量误差为0.1%,西门子S7-1200 PLC 1214C CPU的布尔运算执行速度为0.08μs/指令[7],响应速度满足要求,硬件设计完全满足国标要求;采用模糊PID控制方法,运用西门子S7-1200 PLC进行试验过程控制,取得了理想的控制效果。

综上所述,本文设计的Gr20Ni80快速寿命试验台无论从软硬件方面来说还是从控制策略上来说都达到了国家标准规定的要求。试验台可视化人机界面使试验过程简便明了,试验报表功能使试验数据记录更为方便,避免了手动记录过程中的人为误差。本试验台实现了控制精准、试验过程自动化的目标。

参考文献:

[1] 李敬兆, 张崇魏.基于PLC直接查表方式实现的模糊控制器研究[J].电工技术杂志,2001(9):18-21.

[2] 李晓丹.模糊PID控制器的设计研究[D].天津:天津大学,2005.

[3] 王万强,陈国金,张俊芳.S7-300 PLC和WinCC组态软件在电厂的应用[J].机电工程,2004,21(7):4-7.

[4] 许洪韬,谭建平,杨俊,等.浮点型数据的WinCC高速采集方法[J].锻压技术,2015,40(3):122-126.

[5] 段培永,王玉红,李慧.利用VB实现WinCC归档数据处理[J].计算机系统应用,2013(10):139-142.

[6] 张春.深入浅出西门子S7-1200 PLC[M].北京:北京航空航天大学出版社,2009.

[7] 西门子公司.S7-1200可编程控制器系统手册[S].2013.