盐鸡卤汁酶解工艺优化及 氨基酸组成分析

2018-05-30王海丹成亚斌宋贤良叶盛英罗树灿

王海丹,成亚斌,宋贤良,叶盛英,罗树灿

(华南农业大学食品学院,广东省食品质量安全重点实验室,广东广州 510642)

盐焗鸡是具有岭南特色的传统风味熟肉制品,具有皮爽脆、肉嫩滑的特点,深受消费者的喜爱[1-2]。盐焗鸡在传统干法手工制作的基础上,通过工艺革新逐步实现以湿法加工为主的工业化生产。卤制是盐焗鸡工业化加工的重要工序,在此过程中,卤汁会反复多次使用,每次卤制时鸡肉中鸡油、蛋白质(主要是胶原蛋白)和一些可溶性物质会溶入卤汁中,与香辛料和各种其他添加剂的风味成分溶于一体,使卤汁中营养物质十分丰富,风味独特[3-4]。但同时也会造成蛋白质富集。本课题组前期研究表明[5-6],当卤制达到7次后,卤汁中可溶性蛋白达到饱和,会影响盐焗鸡的加工品质,如蛋白质会附着在鸡肉表面,冷却后形成蛋白胨,使其口感受到影响。因此盐焗鸡生产中,卤汁经多次使用后往往当作废弃物排放,这不仅造成大量营养成分流失,而且也会引起环境污染问题。

目前,关于熟肉制品(盐水鸭、盐焗鸡、卤鸭等)卤汁的研究主要是集中于其营养成份和风味物质的分析方面[7-10],而对卤汁的酶水解和回收利用技术的研究则鲜见报道。盐焗鸡卤汁中含有丰富的蛋白质、脂肪酸、氨基酸及风味物质,特别是游离氨基酸含量非常高[11]。游离氨基酸不仅直接形成滋味,而且还是很多风味物质的前体物质[12-14]。鸡肉中胶原蛋白含量丰富,提取溶出率高,因此卤汁中胶原蛋白含量也很高,但是胶原蛋白在温度较低时结成胨状,使得卤汁难以利用。通过酶水解可将卤汁中的胶原蛋白降解成为氨基酸和多肽,不仅能丰富卤汁的风味,发挥出独特的营养功效和功能特性[15-20],而且也为卤汁的回收利用创造条件。

本文采用动物复合蛋白酶对经7次卤制后的盐焗鸡卤汁进行酶解并优化其酶解工艺,进一步分析了酶解后卤汁中氨基酸组成,以期为盐焗鸡卤汁的回收利用奠定基础并提供数据支撑。

1 材料与方法

1.1 材料与仪器

白羽鸡中翅 带皮,鸡龄52 d,广州卜蜂莲花超市某批次冷冻鸡翅;卤料 广东好味来食品有限公司;动物复合蛋白酶(包括内切蛋白酶、外切蛋白酶,风味酶等) 酶活力12万U/g,广西庞博生物科技有限公司;其他试剂 均为分析纯,广州化学试剂厂。

L-8800型全自动氨基酸分析仪、855-350型色谱柱(4.6 mm×60 mm) 日本Hitachi公司;AL204电子分析天平 瑞士Metter-Toledo公司。

1.2 实验方法

1.2.1 卤汁配制 将卤料以沙姜0.5%,小茴香0.2%,香叶0.4%的比例配制,加水煮沸,慢火熬煮60 min,再添加调味料(NaCl的加入量为1%,乙基麦芽酚为1%,味精为0.4%,核苷酸二钠(I+G)为0.021%,红曲黄色素添加量为0.025 mg/mL)调配成卤汁原汁。每次以料液质量比1∶5的比例将焯水的鸡翅置于80 ℃卤汁原汁中卤煮45 min,经7次卤制后得到卤汁回收液。

1.2.2 卤汁回收液酶解工艺 卤汁回收液→过滤→取过滤液→调节pH→加酶水解→搅拌→灭酶→离心→取上清液测定氨基酸态氮和总氮含量。

操作要点:

过滤:采用定性滤纸滤掉卤汁中的碎骨肉及香辛料残渣;

调节pH:取25 mL滤液,滴加1.0 mol/L的氢氧化钠或盐酸溶液,将卤汁的pH调至设一定值(5~9);

加酶水解:往卤汁中加入一定量的动物复合蛋白酶,置于一定温度的怛温水浴锅中进行水解反应;

灭酶:反应完成后将水解液置于沸水浴中加热15 min,使酶失活;

离心:将灭酶后的水解液于转速为5000 r/min离心15 min,取上清液进行测试。

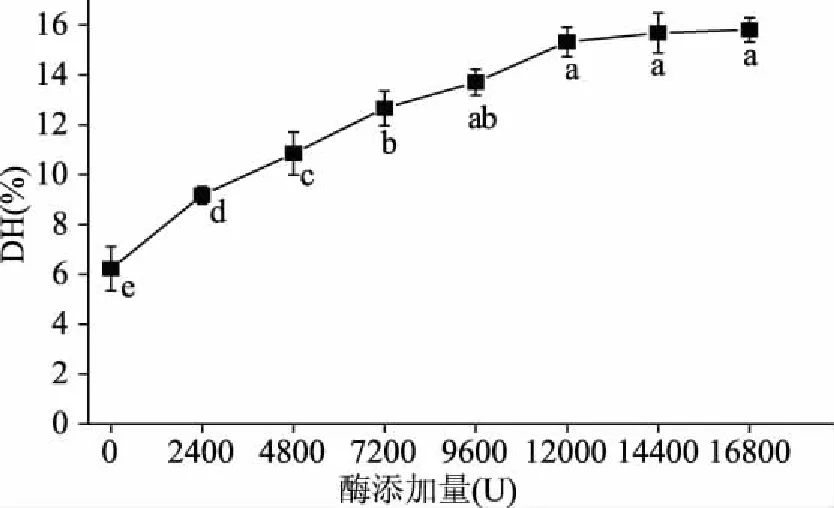

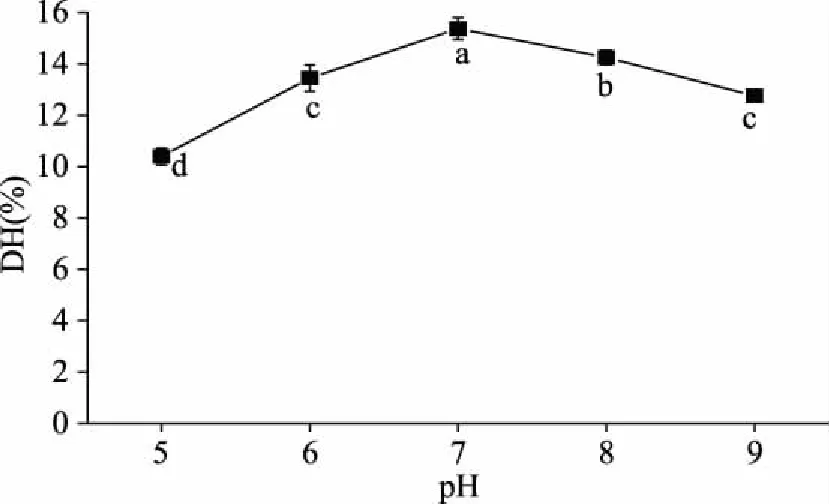

1.2.3 单因素实验方案 固定酶解温度为50 ℃,酶解时间为6 h,pH为7.0,考察酶用量为0、2400、4800、7200、9600、12000、14400、16800 U对卤汁回收液水解度的影响;固定酶用量为12000 U,酶解时间为6 h,pH为7.0,考察酶解温度为30、40、50、60、70 ℃对卤汁回收液水解度的影响;固定酶用量为12000 U,酶解温度为50 ℃,pH为7.0,考察酶解时间为2、4、6、8、10、12 h对卤汁回收液水解度的影响;固定酶用量为12000 U,酶解温度为50 ℃,酶解时间为6 h,考察pH为5.0、6.0、7.0、8.0、9.0对卤汁回收液水解度的影响。

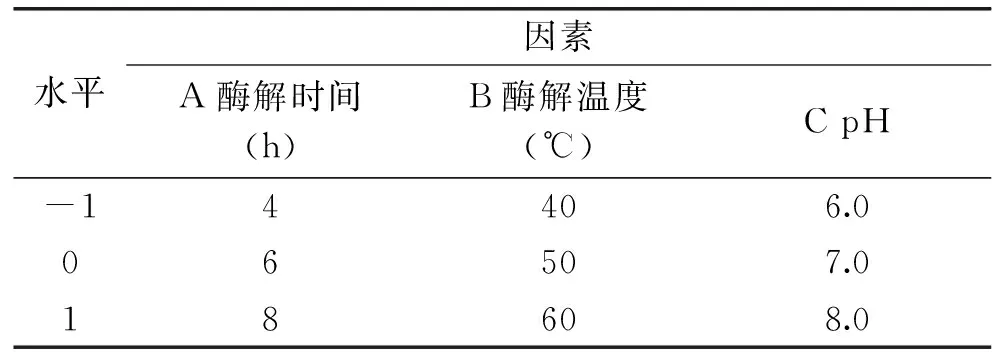

1.2.4 响应面实验设计 以水解度(DH)为评价指标,采用Box-Behnken进行优化设计,采用Design-Expert(Version 8.0.5b)软件进行数据处理和回归分析,对盐焗鸡卤汁的酶法水解工艺条件进行优化,实验因素水平编码值见表1。

表1 响应面分析实验因素水平表Table 1 Factors and levels table of response surface test

1.2.5 氨基酸态氮和总氮含量测定 氨基酸态氮含量测定,参照GB 5009.235-2016《食品中氨基酸态氮的测定》;总氮测定,参照GB 5009.5-2010《食品中蛋白质的测定》进行;水解度(DH)计算:

式中:A为水解后的氨基酸态氮含量,g/100 g;A0为水解前的氨基酸态氮含量,g/100 g;N为总氮含量,g/100 g。

1.2.6 游离氨基酸含量测定 取稀释后的卤汁溶液1 mL,加入等体积的浓度为6 g/100 mL的5-磺基水杨酸,反应1 h后于14000 r/min离心15 min。取上清液,过滤后采用氨基酸分析仪进行分析。测试条件:855-350型色谱柱(4.6 mm×60 mm);柱温134 ℃;双通道紫外检测波长440和570 nm;进样量20 μL,时间148 min。根据氨基酸标准物质的质量浓度与峰面积的关系,外标法定量卤汁样品中的氨基酸组分,单位以g/100 g表示。

1.3 数据处理

采用SPSS 20软件进行相关数据的统计分析,采用Origin 8.5软件进行作图分析,每组实验重复三次,结果均以平均值(标准差表示。用Duncan’s新复极差测验(SSR法)检验在0.05水平下的差异显著性(n=3)。

2 结果与分析

2.1 单因素实验

由图1可知,不加蛋白酶时,由于鸡肉蛋白中具有少量内源性蛋白酶[20],蛋白质有所水解,但水解度不高。加入蛋白酶后,水解度显著增大(p<0.05),随着蛋白酶用量的增加,酶对蛋白质的水解作用增强,水解度呈不断上升的趋势。当加酶量超过12000 U时,水解度无明显增加(p>0.05)。可能原因是当加酶用量达到一定值时,酶与蛋白质的结合位点达到饱和[21],再继续增大酶用量,水解反应速度几乎没有变化。在实际生产中,从经济性考虑,确定加酶量为12000 U。

图1 酶添加量对卤汁酶水解度的影响Fig.1 Influence of proteinase dosage on the degree of hydrolysis注:不同字母表示差异显著(p<0.05),图2~图4同。

图2表明,卤汁初始pH在5.0~7.0之间时,水解度随着pH升高,呈逐渐上升趋势;pH为7.0时,卤汁水解度达到最大,为15.37%;此后继续增大初始pH,水解度下降。这是由于pH是决定酶催化活性的重要参数之一,它可以影响酶与底物的结合与催化,且动物复合蛋白酶有其最适的pH范围,当pH过大时,部分蛋白酶的构象发生改变,使其活性降低[22]。

图2 pH对卤汁酶水解度的影响Fig.2 Influence of pH on the degree of hydrolysis

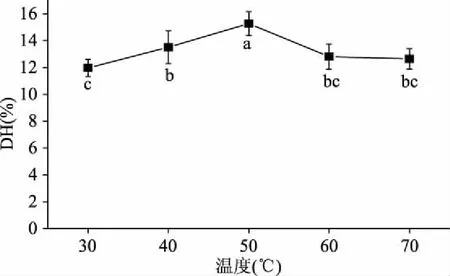

从图3可看出,当酶解温度低于50 ℃时,水解度随着温度升高显著增大(p<0.05),当温度为50 ℃时,水解度达到最大(15.27%),此时再升高温度,水解度降低。可见,在酶解过程中,适当提高温度可增加酶的活力;但当温度过高时,酶受热使其构像被破坏,酶的稳定性下降,酶解效率也随之降低[23]。

图3 酶解温度对卤汁酶解的影响Fig.3 Influence of temperature on the degree of hydrolysis

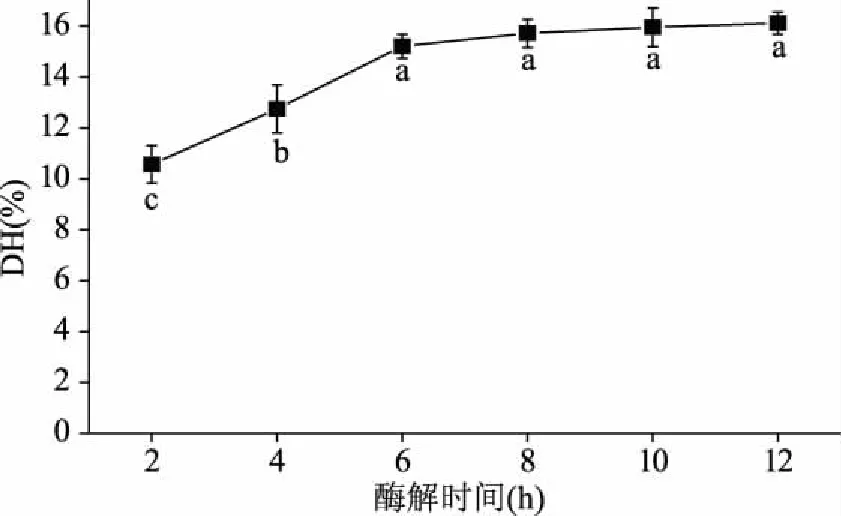

图4为酶解时间对卤汁水解度的影响。随着酶解时间延长,卤汁的水解度逐渐增大,当酶解时间达到6 h后,水解度增加幅度趋于平缓。这是因为蛋白分子上的酶作用位点随着时间的延长而逐渐减少,同时酶解产物的累积抑制酶促反应的进行[24]。

图4 酶解时间对卤汁酶解的影响Fig.4 Influence of time on the degree of hydrolysis

2.2 酶解工艺优化

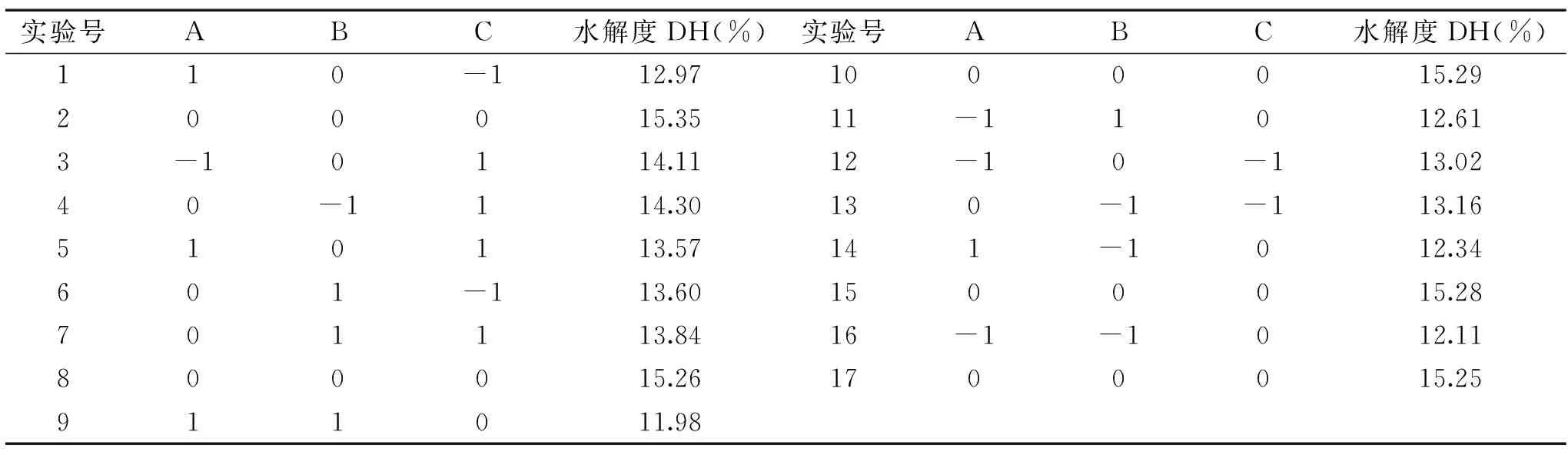

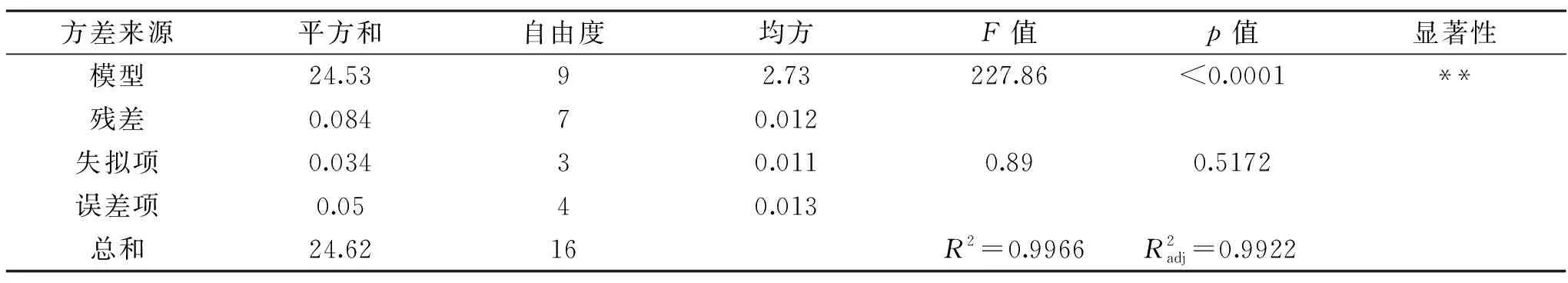

根据单因素实验结果,从实际生产出发,选取合适的温度和时间对于节能减排和经济效益的意义较大,故选择酶解pH、酶解温度、酶解时间3个因变量为考察因素,以DH为评价指标,酶用量为12000 U,对卤汁酶解工艺条件进行优化。表2是17个实验组合点以及对应的实验结果,17个实验点包括12个析因点和5个零点。酶解工艺优化实验以卤汁水解度为响应值(R),利用Design Expert 8.0.5b软件进行二次多元回归拟合,得到了回归方程模型方差分析(表3)及回归方程系数显著性检验(表4)。

表2 Box-Behnken实验设计及其结果Table 2 Box-Behnken experimental design and results

表3 回归方程方差分析表Table 3 Variance analysis of regression equation

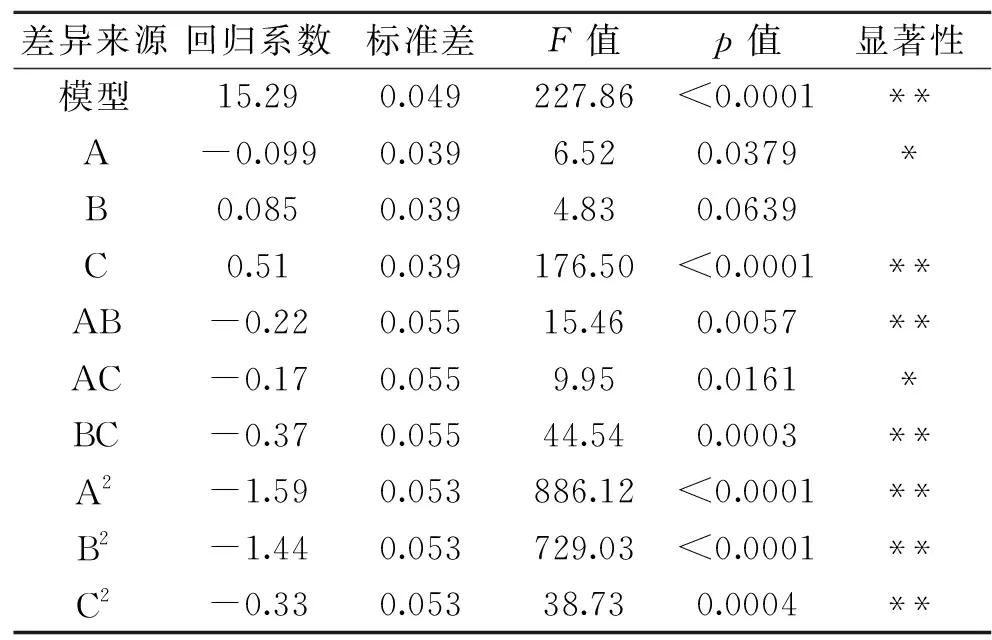

表4 回归方程系数显著性检验Table 4 Significance Test of Coefficient of Regression Equation

由表3、表4可知,通过Design Expert8.0.5b软件对表2数据进行非线性回归二次多项式拟合,得到预测模型为:

R=15.29-0.099A+0.085B+0.51C-1.59A2-1.44B2-0.33C2-0.22AB-0.17AC-0.37BC。

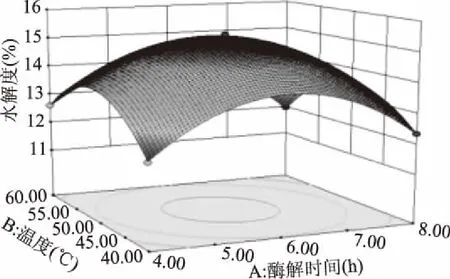

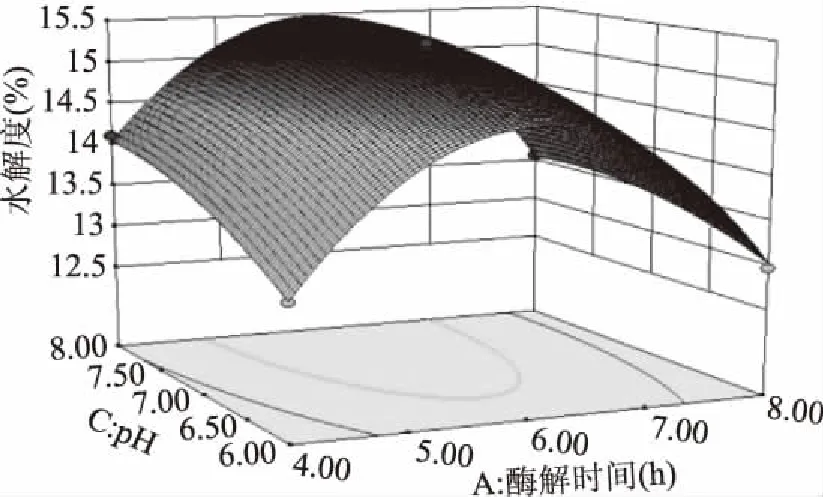

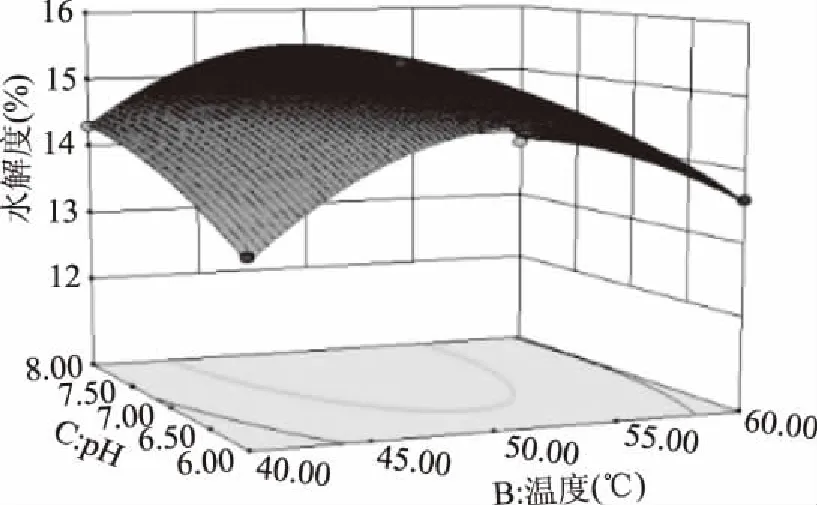

由表4亦可知,酶解时间、酶解初始pH 2个因素对卤汁酶解效果的影响均显著(p<0.05),其中酶解初始pH对卤汁酶解效果的影响达到极显著水平(p<0.01)。酶解时间和酶解温度、酶解时间与酶解pH及酶解温度和酶解pH有显著交互作用。交互作用响应面图见图5~图7。

从图5可以看出,当pH一定时,在选定的条件范围内,卤汁水解度较高值在酶解温度45~55 ℃,酶解时间为5~7 h的范围内,当酶解温度小于50 ℃,酶解时间小于6 h时,随着酶解温度升高,酶解时间延长,卤汁水解度大幅度上升,表现为响应面图的陡峭上升趋势;当酶解温度大于50 ℃,酶解时间大于6 h时,随着温度升高,时间延长,水解度呈下降趋势。说明最佳酶解温度和最佳酶解时间都在实验选定范围内。

图5 酶解时间与酶解温度对水解度的影响Fig.5 Influence of enzymolysis time and temperature on the degree of hydrolysis

图6表明,当酶解温度一定时,在选定的条件范围内,卤汁水解度较高值在酶解初始pH7.0~7.5,酶解时间为6 h左右的范围内,当pH大于6.0,酶解时间小于6 h时,随着pH升高,酶解时间延长,响应面图呈陡峭上升趋势,当pH大于7.5时,增速减缓,酶解时间大于6 h时,卤汁水解度不断下降。

图6 酶解初始pH和酶解时间对水解度的影响Fig.6 Influence of initial pH and enzymolysis time on the degree of hydrolysis

由图7可知,当酶解时间一定时,随着pH增大,酶解温度升高,水解度呈先上升后下降的变化趋势,卤汁水解度较高值在pH7.0~7.5,酶解温度为45~55 ℃的范围内。

图7 酶解初始pH与酶解温度对水解度的影响Fig.7 Influence of initial pH and enzymolysis temperature on the degree of hydrolysis

采用Design Expert 8.0.5b软件进行分析,可以求得水解度预测值为15.46%的优化酶解条件为:酶解pH7.60、酶解时间5.90 h、酶解温度48.37 ℃。为了方便实际生产时容易控制,设定实际操作中酶解pH为7.6、酶解时间为6 h、酶解温度为48 ℃,进行3次重复验证实验,测得卤汁水解度平均值为14.73%±0.63,与预测结果相近,验证实验进一步确证了卤汁酶解的最优条件。

2.3 酶解工艺对卤汁回收液中氨基酸成分的影响

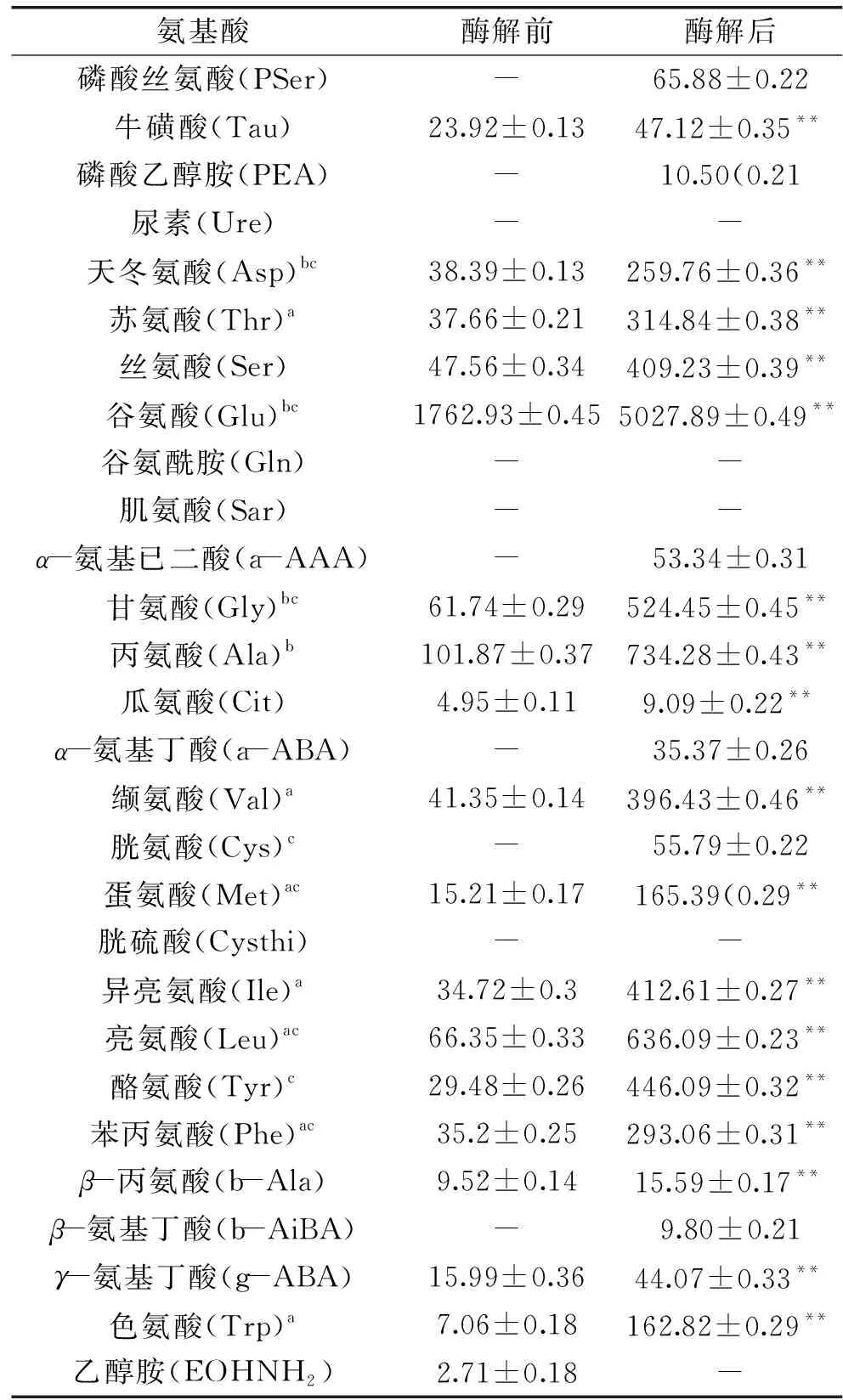

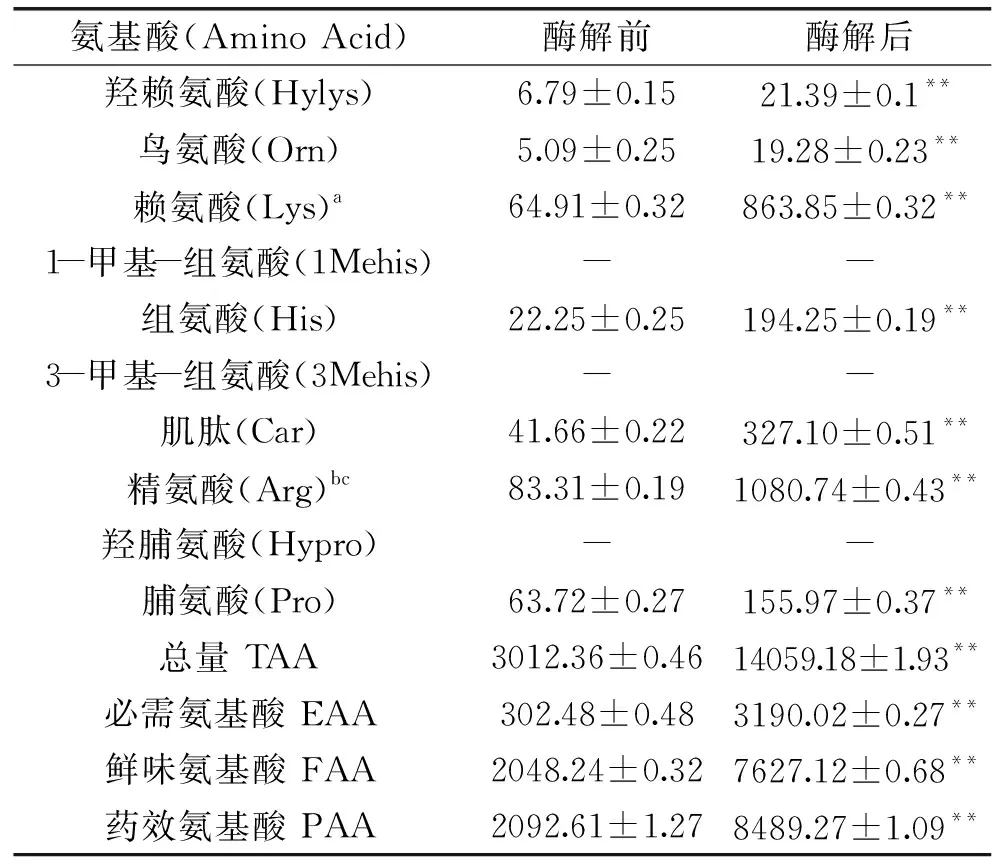

对酶解前后的卤汁回收液中氨基酸成分进行检测,检测结果见表5。

表5 酶解前后卤汁回收液中氨基酸组分及其含量(mg/L)Table 5 Amino acids composition and their contents in marinade before and after enzymatic hydrolysis(mg/L)

续表

由表5可知,酶解前的卤汁中氨基酸种类为25种,其中包含有八种人体必需氨基酸、各种鲜味氨基酸及药效氨基酸,氨基酸主要来源于鸡肉、香辛料及添加的鲜味剂等方面。酶解后的卤汁中氨基酸种类增加为30种,增加了磷酸丝氨酸、磷酸乙醇胺、α-氨基已二酸、α-氨基丁酸、β-氨基丁酸、胱氨酸,与陈怡颖等[25]研究结果相符,而乙醇胺则没有在酶解后的卤汁中检测出,这是由于在酶解前使用NaOH和HCl溶液调节卤汁的pH以保证酶的催化活性,而乙醇胺会与其反应生成其他非氨基酸类物质[26]。α-氨基已二酸广泛应用于医药、食品、饲料、化妆品工业等领域,也被用作合成特殊化学物质的中间体,如低热质甜味剂、鳌合剂以及多肽,此外,它还是赖氨酸合成途径的一个代谢中间产物,并与由瓜氨酸向精氨酸的氨基化有关。α-氨基丁酸和β-氨基丁酸是酶解的中间产物,由谷氨酸脱羧后生成。胱氨酸为氨基酸类药物,能促进细胞氧化还原功能,使肝脏功能旺盛,并能中和毒素、促进白细胞增生、阻止病原菌发育[27]。

酶解后的卤汁中不仅氨基酸的种类增加,各类氨基酸的含量出现了较大的增长。酶解后的氨基酸总量相比于酶解前增加了3.67倍,必需氨基酸含量增加了9.56倍,鲜味氨基酸和药效氨基酸由于包含了谷氨酸,基数较大,增加幅度相对较小,其中鲜味氨基酸增加了2.7倍,药效氨基酸增加了3.06倍。

酶解卤汁中具备功能活性的非蛋白氨基酸含量也有明显增加,如γ-氨基丁酸、肌肽等。其中,γ-氨基丁酸增加幅度较小,仅增加2.76倍。而肌肽含量增加较多,酶解后的肌肽含量由41.66 mg/mL增加至327.10 mg/mL,增加了6.98倍。γ-氨基丁酸(GABA)是一种天然活性成分,为非蛋白质氨基酸,具有镇静神经、抗焦虑、降血压、改善脑机能,具增强记忆力、改善失眠等功效[28-29]。与刘玉凌等[30]研究结果相符,酶解后制得的鸡肉汤所含的低分子挥发性风味成分的种类和含量远比未经水解的鸡肉制得的多。肌肽是一种天然的生物活性肽,它广泛存在于动物的肌肉中,主要组成是β-丙氨酰和L-组氨酸。研究表明肌肽不仅能够影响食品风味的形成,还具备抗氧化、调节免疫、抗衰老、抗癌等多种活性功能[31-32]。

3 结论

本实验通过单因素和响应面实验优化,确定盐焗鸡卤汁酶法水解的最优工艺条件为:酶用量12000 U,酶解温度48 ℃,pH7.6,酶解时间6 h,此条件下卤汁水解度为14.73%,模型预测值为15.46%,误差为0.73%。表明采用响应面法优化的水解工艺参数可靠,有较好的实用价值。

酶解后卤汁中游离氨基酸种类达到30种,主要包含有8种人体必需氨基酸、鲜味氨基酸和药效氨基酸,与酶解前相比,新增氨基酸5种,氨基酸总量增加了3.67倍,必需氨基酸含量增加了9.56倍,鲜味氨基酸、药效氨基酸及肌肽含量分别增加了2.7倍、3.06倍、6.98倍。

[1]杨万根,孙会刚,王卫东,等. 盐焗鸡翅生产工艺优化[J]. 食品科学,2010,31(20):522-526.

[2]宋贤良,成亚斌,黄凯信,等. 精炼盐焗鸡卤汁分离鸡油的基本特性[J]. 食品与发酵工业,2015,41(6):155-158.

[3]杜垒,谢伟,徐幸莲,等.复卤前后盐水鸭老卤基本成分与安全指标变化[J]. 食品科学,2009,30(13):101-104.

[4]曹宝忠,苏迎会,许新军. 盐渍菜卤汁综合利用技术研究[J]. 中国调味品,2011(2):78-82.

[5]黄凯信,陈庆,宋贤良,等. 盐焗鸡卤汁分离鸡油脱酸工艺的研究[J]. 中国调味品,2013,38(3):36-40.

[6]成亚斌,黄凯信,宋贤良,等. 不同卤制次数的盐焗鸡卤汁中的营养成分变化规律[J]. 食品与发酵工业,2014,40(3):129-133.

[7]刘登勇,谢伟,徐幸莲. 盐水鸭卤水中挥发性物质用其风味特性分析[J]. 食品研究与开发,2011,32(4):118-121.

[8]黄凯信,陈庆,宋贤良,等. 盐焗鸡卤汁基本成分及风味物质分析[J]. 食品科学,2013,34(12):254-265.

[9]丁安子,乔宇,汪兰,等. HS-SPME分析酱卤鸭脖卤汤挥发性成分[J]. 湖北农业科学,2017,56(3):919-923.

[10]刘登勇,刘欢,戚军,等. 扒鸡卤汤基本营养成分在反复卤煮过程中的变化规律[J]. 食品工业科技,2016,37(24):176-180.

[11]黄凯信,陈庆,宋贤良,等. 响应面法优化盐焗鸡卤汁分离鸡油脱色工艺的研究[J]. 食品工业科技,2012,33(19):243-246.

[12]Zeng X F,Bai W D,Zhu X W,et al. Browning intensity and taste change analysis of chicken protein-sugar maillard reaction system with antioxidants and different drying processes[J]. Journal of Food Processing and Preservation,2017,41(2):1-7.

[13]Dinesh D J,Sun H K,Hyun J L,et al. Comparison of the amounts of taste-related compounds in raw and cooked meats from broilers and Korean native chickens[J]. Poultry Science,2014,93(12):3163-3170.

[14]Sun W,Zhao M,Cui C. et al. Effect of Maillard reaction product derived from the hydrolysate of mechanically deboned chicken residue on the antioxidant,textural and sensory properties of Cantonese sausage[J]. Meat Sci,2010,86:276-282.

[15]Wu Q Y,Xiong X T,Zhang X L,et al. Secondary osteoporosis in collagen-induced arthritis rats[J]. Journal of Bone and Mineral Metabolism,2016,34(5):500-516.

[16]Zhuang Y L,Sun L P,Zhao X,et al. Antioxidant and melanogenesis-inhibitory activities of collagen peptide from jellyfish(Rhopilema esculentum)[J]. Journal of the Science of Food and Agriculture,2009,89(10):1722-1727.

[17]Jing A,Bo L. Amino acid composition and antioxidant activities of hydrolysates and peptide fractions from porcine collagen[J]. Food Science and Technology International,2012,18(5):425-434.

[18]Wang L,Wang Q,Liang Q F. Determination of bioavailability and identification of collagen peptide in blood after oral ingestion of gelatin[J]. Journal of the Science of Food and Agriculture,2015,95(13):2712-2717.

[19]Wang J B,Zhang Z F,Pei X R,et al. Effects of marine collagen peptides on blood glucose and lipid metabolism in hyperinssulinemic rats[J]. Journal of Hygiene Research,2010,39(2):254-262.

[20]朱瀛,赵改名,柳艳霞,等. 中性蛋白酶水解鸡骨泥制备短肽工艺优化[J]. 农业工程学报,2016,32(12):309-314.

[21]Udeninwe C C,Mohan A,Wu S H. Peptide aggregation during plastein reaction enhanced bile acid-binding capacity of enzymatic chicken meat hydrolysates[J]. Journal of Food Biochmistry,2015,39:344-348.

[22]孙月梅. 大豆抗氧化肽酶法制备及其活性保护技术研究[D]. 哈尔滨:东北农业大学,2008.

[23]Onuh J O,Girgih A T,Aluko R E,et al. Inhibitions of renin and angiotensin converting enzyme activities by enzymatic chicken skin protein hydrolysates[J]. Food Research International,2013,53:260-267.

[24]薛蕾.苦杏仁蛋白及抗氧化活性肽制备工艺研究[D]. 杨凌:西北农林科技大学,2012.

[25]陈怡颖,丁奇,赵静,等. 鸡汤及鸡肉酶解液中游离氨基酸及呈味特性的对比分析[J]. 食品科学,2015,36(16):107-111.

[26]贺继铭. 国内外乙醇胺生产现状及发展趋势[J].石油化工技术经济,2007,23(4):58-62.

[27]毛庆祥,杨天德. 胱氨酸/谷氨酸反向转运体的研究进展[J]. 生理学进展,2014,45(6):434-438.

[28]Priscila Del Campo C,Garde-Cerdan T,Sanchez A M,et al. Determination of free amino acids and ammonium ion in saffron(CrocussativusL.)from different geographical origins[J]. Food Chemistry,2009,114(4):1542-1548.

[29]Lamberts L,Rombouts I,Delcour J A. Study of nonenzymic browning in alpha-amino acid and gamma-aminobutyric acid/sugar model systems[J]. Food Chemistry,2008,111(3):738-744.

[30]刘玉凌,陈雅韵,夏杨毅. 酶解鸡汤熬制过程中蛋白质和氨基酸的变化[J]. 食品工业科技,2015,36(24):235-238.

[31]Rashid I,van Reyk D M,Davies M J. Carnosine and its constituents inhibit glycation of low-density lipoproteins that promotes foam cell formationinvitro[J]. FEBS Letters,2007,581(5):1067-1070.

[32]Boldyrev A A,Aldini G,Derave W. Physiology and pathophysiology of carnosine[J]. Physiological Reviews,2013,93(4):1803-1845.