轮毂闭式预锻,开式终锻成形工艺

2018-05-29陈炜陈镇吴磊东风锻造有限公司

文/陈炜,陈镇,吴磊·东风锻造有限公司

目前,我厂的轮毂已达二十多个品种,对于热模锻压力机上生产的轮毂锻件,主要有两种成形方式:一种是开式锻造,它以锻件法兰处作为分模面,锻模上设计桥部和仓部。在成形过程中,预、终锻工步都不能有效阻止多余金属向飞边仓部流动,造成材料浪费严重,下料方式为剪切下料,精度要求不高。

另一种是闭式锻造,模具上不设计桥部和仓部,锻造过程中没有飞边的产生,下料方式为锯切下料,棒料重量精度要求较高。实际生产过程中,由于坯料直径公差等多种因素的影响,下料精度很难保证,同时锻造生产过程中因上下模成形镶块的磨损和老化,镶块之间的间隙会越来越大。由于坯料重量的变化和镶块间隙的变大,经常会在上下模之间产生纵向毛剌。如果在预锻工步产生了纵向毛刺,在终锻工步上锻打时,这些纵向毛刺就有可能被压入锻件本体,在法兰边缘形成折纹,造成废品。

在对轮毂采用闭式预锻、开式终锻成形的实践中可以看出,闭式预锻、开式终锻利用了传统闭式模锻的挤压原理,继承了闭式锻造控制金属流动能力强的特点,避免了预锻产生毛刺在终锻形成折纹的可能,又结合了开式锻造容纳多余金属的优点,提高了材料利用率和良品率。

原锻造生产工艺

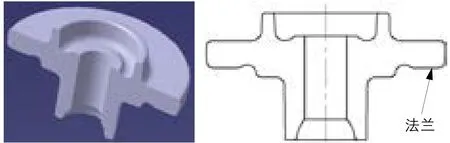

图1所示的轮毂是我公司为神龙公司生产的锻件,由于生产量较大,只要每个锻件能稍微节约点原材料,每年的效益仍很可观,原先采用闭式锻造工艺,后来采用开式锻造工艺。

图1 轮毂锻件图

闭式锻造

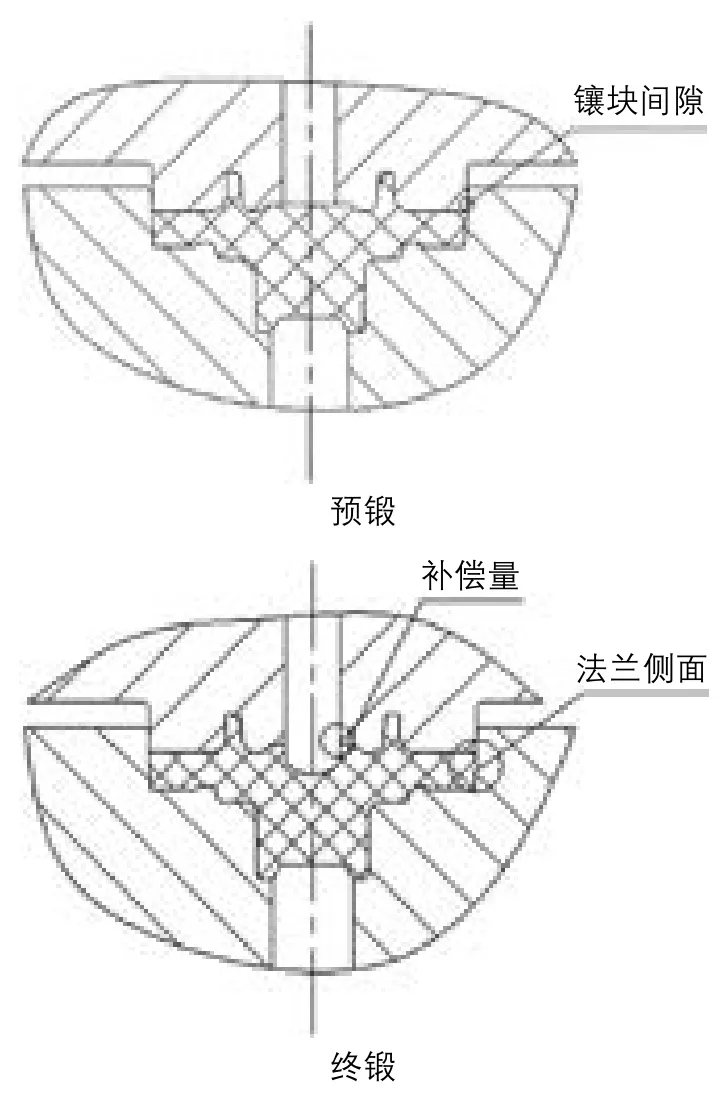

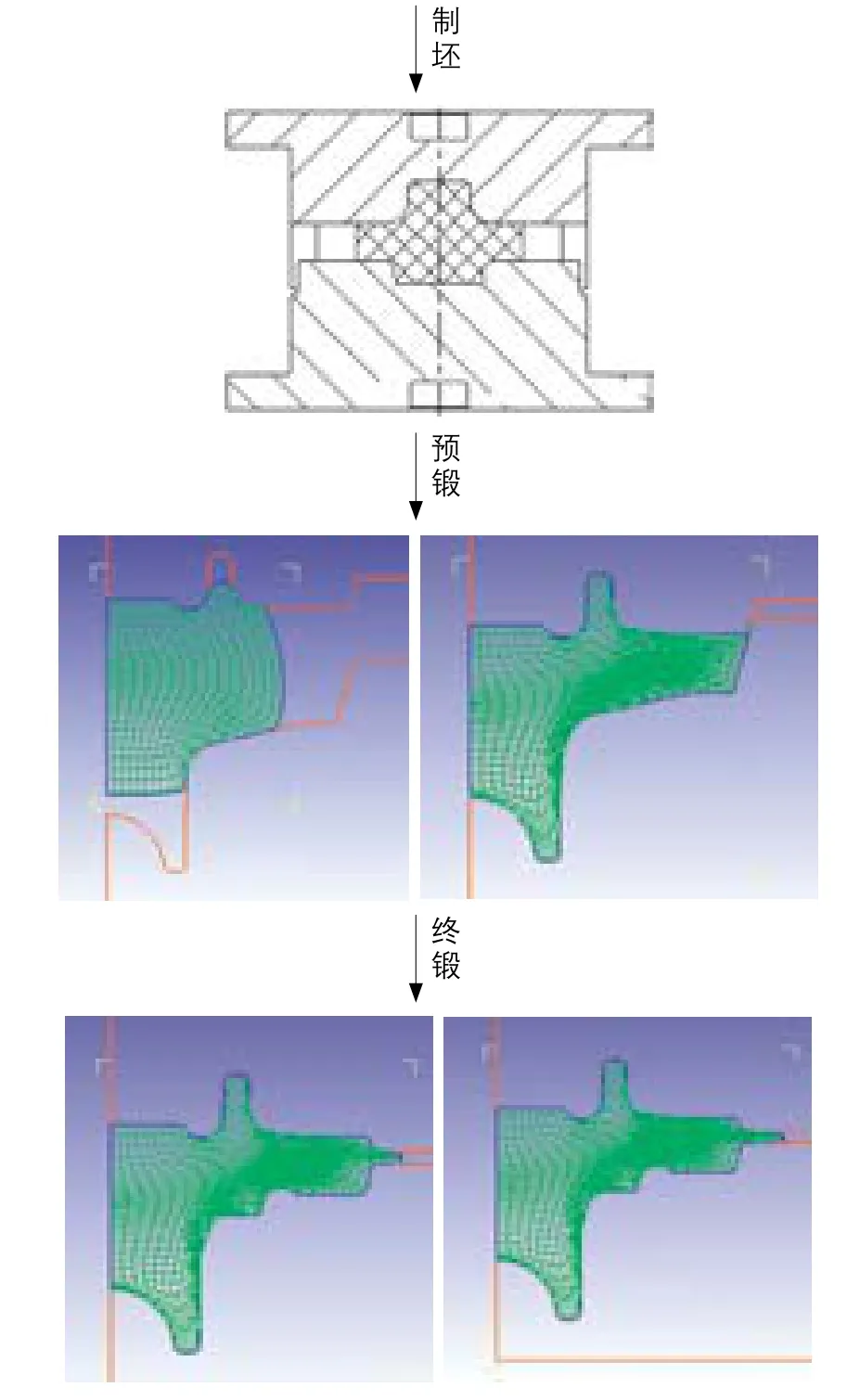

闭式锻造又称为少无飞边锻造,能大大提高材料利用率,锻件精度等级从普通级升至精密级,但在生产该轮毂的过程中也出现了不少问题。闭式锻造轮毂生产工步分为加热、制坯、预锻、终锻、挤孔、校正、车毛刺。图2是闭式锻造轮毂成形过程,问题主要出现在预锻、终锻、挤孔和校正工步。

⑴预锻时,受坯料直径公差等多种因素的影响,下料精度很难保证,如果预锻法兰锻打过薄,多余的金属无法排出,将会在法兰边缘产生毛刺,继而在终锻时压入本体,在法兰边缘形成折叠造成废品,同时由于毛刺的作用,镶块间隙会因磨损而不断加大,模具成形和起模时模具所承受的力会大幅度增加,模具寿命降低。

图2 闭式锻轮毂成形过程

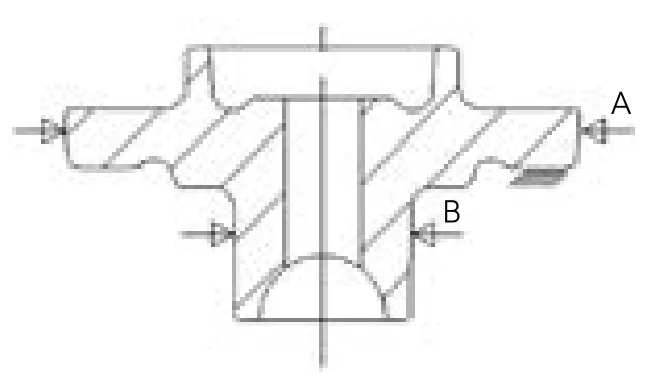

⑵终锻时,虽然在锻件的挤孔部位加了一定量的补偿量,但在挤孔时仍有不同程度的拉塌变形,造成废品。同时,锻件轮廓接触型腔塌陷以及终锻上模镶块较深的挤压筒作用使得锻件顶出困难,顶出后法兰变形严重需要热校正,终锻时法兰边缘会产生毛刺,热校时毛刺可能压入法兰本体。一般的做法是将法兰侧面的拔模角度加大,在热校时将法兰毛刺压到本体外,但和神龙公司沟通了解其加工后不能采用上述做法,他们的加工方式是:

首先用机械三脚夹钳夹着A面,然后再用底面找平完后夹钳旋转90°,再用机械三脚夹钳夹着B面加工法兰面和法兰侧面(图3),综上所述, A面必须有一定竖直圆筒面存在,而不能有斜面和毛刺,方便夹钳夹稳,所以不能简单加大法兰侧面的拔模角度,因为毛刺和变形以及加工方面的问题,公司最终放弃了闭式锻造该轮毂,改用开式锻造。

图3 轮毂加工装卡图

开式锻造

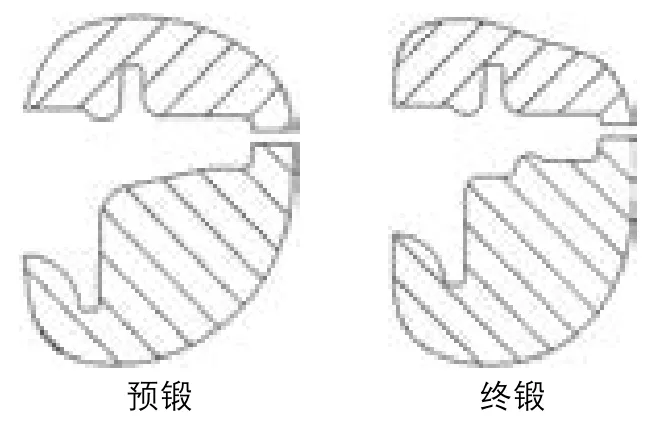

开式锻造避免了闭式预终锻产生毛刺的可能,并且切边时在法兰侧面形成了一定量的竖直圆筒面,方便装夹;但因分模面上有锻打飞边需要切边和法兰变形后的热校以及挤孔的不稳定性,锻件中心孔需要钻床加工。相比闭式锻造,开式锻造提高了良品率,但增加了原材料的投入,增加了钻孔所用的人工成本。图4是开式锻造轮毂成形过程,轮毂生产工步分为加热、制坯、预锻、终锻、切校、机加钻孔。

图4 开式锻造轮毂成形过程

锻造工艺改进

为了保证锻件的良品率,同时降低锻件的材料消耗,经过设计评审和讨论,确认在预锻工步采用闭式锻造工艺,终锻工步采用开式锻造工艺生产,设计过程如下:

⑴终锻:为了保证锻件的良品率,考虑到锻件的后续加工,仍采用原开式锻造终锻模和切校模,但闭式预锻必定可以减小坯料的规格,同时又要保证切边时飞边可以顺利的切下,故坯料体积可以用如下公式计算:V= V1+ V2

式中:V-坯料体积;V1-将未钻孔的锻件法兰厚度加上公差的三分之一后,回转算体积;V2-(5~8)个宽度的飞边体积(保证切边顺利的最小飞边量)。

⑵预锻:预锻采用闭式,可以节约原材料,较开式增加了成形能力,迫使金属向模具深、长、窄部分流动,锻造过程中产生的纵向毛剌成7°~15°的角度向外倾斜,并保证预锻件放入终锻型腔时,这些纵向毛刺没有进入终锻模膛中,从而避免了在终锻工步因毛刺压入锻件而产生废品,这样就可有效地降低闭式锻造对坯料锯切精度的要求。

⑶制坯:对于闭式锻造来说,坯料的定位是一个关键的问题,它决定着制坯是否成功。在锻打的过程中,坯料定位要准确,制出来的坯形不能产生偏料现象,避免终锻产生一边拉毛刺,一边充不满情况,同时还要具有一定的型腔,在预锻时好放入型腔中,故采用原闭式制坯模。根据这一思路,进行模拟分析如图5所示。

从模拟的结果可以看出,金属流线沿型腔分布,没有紊乱的现象,完全符合客户的要求。据此重新设计了工装图,新工装经过调试,生产出了合格的锻件。

锻造工艺改进后的效果

⑴改进后的工艺,采用锯床下料,但是跟完全的闭式锻造工艺相比,对下料的精度要求降低了。完全的闭式锻造工艺要求的下料重量公差约为±(3~5)g,而新工艺对重量不作特别要求,一般按±15g控制即可,从而大大降低了人工控制下料的难度。

⑵提高锻件的精度,因为半封闭的阻力台,起到了导向的作用,预成形毛坯精度提高,减小了由于预成形件的错差给终锻造成的影响。

图5 改进后的成形过程

⑶节约了原材料,半闭式成形工艺,可以有效地限制金属向飞边仓部流动,减小了飞边宽度、厚度,达到节约材料的目的。

⑷节材效果:每个锻件比原工艺节材0.12公斤,按每年年产35万件计算,可节材0.12×350000=42000公斤,30MnVS材料每吨6300元,可创效为42×6300=264600元。

结论

采用闭式预锻,开式终锻成形技术,既可发挥闭式锻造工艺节材等优点,又可发挥开式锻造工艺对于下料精度要求不高等优点,非常适合于工厂实际生产情况,该技术可广泛应用于开式锻造的回转体锻件中,均可达到节材降耗的效果。