一种SUV转向臂轴锻件分模面磁痕分析及锻造工艺改进(上)

2018-05-29周纯涛赵明伟薛斌斌杨立文河南中轴福漫锻造有限公司

文/周纯涛,赵明伟,薛斌斌,杨立文·河南中轴福漫锻造有限公司

SUV转向器制造过程中的磁粉探伤检测时,转向臂轴产品会产生批量性的非相关磁痕,对SUV转向臂轴加工工艺的复检和对可能原因进行实验后得知,这些磁痕产生的根本原因是由于材料本身金属组织的不均匀性引起的;提出了改进锻造工艺及控制转向臂轴钢材中心非致密层尺寸的方法,来减低磁痕的产生,以供同行参考。

SUV转向器转向臂轴在制造过程中的磁痕检测时,常常有被判为非相关磁痕的产品。而这些被判为非相关磁痕的产品常常被当作废品处理。但是,我公司接到客户单位反馈3个批次转向臂轴,磨削后探伤,在分模面位置出现批量磁痕。用荧光磁粉探伤200件转向臂轴热处理前状态,没有发现磁痕。这种批量性非相关磁痕事故给企业带来了严重的经济损失,针对这些严重的质量事件,多功能小组开展了大量的技术分析工作,找出了产生这一现象的原因,并制定了相应的改进措施。

产品信息

锻件重量为3.5kg,材质为20CrMnTiH4,锻造工艺为:下料→加热→终锻→切边→热处理→表面清理→磁粉探伤→发货。锻件形状如图1所示。

图1 锻件三维图

成品加工工序为:钻孔→粗车→精车→铣齿→热处理渗碳→精磨→磁粉探伤→成品分模面磁痕缺陷如图2所示。

图2 转向臂轴分模面磁痕

缺陷产生原因分析方案

我公司先从生产工艺开始排查,按照转向臂轴的生产工艺过程,从材料复检、下料、加热、锻造、切边、正火、不完全淬火+回火、磁粉探伤几个方面进行排查,排查结果如下。

材料复检

⑴原材料生产标准。经调查发现,转向臂轴的原材料是20CrMnTiH4,材料供应公司的标准未发生变化。

⑵其他检测。对比出现磁痕批次产品的钢材外观、钢材直径发现并无差异;而在低倍组织检测时发现,心部疏松存在一定差异,材料供应商技术标准未对心部疏松面积进行规定。将7月、8月到货钢材的五大元素C、Si、Cr、Mn、Ti和S、P进行对比分析,没有发现不合格;对塔形试棒按要求进行复检,塔形检测探伤根据臂轴探伤轴向电流:820~960A,纵向电流:1100~1300A,要求控制;检测结果:塔形发纹合格。

综上所述,低倍组织复检时发现心部疏松存在一定差异,材料供应商技术标准未对心部疏松面积进行规定。

下料

转向臂轴工艺要求下料长度为284~285mm,随机抽取50件进行长度测量,发现过程能力CPk=1.64。说明:现有下料设备能力可以满足工艺要求。

加热

在复查加热过程中,在线测温装置出现故障,故利用手持测温仪进行过程巡视时存在能力不足问题,需要考虑增加一套测温装置作为备用。

锻造

锻造模具的材质为5CrNiMo,图纸要求模具硬度在40~45HRC之间,实际抽查结果为新模具和翻新模具硬度均符合工艺要求。

模具在使用过程中最容易磨损变形的位置是分模面位置,为此将新、旧模具分模面位置R角进行了测量,新模具工艺要求为R2,实测为R2、旧模具实测为R2.5~R3.5,检测如图3所示。

图3 模具分模面位置R角测量

锻造设备:近期未对1000t压力机进行大修。

人员情况:锻造车间一线锻工,一直从事转向臂轴和螺母的锻打,经验丰富,人员稳定情况正常。

综上所述:锻造模具、设备和人员都在可控范围。

切边

新切边模具的刃口为直角,而使用后的切边模具刃口不再是直角,变成圆弧,测量刃口圆弧R<1mm。为了了解新旧模具对飞边厚度的影响,分别对新旧模具飞边的厚度进行测量,测量4个位置如图4所示。通过测量50件新旧模具飞边厚度可以看出新模具飞边厚度都小于旧模具的,说明旧模具R角变大,会造成切边吃力使得飞边上翘变形。采用一套终锻模具配两套切边模具的方式进行使用控制。

图4 飞边厚度测量

工艺要求切边温度为(900±70)℃,利用手持测温枪现场连续测量50件切边温度,50件都符合要求,CPk=1.3。

正火

生产的K4O臂轴的批次为5154-520D,正火设备都使用是5#/6#/7#三个台车炉,设备正常;工艺要求的加热+保温时间是(270±10)min,通过统计升温时间和保温时间没有发现异常点,只是在复检炉温时炉口和心部存在22℃的温差;经检测,炉温差异和保温时间对产品金相组织的影响不大。

不完全淬火+回火

复检工艺执行情况时发现,实际在抽查的过程中,温控表显示正常,满足工艺要求。经检测不完全淬火+回火后产品金相组织和硬度并无异常。

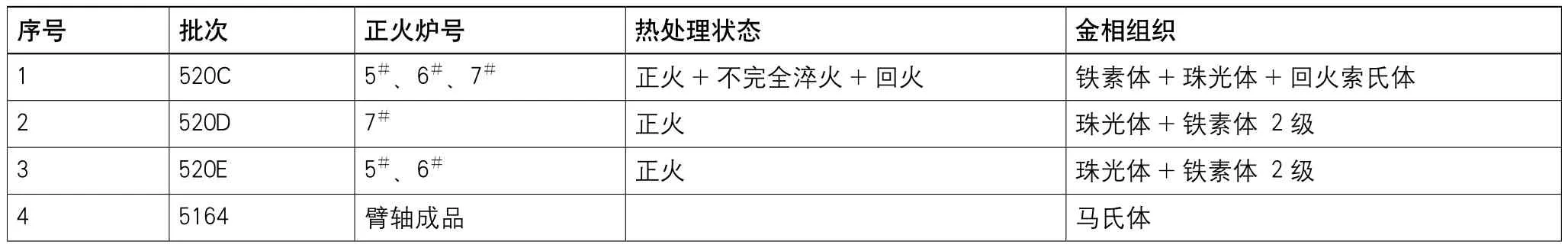

表1 热处理后三种产品的探伤情况

表2 各批次热处理状态及热处理后金相组织情况

磁粉探伤

复检工艺执行情况时发现磁粉液浓度、电流和电压参数都在工艺要求内。对5个锻造批次的锻件进行复检,未发现分模面磁痕缺陷。

实验法检验可能存在的原因

验证新、旧模具锻造过程对磁痕产生的影响

新模具是指新加工的终锻模具和新的切边模具,旧模具是指已经锻造720件产品后的终锻模具。具体的试验方案为:将旧模具批次修改为5201,锻打200件锻件;新模具批次为5202,锻打500件锻件;将未切边的2件5179、1件517C、1件5181、4件5184、4件5186批次产品用氧气气割料边,用砂轮机打磨掉残余料边和个别标识字母。将上述三种状态产品一起正火及不完全淬火+回火后检测统计磁痕数量。

在正火过程中,温度和保温时间均正常,出炉后将产品倾倒在铺满铁板的地面上,用吹风机吹冷,冷却后抽检正火后的硬度。在不完全淬火+回火的过程中,温控表显示加热区实际三个温度区的温度分别为793℃、806℃、801℃满足要求,淬火介质使用无机淬火液(盐+水),淬火液介质温度30℃,淬火冷却时间90s,温控表显示回火区实际四个温度区的温度分别为427℃、450℃、542℃、544℃满足要求。

表1为三种状态产品一起正火及不完全淬火+回火后检测统计磁痕数量,从检测结果来看,新旧切边模具、新旧锻造模具与磁痕无直接关系。

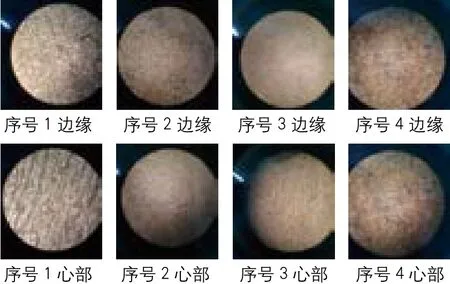

验证热处理对金相组织的影响

为了查找正火、不完全淬火+回火对金相组织的影响,对批次为520C、520D、520E、5164的产品分别进行不同方式热处理后,检测其金相组织。热处理状态及结果见表2。

图5 各批次产品不同热处理后的金相组织图

图5 为各批次产品不同热处理后的金相组织图。从检测结果来看:正火+不完全淬火+回火的金相组织和正火金相组织没有明显变化。

《一种SUV转向臂轴锻件分模面磁痕分析及锻造工艺改进》(下)见《锻造与冲压》2018年第9期