全纤维曲轴多向模锻成形CAE分析

2018-05-29任杰任运来牛龙江上海电机学院

文/任杰,任运来,牛龙江·上海电机学院

随着经济的增长,造船行业也随之蓬勃发展,内燃机的需求与日俱增。曲轴是内燃机的关键组成部分,曲轴质量的好坏对内燃机有着至关重要的影响。为了保证曲轴的性能和可靠性,在生产曲轴时除了使用优质的材料外,曲轴的加工工艺也是非常重要的。

全纤维曲轴多向模锻成形是多向模锻技术,通过多向模锻机的水平运动与垂直方向的弯曲运动结合完成曲轴的成形。在曲轴成形过程中,材料的纤维没有遭到破坏,使最终成形的曲轴有着良好的综合机械性能,所以这种方法又被称为全纤维锻造。

一般曲轴锻造加工是由锻造工程师根据经验来制定工艺,设计模具,首先对曲轴的单个曲拐成形试制,然后由试制的结果调整工艺,修改模具。再次试制曲轴的单个曲拐,直至曲拐的成形达到设计要求,这种试制模式代价较大。为了改变这种情况,本文运用锻造有限元模拟软件对曲轴进行数值模拟仿真,预测锻造过程的变形力、温度场、应力应变,缩短了曲轴锻造的周期和降低了试验成本。

曲轴多向模锻工艺

全纤维曲轴多向模锻是一项全新的曲轴锻造工艺。多向模锻是在模锻液压机上,利用多分模面的组合模锻对坯料多个方向成形的模锻方法,综合了挤压和模锻的优点,解决了传统锻压机局限性和效率低等弱点,有效改善了传统的R-R法和T-R法在曲轴锻造过程中不能调节速度参数,不能改变弯曲力和镦粗力的缺点。

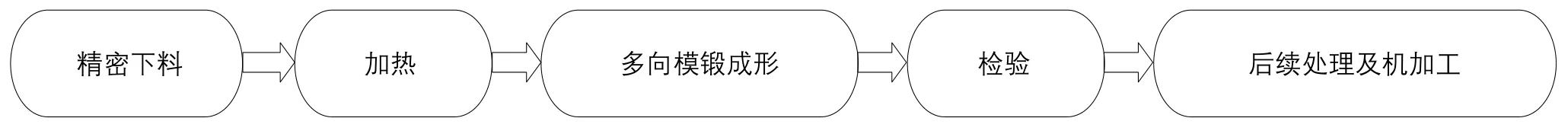

曲轴多向模锻工艺流程制定

曲轴多向模锻是当金属坯料被加热到再结晶温度以上,金属坯料在模锻型腔内受较大挤压力,而被迫流动充满型腔,从而获得完整锻件的一种压力加工方法。综合曲轴锻件形状结构和多向模锻锻造工艺,制定全纤维曲轴多向模锻成形工艺,流程如图1所示。

图1 工艺流程图

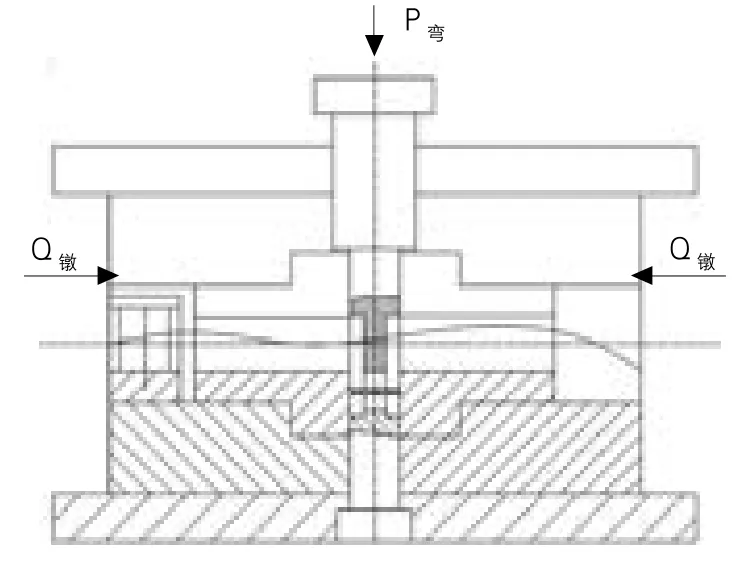

曲轴多向模锻成形原理

曲轴多向模锻成形如图2所示,模具放置在多向模锻液压压力机工作台上,压力机动梁向下运动,完成模具的合模。上弯曲模在上冲头的带动下向下运动,对坯料进行弯曲。与此同时,多向模锻机的水平冲头带动水平镦粗模左右平动,从而完成坯料的镦粗。坯料的弯曲和镦粗两个成形动作同时进行,这样就完成了一个曲拐的成形。将坯料已成形的一个曲拐向后移至定位模上卡住且能完成与下一个要成形的曲拐成120°的定位。对下一个曲拐的成形部位进行加热,合模,进行下一个曲拐的成形加工。

图2 多向模锻成形示意图

多向模锻成形工装设计

曲轴弯曲成形时,将模具放置在多向模锻压力机工作台上,压力机动梁向下运动,完成模具的合模。上弯曲模在上冲头的带动下向下运动,对坯料进行弯曲。同时进行的压力机两个水平冲头分别带动前后压紧模运动,压紧模利用斜面,将力传递给镶块,这样便将多向模锻压力机水平冲头的运动转化为镶块沿导轨方向的运动,镦粗模固定在镶块上,从而完成坯料的镦粗。坯料的弯曲和镦粗两个成形动作同时进行,这样就完成了一个曲拐的成形。之后压力机回程,将成形的一个曲拐向后移至定位模上卡住并完成与下一个要成形的曲拐成120°的定位。然后对下一个曲拐的成形部位进行加热,合模,进行下一个曲拐的成形加工。

根据曲轴结构及成形过程,结合多向模锻工艺,设计的工装结构如图3所示。

图3 工装主视图

该工装主要有以下几个特点:

⑴采用多向模锻压力机,该压力机可以同时提供水平方向的镦粗力和垂直方向的弯曲力,且水平和垂直方向压力和速度都可以根据曲拐的成形情况进行调节,而不用改变工装结构。

⑵当生产不同型号的曲轴时,仅需更换工装的镦粗模和弯曲模即可,降低生产成本,且工装采用了易于定位和安装的镶块组合,方便生产。

⑶在曲拐成形过程中,水平冲头可以通过工装模具的斜面传递,将力转化为曲拐的镦粗力,且能保证镦粗所要求力的大小,实现压力机工作压力的优化分配。

⑷工装在镦锻成形曲轴时,所需坯料无需预锻,光棒料直接成形,减少工序,提高生产效率。

⑸工装在镦锻成形曲轴时,左、右镶块利用导柱定位进行合模和开模;导柱上套有弹簧,开模时利用弹簧的弹力将镶块弹开完成开模。

曲轴多向模锻成形CAE分析

有限元模型的建立

根据多向模锻工艺要求,设计了曲轴的坯料和相应的模具并导入有限元软件Forge中做前处理。由于单拐锻造具有对称性,取曲轴的1/4建模。图4所示为曲轴坯料和主要模具在初始阶段相对位置图。图5所示为曲轴坯料和模具在挤压阶段相对位置图。

图4 初始阶段相对位置图

图5 挤压阶段相对位置图

计算条件的设定

⑴材料参数的设定。

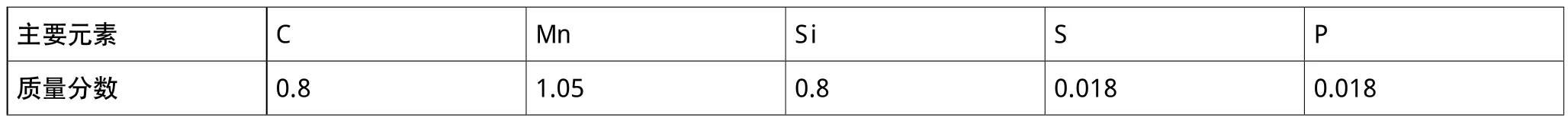

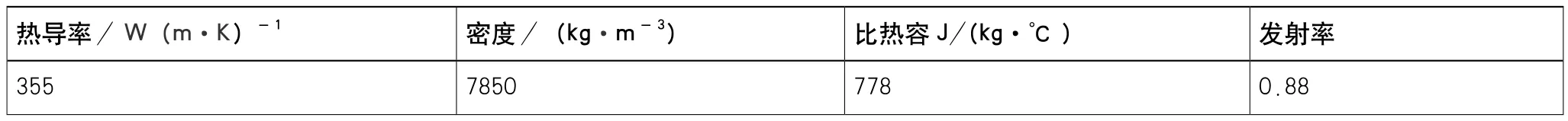

曲轴的毛坯材料选择38MnSi4,采用刚粘塑性有限元模型,坯料初始锻造的温度为1200℃,模具初始预热设定温度为250℃。温度和应变速率这两个因素在金属的塑性成形中对材料的塑性和变形阻力至关重要。曲轴选用的材料质量分数和热学性能参数分别如表1和表2所示。

⑵其他计算条件。

上弯曲模的总行程为117mm,设定增量量步100步,平均增量位移1.17mm;水平镦粗的总行程为120mm,设定增量量步100步,平均增量位移1.17mm;模具为刚性体,模具与坯料之间的摩擦采用双向粘结模型。

数值模拟结果分析

温度场分析

在热锻过程中,温度是影响曲轴成形的显著因素,在锻造的过程中为了使坯料具有良好的可锻性,并且在锻造过程中使坯料具有较佳的内部组织性能,必须保证坯料锻造时在合理的温度范围内;坯料在锻造时其内部温度的不均匀分布,将会导致锻件强度不能均匀分布,金属塑性差。分析温度场的分布对曲轴的成形影响是非常有用的。

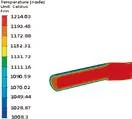

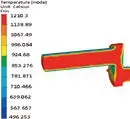

图6、图7为曲轴在多向模锻过程中,曲轴的温度分布云图。由温度云图可以看出温度由外而内呈阶梯状变化,曲柄臂处这部分的温度有所增高,因为此处变形最大,由塑性变形转化的热量最多;同时,温度的分布还与坯料和模具接触有关,与模具先接触的区域,与模具接触时间较长,由于热量的传递,温度降低较大,由外向里逐渐减小。通过温度云图分析得出,曲轴成形时,将模具预热,可以减少坯料的热量损失,有利于金属材料的流动,在镦锻成形的后期金属的流动对成形至关重要,从整个云图来看,曲轴内温度分布是基本均匀的,能够保证曲轴锻件内部良好的组织性能。

表1 38MnSi4主要元素的化学成分(%)

表2 38MnSi4的热性能参数

图6 上弯曲模下移28.8mm时的温度云图

图7 上弯曲模下移117mm时的温度云图

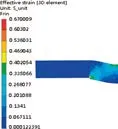

图8 上弯曲模下移28.8mm时的等效应变云图

图9 上弯曲模下移115.2mm时的等效应变云图

图10 上弯曲模下移28.8mm时的等效应力云图

图11 上弯曲模下移115.2mm时的等效应力云图

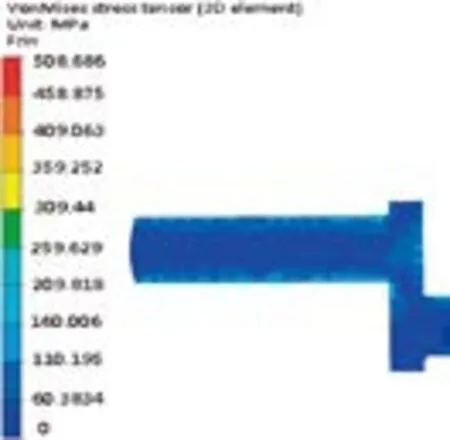

等效应变和等效应力

锻件的等效应变反映了金属的变形情况,金属变形越剧烈则等效应变越大,等效应变越大,可以闭合坯料内部的缺陷,等效应变分布均匀则锻件内部质量越好。图8、图9为等效应变分布云图。等效塑性应变主要集中在曲柄臂上,表明曲柄臂这部分为曲轴变形的主要区域,由于主轴颈为刚性区,等效应变量几乎没有。曲柄臂上等效应变的分布主要集中靠近曲拐颈和主轴颈的副对角线上,副对角线上下区域的等效应变最大,说明坯料在这里的变形非常剧烈,而在曲柄臂其他部分应变场分布比较均匀。

图10、图11为等效应力的分布云图。因为主轴颈左下部和曲轴臂右上部与模具直接接触,而且变形较剧烈,与模具保持接触的时间较长,温度下降比较明显,等效应力最大值将可能会出现在该区域,由等效应力云图可以看出等效应力最大值恰好出现在这里,这将可能对模具造成很严重的影响。

等效应力的分布与等效应变与温度的分布三者相关,曲柄臂上较大的塑性应变可以保证曲轴对强度和刚度的较高要求,以承受工作时复杂的载荷。通过对多向模锻的数值模拟可以发现曲柄臂上应变分布比较均匀,大部分金属都参与了塑性变形,说明了多向模锻的成形工艺可以使曲轴获得非常良好的组织性能。

结论

通过对全纤维曲轴多向模锻成形过程进行CAE分析,获得了全纤维曲轴多向模锻成形过程中的温度场、等效应力、等效应变的变化规律,可以避免在实际成形过程中可能出现的一些缺陷,为制定曲轴的实际锻造工艺提供理论依据及技术支持。