卷烟生产中梗签二次分离装置的设计*

2018-05-29王胜枝肖伟忠蔡培良樊瑜瑾杨剑锋李浙昆

□ 王胜枝□ 肖伟忠□ 蔡培良□ 樊瑜瑾□ 杨剑锋□ 李浙昆

1.红云红河烟草(集团)有限责任公司 曲靖卷烟厂 云南曲靖655000

2.昆明理工大学机电工程学院 昆明650500

1 研究背景

烟叶被晒干切成丝时,叶片上的茎也会一同留在烟丝中,这就是烟丝中梗签的来源。在生产成品卷烟时,如果烟丝中梗签含量太高,则对卷烟的质量口感都会有负面影响;同时梗签的存在也会影响机器的工作性能,使得机器的工作部件快速磨损[1]。梗签在一次分离后还有许多残留,因此需进行二次分离,梗签二次分离装置的核心在于悬浮装置中风速的控制和软管横截面积的设计。在此通道中,梗签和烟丝将被分离;若分离的梗签比例过高,则梗签会带走一部分有用的烟丝,不仅造成浪费,而且会降低企业利润。如果分离太少,烟丝又不满足质量要求。梗签被剔除越多,则一同被带走的原料烟丝也会越多;通常而言,从质量要求高的烟丝中剔除出来的梗签中含有约10%~25%的合格烟丝,回收后集中作为垃圾处理,造成了烟丝的浪费和企业经济上的损失。所以,再次将剔除出去的烟丝重新回收利用已是一个急需解决的问题[2]。

现阶段我国的卷烟厂对梗签分离技术的研究从未停止,且投入越来越大,研究的成果也很丰富,然而多数只是在工艺上研究改进机器机构,以提高剔梗率,而对于悬浮装置的研究相对较少,笔者将对卷烟机梗签二次分离装置中悬浮技术作具体研究。

2 新型梗签二次分离总体结构设计

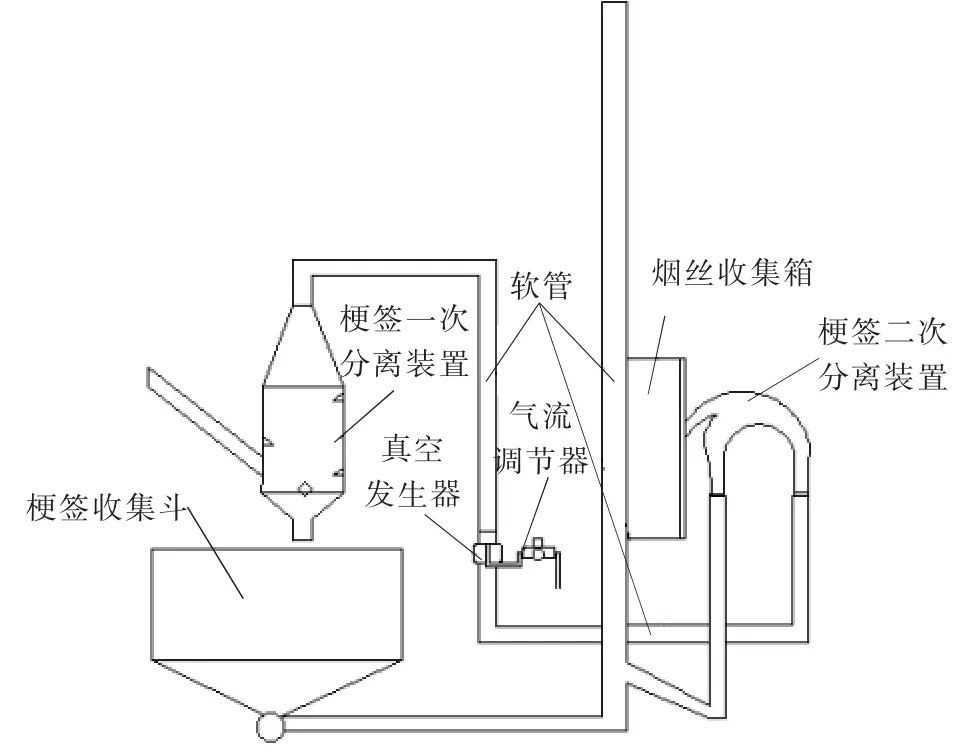

新型梗签二次分离总体结构如图1所示,其主要结构包括:真空发生器、气流调节器及梗签二次分离装置等。梗签二次分离装置通过软管与梗签一次分离装置相连,在梗签二次分离装置与梗签一次分离装置通过软管连接的中间,安装有一个真空发生器,并且这一真空发生器所产生的气流大小可以通过气流调节器调节。当真空发生器开始工作时,梗签一次分离装置和梗签二次分离装置便通过软管形成一个依次工作的整体,通过气流调节器调节气流大小来达到对梗签分离效果进行调节的目的,二次分离出来的梗签自动送入梗签收集斗,分离出来的成品烟丝直接送入卷烟机。

3 工作原理分析

▲图1 新型梗签二次分离总体结构

▲图2 新型梗签二次分离整体工作原理

图2所示为新型梗签二次分离整体工作原理,梗签混合物在梗签一次分离装置中一次分离后,在真空发生器产生的负压作用下进入软管,通过软管被输送到梗签二次分离装置中。真空发生器气源通过气流调节阀与外部气源相连。

当经过一次分离的梗签混合物被软管输送到梗签二次分离装置后,混合物将进行二次分离。梗签二次分离装置被设计成U形,如图3所示,腔体内空间较软管大,气流在梗签二次分离装置内速度变慢,气流压力变小,这时,相对成品烟丝质量较重的梗签便落入出料口,通过软管进入梗签收集斗,相对质量较轻的烟丝则在离心力的作用下,沿着外圆弧壁通过烟丝收集通道进入卷烟机后部烟丝收集箱内,从而起到梗签混合物二次分离的目的,提高烟丝的回收利用率[3]。

▲图3 梗签二次分离装置工作原理

4 梗签和烟丝的受力分析

在梗签二次分离装置中,梗签和烟丝的分离原理在前已叙述清楚,当梗签和烟丝在气流中受力平衡时,这时的气流速度分别称为梗签和烟丝的悬浮速度,根据烟丝和梗签的悬浮速度的不同,再通过负压风机产生一定的风速,使二者分离开来。接下来对烟丝和梗签在悬浮状态时的受力作一详细分析。

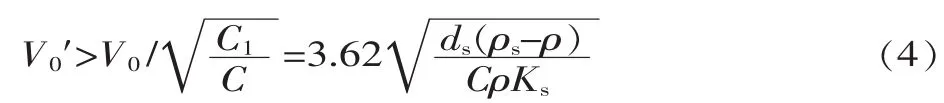

梗签和烟丝在梗签二次分离装置中会受到各种力的作用[4],包括重力、气流升力、阻力等。在风选过程中,由于形状不规则的梗签在气流中的阻力相比球形的大,因此与球形梗签具有相同质量的梗签中,球形梗签的悬浮速度最大。对于不规则形状的梗签悬浮速度计算,只需要将其换算成当量球体,然后将当量球体直径作为计算直径代入计算式,得出近似悬浮速度。因此如果只将梗签看成是等效悬浮在空气中的球体,且只是作简单的上下运动,则梗签受力示意图如图4所示。

▲图4 梗签受力示意图

设梗签当量球体直径为ds,悬浮速度为V0时,则梗签受到的气流升力F为:

式中:C为空气阻力因数,对于球体,一般取0.5;ρ为空气密度,正常的干燥空气可取1.20 kg/m3。

由于梗签在具有一定速度的气流中会受到一定的浮力,因此在气流中梗签所受的重力G为:

式中:ρs为梗签密度。

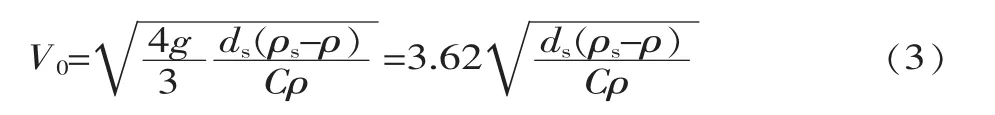

当F=G,也就是上述所求两力达到平衡时[5],这时即可求得悬浮速度V0为:

对于不规则形状的梗签悬浮速度计算,将当量球体直径代入计算式,得出梗签近似悬浮速度V0′,计算式为:

式中:C1为悬浮梗签的实际受力面积与空气的摩擦阻力因数;Ks为不规则梗签的外形修正因数,Ks=C1/C。

由式(3)和式(4)可以计算得到梗签的悬浮速度为4.5~6.5 m/s;同样可以得到烟丝的悬浮速度为2.5~3 m/s[6]。当风速小于2.5 m/s时,则对混合物的分离将不起作用,混合物无法到达梗签二次分离装置。当风速大于6.5 m/s时,梗签将一同被送入烟丝收集箱,梗签与烟丝无法被分离。因此只有将风速设置在3~4.5 m/s之间,才能达到预期分离的良好效果。

5 风机及软管参数选择

为了达到所需要的风速,对风机的选择至关重要。通过查阅相关文献对工厂现有设备的工作能力和效率进行详细的了解后,笔者选定以500 kg/h的梗签烟丝混合物作分离处理效率展开计算[7]。

假定以W表示每小时的立方米风量;以Q表示每小时的处理量,也就是500 kg/h。则每小时的风量W计算式为:

式中:μ 为混合物浓度比,取 μ=0.13[8]。

由式(5)计算得到风量W=3 205 m3/h。

根据烟丝的悬浮速度可求得与梗签二次分离装置相连的软管横截面积S的计算式为:

根据烟丝的悬浮速度V0为2.5~3 m/s,由式(6)计算可得软管横截面积S为0.297~0.356 m2。

由式(5)计算可知,在每小时处理梗签烟丝混合物数量在500 kg时,风机需产生3 205 m3/h的风量才能达到所需要求。由式(6)计算可知,同时输送梗签烟丝混合物的软管横截面积需在0.297~0.356 m2之间。

6 梗签二次分离装置分离效果评价

梗签二次分离装置在设计前需要对其在原理上进行分析是否可行;当设计完成后,又必须要对其在实际生产中的分离效果进行具体的评估。分离的效果和效率直接影响卷烟产品的质量,以及企业的经济效益。对装置的工作效果评价主要从分离效率、烟丝中含梗签率两个指标去分析。

6.1 分离效率

分离效率是评价梗签分离装置最主要的指标,分离效率可以分为两种,一种是通过分离出来被烟丝收集箱收集的烟丝数量来计算,另一种则是通过分离出来被梗签收集斗收集的梗签数量来计算[9]。两者分离效率的计算均是用分离出来的烟丝或者梗签数量与被送入到分离器烟丝或梗签总量的比值,它们的计算公式均为:

式中:η为烟丝或梗签的分离效率;m1为通过机器分离出来的烟丝或梗签的总质量;m2为参与分离的烟丝或梗签的总质量

无论用那种方法计算分离效率,均要求分离效率越高越好。分离效率越高,则说明装置的设计原理和结构均符合要求,能够达到预期目的。经过梗签二次分离装置分离后,再经过在线上回收后统计得到,分离后烟丝中含丝率在99.5%以上。

6.2 烟丝含梗率

除了上述将烟丝和梗签分开后单独通过烟丝或者梗签来计算分离效率的方法相比,还可以通过计算最后收集到的有用烟丝中含有的梗签数量的方法来计算分离效率。用有用烟丝收集箱收集到的梗签数量除以有用烟丝收集箱中烟丝和极少量的梗签数量总和,其表达式为:

式中:ηg为烟丝中含梗率;m3为烟丝收集箱中回收到的梗签质量;m4为烟丝收集箱中回收到的烟丝质量。

由式(8)计算所求得的是烟丝中含梗率,用烟丝中含梗率也能够有效地反应梗签二次分离装置在实际工作中的分离效率。梗签二次分离装置的工作性能对分离后烟丝的含梗率有着关键的影响,机器对烟丝和梗签的收集效率越高,烟丝中含梗率就越低,说明机器的性能越优越。反之,则说明分离效率差,机器不能满足工作要求。一般而言,有效的烟丝含梗率应小于10%[10]。

7 结论

梗签二次分离装置可以减少原料损耗,提高经济效益。笔者经过力学分析得到烟丝的悬浮速度为2.5~3 m/s,梗签的悬浮速度为4.5~6.5 m/s,具体在分离过程中,根据含梗率可以将风速设置为3~4.5 m/s之间,含梗率高,可将风速相应提高,含梗率低,则相应调低;为了使产生的风速能达到烟丝与梗签分离的要求,需要选择每小时能产生3 205 m3风量的风机;软管管道的横截面积约在0.297~0.356 m2。采用这一风选装置进行梗签分离,分离效果较为理想,根据不同品牌、不同要求分离出不同含梗率的烟丝,能满足不同质量卷烟的需求。