碳纤维复合材料轨道车辆车门设计关键技术研究

2018-05-29贾亚丽施晶晶濮建荣

□ 贾亚丽□ 赵 刚□ 曾 宇□ 施晶晶□ 戴 存□ 濮建荣

1.中车青岛四方机车车辆股份有限公司 山东青岛266111

2.南京康尼机电股份有限公司 南京210013

碳纤维复合材料作为最先进的复合材料之一,具有高比强度、高比刚度、抗腐蚀等优良特性,在航空航天、体育器材、生物工程等领域得到应用[1]。随着科学技术的进步和人民生活水平的提高,对轨道客车的安全性、舒适性、节能环保性有了更高的要求,碳纤维复合材料作为一种新型替代材料逐渐引起世界各国的重视。

轨道车辆门作为车辆的重要构成部分,对整车运行安全、舒适性具有举足轻重的作用。碳纤维复合材料车门与成熟的金属车门相比,存在以下问题亟待解决:①碳纤维复合材料车门的材料形式设计;②需要开发满足较高防火要求的树脂;③需在综合考量隔声、气密等指标的基础上,实现车门结构的一体化、轻量化设计;④需发展新型快速成型工艺。笔者从设计角度对碳纤维复合材料车门系统设计的关键技术进行研究,希望能为轨道车辆门的轻量化设计提供参考。

1 碳纤维复合材料在轨道车辆中的应用现状

碳纤维复合材料已在轨道车辆中得到较广泛的应用,主要应用在车辆车体、车辆内饰件等。如:日本川崎重工的新型碳纤维复合材料efwing转向架[2];韩国铁道科学研究院研制的采用碳纤维复合材料车体的摆式特快列车。我国轨道车辆应用碳纤维复合材料主要还局限于部分零部件,如头罩、裙板等,相对于玻璃钢材料减重约20%~30%,且在刚度、强度,以及防火性能等方面优势显著。如湖南省复合材料工程技术研究中心研制的复合材料车端盖,已成功应用于“蓝箭”动车组及“中华之星”动车组中。

就车门车窗应用而言,国内外有采用玻璃纤维增强复合材料(GFRP)的,如刘钧等[3]采用树脂传递模塑成型(RTM)方法制作出GFRP车门框和车窗框;英国XP64星客车、MKⅢ型客车均安装了GFRP复合材料门,而优点突出的碳纤维复合材料车门系统尚未有相关文献发表。

2 碳纤维复合材料车门设计的关键技术

2.1 技术要求

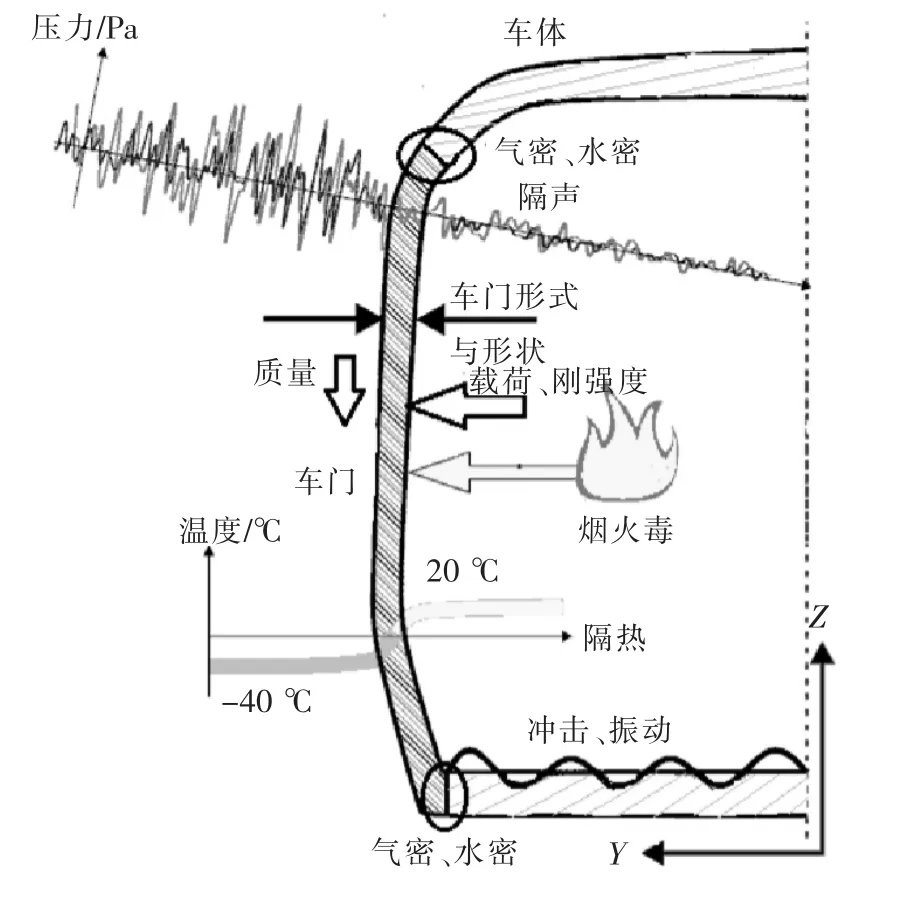

碳纤维复合材料车门系统由于受力工况复杂,在设计前,需要首先明确使用寿命、刚度、强度等技术要求,并且对于各指标进行分析:①一般车辆整车的设计使用寿命为30年,依据等寿命原则,车门系统的设计使用寿命同整车的寿命一致;②地铁列车车门在关闭和锁紧时应能承受乘客加载的载荷;③交变疲劳载荷;④冲击与振动载荷;⑤其它技术要求,如质量、隔声隔热、防火要求,以及车门形式是塞拉门、移门,还是外挂密闭门,车门形状是弯门还是直门。车门设计技术要求示意图如图1所示[4]。

2.2 材料结构形式设计

为了适应制品的功能需求,必须对材料结构形式进行设计,包括纤维方向和制品主体结构设计。

▲图1 车门设计技术要求示意图

纤维材料力学性能由于具有方向性,因此需要最大限度利用纤维复合材料的方向性来保持制品结构中传递路径的连续,以避免纤维中断。对于工况较复杂的车门,相向行驶的车辆在某一地点交错通过时会产生交变载荷、冲击振动载荷等,因此碳纤维层压板的铺层角度即纤维铺设方向设计应至少包括0°、45°、90°、135°;由于车门结构复杂,纤维在车门厚度变化处要尽量保持连续和平直,以保证局部的强度和刚度;必要时可在车门内部增加纵横向的层压板来保证车门整体的强度和刚度[5]。

车门的主体结构形式通常为 “三明治”结构(图2),其具有较高的刚度,且可以有效减重,外部为碳纤维蒙皮,中间夹心可采用聚对苯二甲酸乙二醇脂(PET)塑料、聚氯乙烯(PVC)发泡材料或者铝蜂窝材料,蒙皮和夹心以树脂胶粘接方式连接。

采用碳纤维板作为表面蒙皮,其整体刚度应不低于采用铝蒙皮的刚度,以下进行分析验证。三明治结构线刚度B计算式为:

式中:E1为蒙皮1材料的弹性模量;E2为夹心材料的等效弹性模量;E3为蒙皮2材料的弹性模量;t1为蒙皮1厚度;h为夹心厚度;t3为蒙皮2厚度。

若中间夹心采用蜂窝结构,首先计算蜂窝夹心的等效弹性模量,根据等刚度原则,采用单层实心板等效蜂窝夹心。蜂窝结构如图3所示。

▲图3 蜂窝结构

蜂窝夹心等效弹性模量E2计算式为:

式中:t为蜂窝壁厚,t=0.05 mm;L1、L2均为蜂窝壁宽度,L1=L2=5 mm;ES为蜂窝材料弹性模量;θ为蜂窝夹角。

将L1=L2=5 mm、t=0.05 mm、ES=72 100 MPa、θ=30°代入式(2),可以求得E2=11 100 MPa。

三明治结构两边均采用1 mm铝蒙皮时:将E1=E3=72 000 MPa、t1=t3=1 mm、E2=11 100 MPa代入式(1),可以求得铝蒙皮三明治结构线刚度Bl=63 512 N·m;两边均采用0.5 mm碳纤维板时:将E1=E3=15 000 MPa、t1=t3=0.5 mm、E2=11 100 MPa代入式(1),可以求得碳纤维板三明治结构线刚度BW=65 912 N·m。

由以上计算分析可知,在中间填充材料一致的情况下,厚0.5 mm碳纤维板三明治结构线刚度强于厚1 mm铝蒙皮三明治结构。碳纤维板的质量相对铝蒙皮而言更轻,因此碳纤维板三明治结构形式的材料结构具有较高的比刚度,有利于车门系统大幅减重,降低能耗。

2.3 产品结构设计

碳纤维复合材料轨道车门需要突破传统门板的铝型材骨架焊接、芯材填充,以及内外蒙皮粘接的多部件、多工序的实现思路,运用一体化设计理念,将门板设计成一个整体零件,这样可以减少零部件数量,减少装配环节,缩减工时,降低成本。碳纤维复合材料门板的一体化设计,需要在满足基本机械性能的基础上,权衡强度、刚度、气密性、隔声、隔热等多项指标,进行综合设计。

图4所示为碳纤维复合材料门板,门板厚度为43 mm(传统城轨车门系统门板厚度为32 mm)。双扇塞拉门要实现气密性具有一定难度,需要在周边及门扇中下部等部位增加额外约束来保证门板具有足够的刚度,因此将门板厚度增加。门板分析如图5所示,从内向外对整个门板施加4 000 Pa均布气动载荷,门扇最大变形量为2.24 mm,发生在中间护脂胶条处,但护脂胶条仍可以形成有效密封,因此,满足客户参照同等速度等级的城际车辆所提出的气密性要求。

另外,这一门板内部填充PET塑料,而非城轨车门系统常用的铝蜂窝,因为该车门系统隔声指标按照国家标准GB/T 8485——2008《建筑门窗空气声隔声性能分级及检测方法》,在30 dB(A)以上,而普通城轨一般为30 dB(A)以下,PET塑料密度较高,为110 kg/m3,其对声音的阻尼系数大,可以显著提高隔声性能。

单扇碳纤维复合材料门板质量约14 kg,相对于厚度相同、夹心材质相同的铝合金框架门板约26 kg的质量,其减重效果明显。

碳纤维复合材料轨道车辆门板的一体化设计,因无法采用焊接方式来连接其它部件,因此还涉及到连接方式的处理,一般优先采用预埋金属镶件、后开孔的方式进行处理,因金属镶件被包在碳纤维复合材料轨道车辆门板内部,可以避免因镶件外露导致门板油漆后油漆层开裂问题。

2.4 成型方法

复合材料成型方法较多,关键是不仅要满足复合材料产品尺寸及表面质量,而且要根据预设的方向均匀铺设增强纤维,减少纤维性能的降级,使基体树脂与增强纤维完成较好的结合,排出挥发的气体,降低空隙率,完成充分固化[6]。

图4 碳纤维复合材料门板

▲图5 门板分析

对于碳纤维复合材料车门,对内外面轮廓要求较高,属于中小型复杂制品,要求批量化生产,因此模压成型较适宜。模压成型是将预浸料或者增强纤维和树脂、填充物等铺设在下模具模腔内,然后合上上模具,并经过加热和加压来成型的一种方法,具有生产效率高、制品尺寸准确、适用于批量生产、结构复杂的一次成型等特点[7]。 为了进一步提高制造效率和制品质量,树脂传递模塑被应用于模压成型,树脂传递模塑工艺流程为:在模腔中铺好采用的增强材料,以及按照性能和结构要求设计好的预成型体,然后将专用低黏度树脂用注射设备注入闭合模腔中,将模腔中的气体通过排气系统全部排出,最后利用模具的加热系统使树脂固化成型。该工艺具有成型周期短、对环境危害小、成本低、能成型复杂大型制品的优点,已逐渐成为先进复合材料低成本制造的重要发展方向[8]。

2.5 试验测试和损伤检查

由于目前尚没有复合材料车门的试验标准,整个车门系统的试验测试过程可借鉴积木式试验方法,从金字塔的底层到顶层依次分级为原材料试样、小元件、组合件、部件,以及全尺寸结构件,其中原材料试样为树脂、碳纤维织布、结构胶,以及由它们组成的“三明治”结构。小元件包括预埋结构试样等,组合件为碳纤维复合材料门页,部件为门扇装配组件,全尺寸结构件为包括机构、门扇、控制器等在内的车门系统。试验测试原则上依据车门系统的行业标准和经验,依此开展各种型式试验测试和其它方面针对车门系统的测试,包括外观及尺寸检验、障碍检测、隔声隔热试验及其它功能性测试等。由于采用新材料,不仅要进行以上基于车门系统的全尺寸结构试验测试,还需要针对其它较低层级的试验研究,比如原材料及三明治结构的防火性能试验、平拉弯曲性能测试、针对预埋件的连接性能测试、门页的强刚度测试、门扇的强刚度测试等。

复合材料结构的损伤检查方法主要有:目视法、渗透法、射线法[9]、超声波检测、红外热波检测[10]、模态分析技术[11]。

3 总结与展望

碳纤维复合材料在轨道车门轻量化设计中的应用属于新材料的应用范畴,相关技术与管理人员须注重以下方面。

(1)选择满足强度、刚度要求的碳纤维复合材料形式。

(2)碳纤维复合材料成本由于原材料价格居高不下,因此需要从产品的整个生命周期考虑降低成本,包括结构的一体化设计即整体设计。

(3)选择高性价比的成型工艺方法,为了提高生产效率,尽量选择满足原材料性能的现有预浸料等。

(4)建立复合材料数据库[12],方便设计人员进行材料设计的选型,避免重复设计工作。

总之,在碳纤维复合材料的轨道车辆车门的研发设计过程中,需综合考虑各种关键技术,平衡各种性能指标,才能获得高性价比、轻量化的车门。