轨道交通转向架数字孪生车间研究

2018-05-29朱志民陶振伟鲁继楠

□ 朱志民 □ 陶振伟 □ 鲁继楠

中车南京浦镇车辆有限公司 南京210031

1 问题的提出

随着车间智能化程度的不断提高,目前已广泛应用各类传感器、PLC(可编程序控制器)和其它智能感知设备来采集大量的制造数据,而在大数据驱动下的“关联+预测+调控”也为车间运行分析与决策提供了新模式[1]。中车南京浦镇车辆有限公司(简称浦镇公司)在建设精益流水线的基础上,朝着打造数字化车间的方向展开工作,数字孪生车间(DTW)作为一种未来车间运行的新模式,值得进一步思考和探索。

2 车间介绍

浦镇公司转向架车间主要从事城轨、城际、动车组的焊接转向架生产制造。车间现有14跨厂房,占地面积约40 000 m2,员工近400人,配置有10个工区、5条焊接及组装流水线,具有单班年产4 000个构架、配套2 000辆份转向架的制造能力。

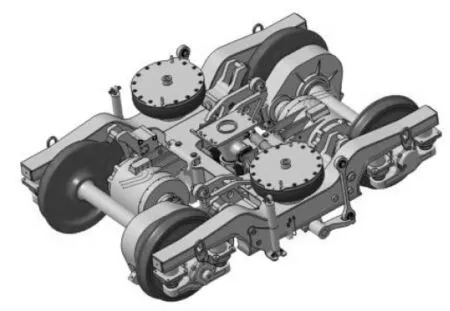

转向架是轨道交通车辆结构中最为重要的组成部分之一,其制造技术也是车辆的关键技术之一。转向架承载车体,起到列车运营、过曲线、增加舒适性等重要功能,转向架如图1所示。

3 流水线主要存在的问题

精益生产是以客户需求为动力,不断降低生产成本,做到零废品、零库存和产品品种多样化的一种生产方式[2]。浦镇公司从2008年开始推行精益生产,一直致力于依托流水线的节拍建设,减少浪费,提高效率,以适应产品制造平台的变化和升级。转向架车间在2017年10月被评为中国中车二级精益车间,但是从数字化车间的层面来看,流水线仍然存在以下问题。

(1)表单管理差错多。车间把每条流水线切分为若干个工位,给每个工位设置基本平均的作业节拍。车间的各项管理以工位为基础而展开,公司职能部门为工位的“人、机、料、法、环、测”六要素的管控设计了15张固定的纸质表单,提供给工位长,以开展日常的管理工作。在实际工作中,往往出现表单早填、不填或错填,出现表单与实际情况不符的现象。

▲图1 转向架示意图

(2)物料配送异常多。在对现场异常情况进行统计分析时可知,属于物料配送方面的异常占了一半以上,这些异常主要表现形式为:工位的物料包内物料配送不准确,配送节拍和准时性差,大件物料现场拆箱,物料转运工装不足,物料交接不规范,叉车和天车充当长距离运输工具等,其中影响最大的是物料配送不准确,往往造成工人在现场因为缺少物料而无法作业。如某周,物料异常达到63条,占了75.9%,某周现场异常统计见表1。

表1 某周现场异常统计

(3)工艺文件指导作用有待提升。公司在对工艺文件的符合性、有效性和一致性进行梳理时发现,现场的作业文件多而全,但是有指导作用不强的情况,特别是现场工位六要素发生变化时,对于变更的管理不够完善,对工位的工序推移图不能及时更新。同时,工艺文件没有总结出作业口诀及对标准作业进行视频作业指导,这些都是工位文件的改善方向。

(4)异常处理影响生产线节拍。建立生产线异常处理系统可以实时反映各个工位的生产状态,当某个工位出现异常时,能够得到及时响应[3],但是由于工位多,异常问题的出现还是比较频繁。生产线发生的异常主要体现在物料异常和技术异常,物料异常涉及到供应商对物料进行整改,技术异常涉及到设计、工艺的评估。如果异常处置时间超过4 h,必然会引起流水线节拍中断。

(5)生产节拍不平衡有待优化。在流水线建设中,为了设计合理的生产节拍,消除生产瓶颈,对产品的所有生产工序进行写实,并形成生产节拍。但是在实际作业过程中,仍然会因为布局不合理、转运较多、员工等待时间较长等原因,在个别工位形成瓶颈,带来流水线不平衡的状况。因而消除瓶颈工序和作业过程中不必要的浪费,进而提高生产线生产能力,从而实现对节拍的优化和流水线的平衡[4],是车间管理的重点之一。

4 信息化管理系统介绍

数字化车间是应用各种设备监控技术与物联网技术等,强化服务与信息管理,更加全面、深入、准确地了解与掌握产销流程,提升整个生产过程的高效化与可控性[5]。而公司在产品的全寿命周期内,虽然开发了若干个信息化管理系统,但由于这些系统之间没有完全实现信息数据共享,从而造成相互之间缺乏联动。与车间流水线相关的主要是以下四类系统。

(1)文件管理系统。文件管理系统主要有办公自动化(OA)系统、产品数据管理(PDM)系统、技术通知系统、质量管理信息系统(QMIS)等。OA系统是公司级的各类文件、业务联系书传递系统;PDM系统是设计部门进行产品开发及设计的文件系统;技术通知系统是工艺部门管理技术通知的系统;QMIS是质量管理部门进行不合格品(NCR)报告管理、质量过程管控的系统。这些文件管理系统之间的数据还没有实现完全互通。

(2)企业资源计划(ERP)系统。ERP在车间主要用来进行物料、工时、工资、报销的管理。工艺部门把设计要素输入进行转化,输出的工艺物料清单(BOM)和工艺工时定额,录入ERP系统,作为ERP系统的数据源。物流根据ERP系统的BOM进行发料,车间根据ERP系统的工位工艺文件进行作业并报工时。这个系统在自上而下的应用实施过程中,遇到问题可以进行修正和变更,但是变更的数据不会自动由下而上进行反馈,难以实现数据的联动。

(3)人力资源管理(HCM)系统。HCM系统主要用来进行人力资源的管理。由于ERP系统中不能定义作业人员,特别是对于作业人员的能力、数量和调配,只能由员工所在的部门或车间,根据实际情况进行录入和管理。这个系统在应用过程中,侧重于人力资源的基本信息管理,而余缺人力资源又要依靠其它的管理平台来实现。

(4)生产管理网。生产网是公司内部开发并应用于流水线管理的平台,理论上可以实现生产计划的下达、现场的工位管理、异常的拉动、完工工时的申报等功能,但实际生产任务的下达是生产部门依靠生产通知的形式由OA系统下达,而车间的三日计划则是车间生产人员自行使用Excel进行编制。现场的工位管理板、15张表单是纸质的,没有实现电子版的目视化,从而导致异常拉动成了生产网的主要形式。在发生异常后,根据异常的处置时间,系统根据设定,分级把异常信息发送给责任单位的职能人员、部门领导、公司领导,整个系统依赖于人员的操作,自动化程度有限。

5 数字孪生车间建设的探讨

5.1 相关概念介绍

数字孪生(DT)概念的产生和应用是基于模型定义(MBD)技术的进一步发展,使数字化设计制造技术迈向了一个新的台阶,是实现智能制造的基础[6]。随着研究的深入,数字孪生技术逐步应用于产品设计过程中。基于产品数字孪生模型的构型管理方法,可以进行大数据统计和分析,从而改进产品研制流程,提高产品设计质量[7]。

DTW是在新一代信息技术和制造技术驱动下,通过物理车间与虚拟车间的双向真实映射与实时交互,实现物理车间、虚拟车间,以及车间服务系统的全要素、全流程、全业务数据的集成和融合,在车间孪生数据的驱动下,实现车间生产要素管理、生产活动计划、生产过程控制等在物理车间和虚拟车间,以及车间服务系统间的迭代运行,从而在满足特定目标和约束的前提下,达到车间生产和管控最优的一种车间运行新模式[8]。如果从通俗化的语言去理解,数字孪生车间,其实就是现实车间各个要素的数字化体现,也就是现实车间在虚拟系统一个映射而已,数字孪生车间示意如图2所示。西门子公司就曾经提出了 “数字化双胞胎”的概念,致力于帮助制造企业在信息空间构建整合制造流程的生产系统模型,实现物理空间从产品设计到制造执行的全过程数字化[9]。

▲图2 数字孪生车间示意图

5.2 数字孪生车间的应用

如果建立了数字化孪生车间,则是在虚拟空间对车间生产组织及管理进行仿真。随着物联网技术的成熟和应用,通过智能仪表、条形码等,实现了刀具、物料、在制品等生产要素数据的自动采集,实现了系统数据的在线录入,也实现了信息系统数据与生产要素实时有关数据的同步[10]。而这些生产要素的数据流自动在DTW系统呈现,对数据的唯一性、及时性和自动化管控都创造了条件。

当设计部门在PDM系统完成产品设计、生成图样并输入到ERP系统时,ERP系统可以根据设定的流水线参数,如产品平台、节拍、台位等,自动生成一系列的数据,从而开始模拟。

(1)开工前的仿真。如果有了DTW,就可以在数字化平台上进行仿真,操作过程的仿真如图3所示。仿真的内容可以包含物料的配送路线、现场定置、人机操作平台的配合、操作过程的仿真、物料的齐套性、工位的山积图和推移图等。将这些仿真的结果反馈给技术部门,可以帮助技术部门审核图样、文件,以减少在实物试制过程中带来的问题和物料报废。

▲图3 操作过程的仿真示意图

(2)过程中的大数据分析。在产品实物生产过程中,DTW可以同步运行,对生产现场各个系统的数据进行搜集、整理和分析。如自动比对工位的开工、完工时间,以便提示进行工位节拍的优化;如自动将工位上的物料编码,与系统内设定的物料进行比对,并实时统计消耗材料;如对特殊过程的参数进行实时在线分析,一旦超过设定的参数范围,则出现黄色、红色报警,自动启动异常拉动流程,从而避免了人为因素对制造过程的干扰,稳定了生产节拍,也避免了由于操作技能上的差异而带来的产品质量的波动,如图4所示。

▲图4 过程监控的数据演示示意图

(3)完工后的检测数据整理。在制造过程结束后,自动启动扫描检测,并与设定的产品质量标准进行比对,形成检测报告,并把多个检测项目的数据进行统计分析,归入产品质量履历书。如果出现不符合项,则自动生成NCR报告,进入NCR处理流程。当NCR处理完毕、产品交验合格后,系统自动报完工,对工位进行工时分配结算。同时,在项目计划的电子看板上能够显示产品的制造状态,不需要人为去进行统计和分析。

5.3 相关工作思考

数字孪生车间技术,还有许多关键技术需要去研究,但是,对于一个企业来说,DTW是企业数字化建设的有效手段之一。在打造DTW的过程中,公司要有一个系统化的数字化管理平台,打通并融合各个信息化系统,才能够实现自动化的模拟、管控和反馈。

为实现制造过程的物理世界与信息世界的互联互通,即使在公司平台没有完全具备条件的时候,车间管理也应该朝着这个方向去努力,至少做到“两个坚持”:一是坚持工位制管理,依靠现场的表单,坚持对生产现场管理“六要素”等管理数据进行真实、可靠记录和反馈,定期对收集的数据进行统计分析,并提出改善提案,不断夯实固化各项管理要素;二是坚持信息化手段,在保证追溯性的基础上,要尽可能使用信息化的手段,避免现场纸质文件堆积如山、异常拉动靠人跑腿、质量过程由人紧盯、生产写实数据由人采集的情况,强调实物流和数据流的一致性,避免出现人为的干扰和偏差。

浦镇公司对车间精益管理提出了“三能三化”的要求,即“能说 、能做、能创新;理论化、模型化、数字化”。车间管理者,要具备站在公司的层面思考问题的能力,要能把复杂的事情简单化、简单的事情流程化、流程的事情标准化,标准的事情表单化、表单的事情数字化。只要把这些基础性的工作做好,然后在此基础上开展系统性的思考和创新,就一定能够体现出精益管理的效果。

6 结论

基于“工业4.0”的精益数字化车间打造,既是实现“中国制造2025”的大环境要求,也是为了完成公司大批量生产订单的内部需求。在打造数字化车间的过程中,数字孪生车间是一个非常好的工具和平台,能够把与车间相关的业务,在孤岛式的信息系统之间进行数据共享,对生产制造的全过程进行仿真、监控和反馈,帮助实现车间精益管理提升。但是数字孪生车间是一个系统工程,需要车间立足数据源的准确性,通过“两个坚持”来践行“三能三化”,才能切实提高车间管理水平,为数字化车间的打造创造条件。