乘用车车身腐蚀原因分析及其防护

2018-05-28马琼王添琪李易

马琼,王添琪,李易

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230022)

前言

近年来我国汽车市场竞争愈演愈烈,客户对汽车的性能要求越来越高。而腐蚀是汽车零部件常见的失效形式,它不仅影响车辆外观品质,更会因功能件生锈给车辆行驶带来极大的安全隐患[1]。为了提高汽车防腐性能,消除汽车安全隐患,本文着重分析了车身空腔、焊缝、石击区等区域零部件易腐蚀原因,并从结构设计、材料选用、工艺应用等方面提出腐蚀防护措施。

1 试验

1.1 试验目的

通过试验模拟高温高湿、盐雾、碎石等不同服役工况,由此暴露汽车产品在结构设计、材料选用和防护工艺等方面存在与腐蚀相关的问题,为提高产品抗腐蚀能力提升有力的依据。

1.2 试验方法

依据标准QC/T 732(乘用车强化腐蚀试验方法)进行60个循环,在试验过程中每10个循环查看样车的腐蚀状况和机械性能。

2 车身腐蚀原因分析

2.1 车身空腔腐蚀

在车身结构设计过程中,由于侧围外板与A、B、C、D柱、门槛等加强板及后轮罩外板构成的空腔钣金间距较过小,工艺孔尺寸、数量、位置等设计不合理使电泳液无法顺畅覆盖空腔各区域,达不到内板面腐蚀防护的作用,引发钣金锈蚀。或工艺孔后续密封不严,生成空腔进水,形成车身内腔腐蚀失效。

2.2 车身缝隙腐蚀

缝隙腐蚀是汽车腐蚀中最常见的腐蚀形态。产生腐蚀的原因主要包括三方面:

1)钣金搭接结构设计不合格,空气中的水、泥污毛细渗透和腐蚀物长期滞留,导致接缝处环境恶劣,加剧缝隙腐蚀。

2)车身钣金件板厚基本在0.7-2mm,在电泳过程中电泳液接触表面积小,钣金边缘区域电泳不充分,防腐性能差。

3)冲压过程中钣金件止口毛刺过长,导致钣金边缘电泳效果差,防腐能力低。

2.3 车身石击区腐蚀

汽车在高速行驶时,前后轮罩区域,以及未被排气管、传动轴、油箱、排气管消声器等底盘件覆盖的车体下部区域会被道路上飞溅的砂石撞击,导致涂层分离,防腐能力减弱或丧失。或路面上飞溅起的积水、泥污粘附在车体上,很容易造成汽车发生锈蚀。

2.4 前围流水槽区域腐蚀

在车身设计时,为了保证发舱及车身驾驶室内部各零部件正常动作,防止流水进入,车身通过流水槽将雨水排到车外。由此可见水流是导致流水槽、雨刮安装支架、流水槽加强板、空调进风口下挡板等表面及止口处易产生锈蚀的主要原因。如该区域结构设计不合理,造成流水不畅;或存在钣金件毛刺、焊点不良、缝隙积水等问题将加剧流水槽区域锈蚀。

3 车身腐蚀防护措施

根据腐蚀发生的原因,各区域特点,有针对进行结构设计、耐蚀材料应用及工艺设计,是防止或延缓零部件腐蚀的基本方法。

3.1 结构设计

3.1.1 空腔结构设计

为了便于电泳液在空腔内顺利流动,除焊接面外需要保证空腔最小间隙为5mm。

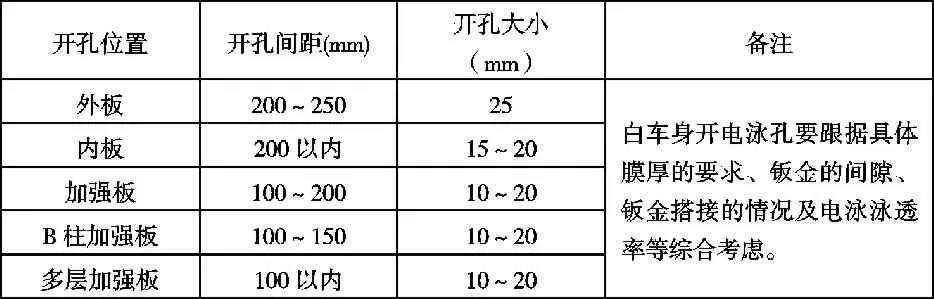

表1 不同钣金件内腔开孔要求

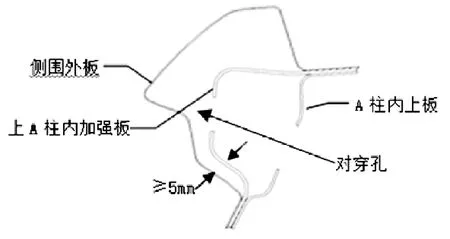

合理设计工艺孔距离及开孔大小,有利于电泳液顺利进入内腔或区域并有效形成保护膜。各区域工艺孔可参照表 1进行设计。对于类似顶边梁的结构,由于外板无法开孔,以在内板和加强板上开对穿孔为主。

图1 A柱空腔设计

以上A柱空腔为例,为了保障电泳质量,空腔最小间隙≥5mm,电泳通电孔大小为Φ15mm,孔间距为150mm。同时为了利于空腔电泳,将A柱上内板的电泳通电孔与A柱上加强板上的通电空设计成对穿孔。

3.1.2 缝隙结构设计

在结构设计中尽量减少或消除焊接形成缝隙,如因工艺需要或结构无法避免缝隙结构时,可通过合理缝隙结构设计,消除水、泥污等腐蚀介质在缝隙堆积,提高缝隙区域防腐性能。如图2所示,5种接边结构

3.1.3 前围流水槽结构设计

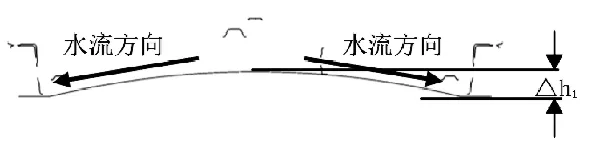

图2 流水槽结构设计

为使进入水槽内的雨水、洗涤液流能够顺利向两侧排出,流水槽在横向断面上应设计为“中间高,两端低”的弧形结构,如图2所示,建议落差△h1≥70mm。

流水槽两端与A柱内板总成倾斜搭接,利于流水,防止端部积水(建议斜坡角度θ≥5°),同时A柱内板搭接翻边向内斜上方翻边,可防止流水通过搭接处渗入乘员舱内。

前围流水槽总成内部的连接加强板、雨刮安装支架及两端的铰链安装与流水槽底面贴合以平面搭接,利于排水,提高密封性。

3.2 工艺设计

3.2.1 内腔喷蜡工艺设计

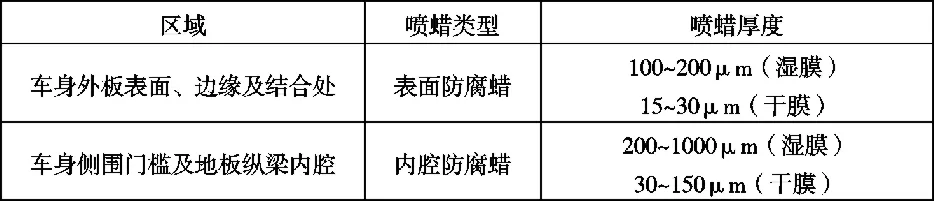

为了全面提升车身防腐性能,在涂装线内腔喷蜡是一种重要防腐措施。根据车型实际性能要求和防腐试验的验证结果,合理设计内腔喷蜡部位,以最优工艺方案实现防腐能力最大化,同时车身设计时需考虑喷蜡的工艺需求,合理设计布置喷蜡工艺孔,保证性能要求和工艺操作的平衡。车身喷蜡部位主要分布在侧围门槛及地板纵梁空腔,且各区域锈蚀形式不同,喷蜡厚度略有不同,如表2所示。

表2 不同部位喷蜡要求

3.2.2 焊缝密封胶工艺设计

车身上的焊缝处多位于车身的边角部位,是车身电泳的薄弱区域,受腐蚀风险最大,当焊缝止口处涂上密封胶后,相当于在原来的电泳底漆表面增加了一层保护膜,对防腐性能有提升。焊缝密封胶主要用在各钣金之间的焊缝、搭接及车身内外直接相通的孔洞和缝隙处,包括A柱、前后轮包、前围及发舱止口搭接处、地板下部止口等重要位置。

3.2.3 石击区工艺设计

为了防止车辆行驶时飞溅起的沙石对车体涂层的破坏,根据石击影响程度在车身地板下部、前后轮包内以及侧围门槛裙边等区域喷涂不同膜厚的PVC涂料。如在前后轮包石击影响严重区域可喷涂3mm膜厚的PVC涂层进行防护。

3.2.4 连接工艺设计

焊接件的钢搭接处容易产生晶体缺陷,缝隙和毛刺等,并引起积水以及点腐蚀等现象[2]。应用先进进行的连接工艺,可有效提高钣金件边缘区域防腐性能。激光焊接、胶接技术因连接精度高,密封性能好等优势已广泛应用于汽车生产。

3.3 材料设计

在车身零部件选材时,在保证强度及可靠性要求的前提下,对材料的选用一般可根据使用环境、市场需求、车型特点或主观评价等因素而定。

通常对车身外表件、车身电泳不良且易锈蚀部位、车身工作环境恶劣部位,可选用镀锌钢板达到提高局部区域的防腐性能。

随着汽车轻量化研究推进,变形铝合金、以塑代钢、复合材料等在汽车上应用逐渐增多。如应用于汽车覆盖件的5000系、6000系两个系列铝合板材[2];以及工程塑料制成的车身翼子板、车门内板等,均具有材质轻、耐蚀性好等优点。

4 结论

防腐是车身设计重要环节,只有通过设计合理的车身结构、选用适当的耐蚀材料和应用满足要求的工艺防护措施等方法,实现从设计到工艺每个细节都建立防腐思维,才能全面提升车身耐腐蚀能力水。

参考文献

[1] 谭越.浅谈汽车腐蚀与案例[J].装备制造技术,2014 年(6):223-225.

[2] 蔡元平.汽车腐蚀试验常见腐蚀问题分析与防腐优化[J].环境技术,2013,(2):14-16.