轻型卡车除霜系统优化分析

2018-05-28陈玉鸿

陈玉鸿

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

前言

汽车空调的除霜性能直接影响驾驶员的视野及驾驶安全,是衡量空调系统性能的关键指标。传统的空调设计主要依赖经验,试制后进行测试,难以得到流场的详细信息,需要反复试制和测试,增加汽车开发成本,延长开发时间。CFD分析能够得到详细的流场信息,不但可以验证设计的合理性,也可以为设计改进提供依据。

通过三维流体分析软件star-ccm+,对某型轻型卡车的空调除霜性能进行分析,评价在空调除霜作用下,整车除霜性能的表现。

1 三维除霜分析

1.1 三维模型搭建

根据整车产品开发设计的三维数模,建立空调除霜的三维计算模型,模型包含了驾驶舱内饰件,空调除霜风管,空调HVAC腔体,为了捕捉到细微的流动结构,对格栅等部件进行了特殊处理,如图1。

图1 三维计算模型

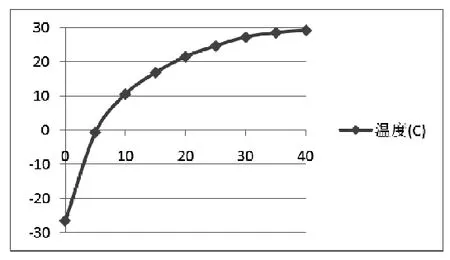

给定空调进风口流量为330m³/h,环境温度为-18℃,进口温度曲线如图2所示。

图2 空调进风口温度曲线

1.2 计算结果分析

1.2.1 流场分析

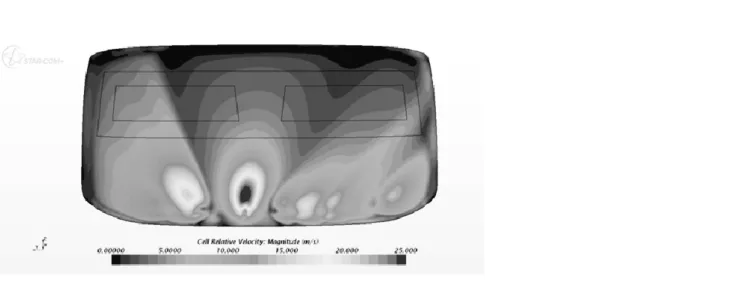

分析从空调除霜风口打到前风挡玻璃的空气流速,如图3,观察前风挡玻璃上的风速分布,可以定性的分析空调的除霜效果。

图3 前风挡玻璃上的风速分布图

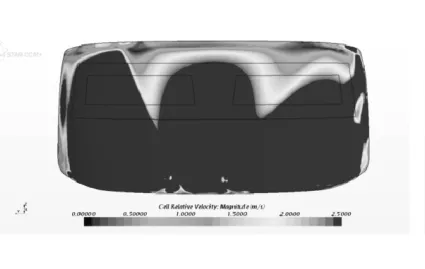

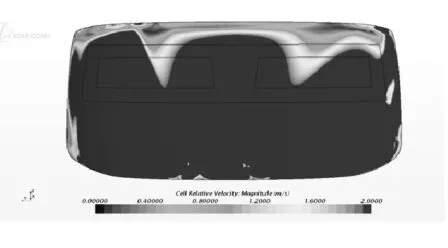

分析空调侧除霜风口打到侧窗上的空气流速,如图 4,观察侧玻璃上的风速分布,也可以定性的分析空调的侧窗的除霜效果。

图4 侧窗玻璃上的风速分布图

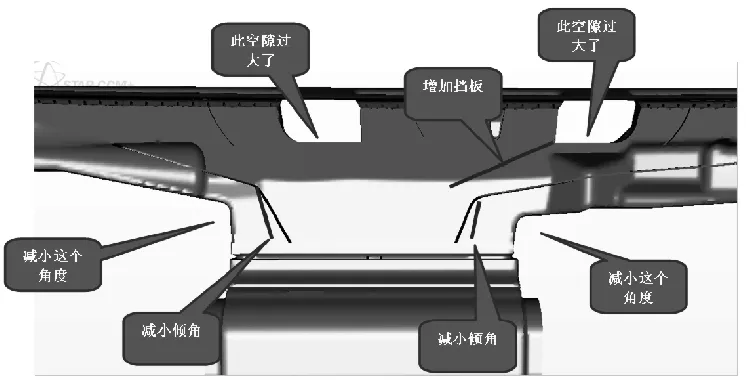

经过对空调除霜风管的空气流场分析,由于风道的设计问题,导致前风挡玻璃的风速分布并不均匀,且风道内有涡流产生影响进气效率,需要进行风道的优化分析以得到较好的风速分布,如图5。

图5 需要优化的位置

1.2.2 空调风管的优化方案

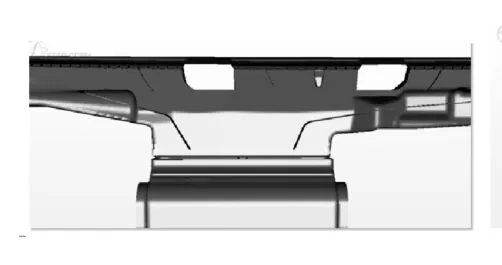

根据对初始模型的计算分析,对空调的除霜风管进行了多轮次的设计优化,最终确定了一套优化方案,如图7所示。

图6 初始除霜风管

图7 优化后的除霜风管

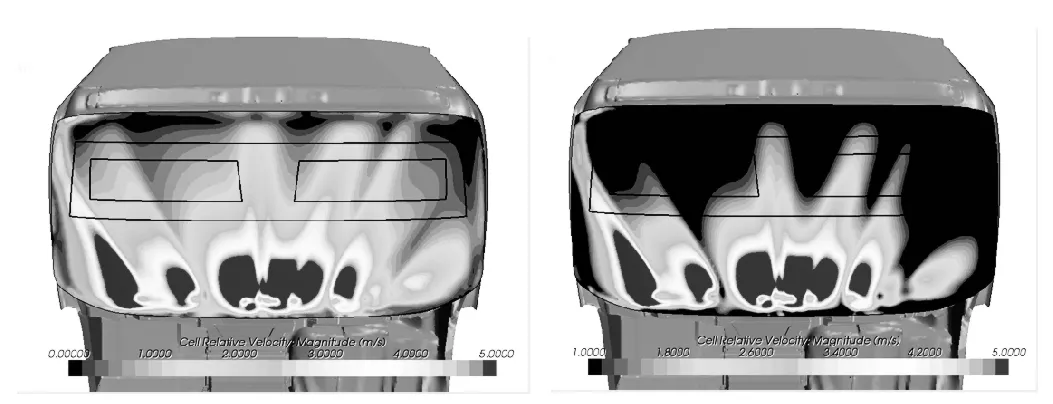

对比两种不同的除霜风管,从前风挡玻璃的风速分布来看,如图8、9所示,优化方案的速度分布更为均匀,有助于除霜时间的提升。

图8 初始流线图

图9 优化后流线图

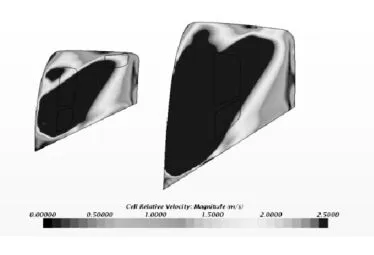

分析优化模型除霜A区、B区的2m/s和2.5m/s的风速覆盖面积,如图10,11,A区风速大于2.5m/s的面积占59.3%,A’区风速大于2.5m/s的面积占82.7%,A区风速大于2m/s的面积占75.6%,A’区风速大于2.5m/s的面积占92.8%。

图10 前风挡玻璃2.5m/s风速覆盖面图

图11 前风挡玻璃2m/s 风速覆盖面图

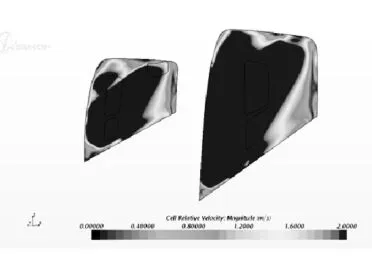

对优化后的模型侧窗玻璃风速分布进行分析,如图12,13所示,从左右侧窗风速分布来看,风速大于2m/s的区域基本在观察后视镜的范围内,所以在除霜过程中,这部分的霜层会优先除去,有利于驾驶员观察后视镜。

图12 侧窗2.5m/s风速覆盖面图

图13 侧窗2m/s 风速覆盖面图

2 总结

优化方案前风挡玻璃上的风速分布更为均匀,在实际除霜过程中,将有助于降低除霜时间,通过考察A区、A’区的2m/s风速和2.5m/s风速可以看出,基本满足了设计要求,由于这款车的除霜出风口离A区、A’区比较远,要想完全达到设计要求,只能适当提升进风风量。