某车型空调风管振动问题试验研究与优化

2020-05-25龙书成付玉乐常文瑞

李 智,龙书成,付玉乐,常文瑞,黄 毅

(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)

0 引言

随着汽车行业的发展,人们对汽车各类振动越来越关注,对汽车的驾驶及乘坐体验要求越来越高。汽车暖通空调系统也是汽车振动噪声的重要来源,HVAC(Heating,Ventilation and Air Conditioning)系统带来的振动噪声日益被重视。当前对HVAC系统振动噪声问题的研究,主要集中在风管气动噪声分析与控制、鼓风机振动和噪声控制、制冷剂流动音等方面[1-5],对风管系统振动方面的研究相对较少。吹脚风管振动过大,会使驾驶员及副驾乘客脚底发麻,影响乘坐舒适性甚至行车安全。宋鲁涛等[6]借助CFD手段对吹脚风管流场进行分析,通过改善气流走向,优化了吹脚风管振动问题。本文作者针对某车型吹脚模式地板振动大的问题,通过试验手段,分析鼓风机振动、传递路径振动以及吹脚风管自身振动和频响函数,发现问题原因是风管刚度不足导致局部模态被激起产生共振,通过优化风管结构,提高了风管刚度,最终将问题解决。

1 问题描述

某车型开发过程中,空调系统吹脚模式鼓风机2挡以上风量时主驾和副驾脚底有较明显的发麻感,鼓风机风量越大,发麻感越强烈。关闭A/C,或关闭发动机,现象依然存在,因此,该问题与发动机及压缩机是否工作无关,主要由HVAC系统引起。

2 原因分析

拆开前排地毯,发现后排吹脚风管的末段放置于前排地毯下方的地板上,出风口在前排座椅底下。鼓风机2挡以上风量时,吹脚风管和地板振动都较大,此时将风管从地板拿开,地板振动消失,风管振动依旧大。因此判断,吹脚模式前排脚底发麻,原因是后排吹脚风管振动大,振动传递至地毯。

2.1 吹脚风管振动测试

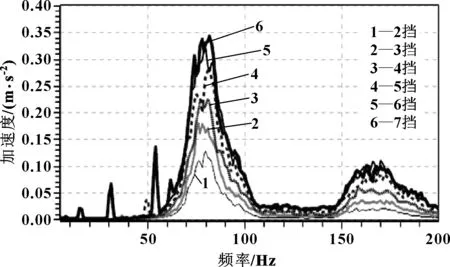

为分析吹脚风管振动大的原因,先对风管振动进行测试。选取副驾吹脚风管上表面作为振动加速度测点 (图1),鼓风机风量分别从1挡调节至7挡 (最高7挡),振动频谱如图2所示。

从风管的振动加速度频谱可以看出:随着鼓风机挡位增大,风管振动幅值变大,从2挡开始,振动幅值突变明显,1挡最大振动幅值为0.07 m/s2,2挡为0.28 m/s2,增大了4倍,与主观感受相符。尽管风管振动幅值随鼓风机挡位增大,但振动的主要频率并未发生变化,两个主要峰值的频率始终为55 Hz与 100 Hz。

图1 风管振动测点 (副驾)

图2 鼓风机各挡位吹脚风管振动频谱

2.2 问题分析

NVH问题一般从激励源-传递路径-响应三方面依次排查。结构上,吹脚风管放置在地板,与地毯直接接触,另一端则通过暖通箱上伸出的一段过渡风管与暖通箱连接,暖通箱再连接到鼓风机,结构见图3。鼓风机是整个吹脚风管系统上的激励源,暖通箱及过渡风管则是传递路径。

图3 吹脚风管及暖通箱结构

针对吹脚风管系统的上述振动传递特征,测试鼓风机壳体和过渡风管振动。由于问题现象为鼓风机风量越大,吹脚风管振动幅值越大,因此选取现象最明显的7挡风量作分析工况。7挡风量时,各测点振动结果如图4所示。

图4 吹脚风管振动频谱与鼓风机、过渡风管振动频谱对比

通过数据分析,吹脚风管的振动频谱与鼓风机及过渡风管的振动频谱相差较大。吹脚风管的振动幅值远远大于鼓风机及过渡风管振动幅值,在吹脚风管的问题频率55 Hz和100 Hz处,鼓风机及过渡风管上振动频谱并没有对应关系。由此判断,吹脚风管振动并非从鼓风机-过渡风管传递,极有可能是其自身结构特性导致。

2.3 吹脚风管频响测试

为了更直接确定问题原因,运用测试手段调查风管结构特性。整车约束状态下,测试吹脚风管上表面的原点频响函数,频率响应可以表征结构的振动特性,是系统的固有属性,测试结果如图5曲线2所示。

图5 风管频响

从测试结果可以看出:风管频响曲线上55 Hz和100 Hz处有2个明显峰值,与风管振动峰值频率吻合。进一步确定了问题是由于风管刚度不足,存在局部模态,风管在气流激励下,局部共振,导致脚底板发麻感。

3 优化方案制定及实施

3.1 优化方案

风管的频响特性取决于风管的形状、材料及安装状态。风管形状受布置空间约束,样车调校阶段,由于周边零件已设计完成,风管布置空间及安装位置已定,风管形状的可调整空间一般较小;风管壁厚增加,可在一定程度上降低风管频率响应幅值,但质量及成本会随之增加。最终结合现有风管结构形状,尽可能改动小的前提下,将风管上下表面用加强筋连接,如图6所示。连接后,测试频响如图5中曲线1所示。

图6 风管结构优化方案

从图5可以看出:风管上下表面用加强筋连接后,频响测试结果的峰值频率有变化,幅值降低明显,表明风管在单位力激励下的响应变小,风管结构得到加强,刚度提升。

3.2 优化方案效果验证

样件装车验证,测试鼓风机各风量挡位风管振动频谱,结果见图7。与图1对比,最高挡7挡的最大振动幅值从1.0 m/s2左右降低至0.35 m/s2左右。进一步计算各风量挡位下风管优化前后的振动总值,如表1所示。

图7 风管结构优化后振动频谱

表1 风管优化前后振动总值 (0~200 Hz)

风管结构优化后,各风量挡位工况下,风管振动总值均降低60%以上,主观评价脚底振动改善明显,可以接受,问题解决。

4 总结

对某车型空调系统吹脚模式2挡以上风量地板振动大的问题进行研究:

(1)通过关闭压缩机和发动机,使鼓风机单独工作,判断地板振动由HVAC系统引起。将吹脚风管脱离地板,结合主观评价,锁定振动来自吹脚风管。

(2)从激励源-传递路径上对吹脚风管振动进行测试排查,并测试吹脚风管频率响应特性,发现振动并非从鼓风机传递过来,而是风管自身结构刚度较弱,在气流激励下,吹脚产生共振。

(3)对吹脚风管结构进行优化,使吹脚风管刚度大幅提升,振动改善明显。并且,风管结构的优化仅通过优化加强筋深度实现,未改变风管主体结构及走向,易于实现,成本低,有利于问题快速解决。