一种新型仪表板前除霜风道结构探讨

2019-02-26陈其亮姜建魏爱思叶永亮

陈其亮,姜建,魏爱思,叶永亮

(宁波吉利汽车研究开发有限公司,浙江宁波 315336)

0 引言

随着汽车产业的高速发展,人们在追求靓丽的车身外形、澎湃动力、精美内饰的同时,对安全越来越重视,其中仪表板前风挡玻璃除霜除雾效果的好坏直接影响驾驶员的能见度以及行车时候的前方视野,特别是在冬天寒冷的东北地区尤为重要,GB 11555-2009《汽车风窗玻璃除霜和除雾系统的性能和试验方法》中有明确规定。除霜除雾要在规定的时间内达到规定的效果。

1 仪表板前除霜的设计要求

1.1 仪表板前除霜风道目标点的确定

(1)设计最靠后的人体模型点H[1],如图1所示。

(2)建立 95%的人的眼球区域的二维眼椭圆[2],如图1所示。

图1 95%的人的眼球区域的二维眼椭圆

(3)建立一个平面,其与二维眼椭圆下部相切,与水平方向成α角。这个平面在垂直截面的投影参考直线与风挡玻璃在垂直截面中的交点来确定除霜器的气流方向与风挡玻璃的交点[2]。与水平向下成α角的平面由图1和表1确定。

表1 点H距离和α角的关系

1.2 仪表板前除霜风口角度确定

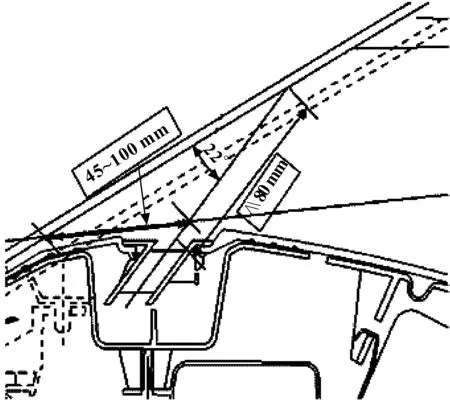

(1)仪表板前除霜风口与前风挡夹角在20°~30°之间。

(2)仪表板前除霜风道吹风中心到前除霜目标点的距离应不小于80 mm,如图2所示。

(3)仪表板前除霜风口与前风挡的水平距离应为45~100 mm[3],如图2所示。

1.3 仪表板前除霜风口的尺寸及开口面积

仪表板前除霜风口的尺寸及开口面积要求为:前除霜Y向开口长度≥前挡风玻璃基底宽度的80%;中小型车仪表板前除霜风口的开口面积≥9 600 mm2;大型车仪表板前除霜风口的开口面积≥1 290 mm2;重卡车前除霜风口的开口面积≥16 000 mm2。

图2 仪表板前除霜风道吹风中心到前除霜目标点的距离

2 仪表板前除霜风道的结构形式

2.1 强制排风型除霜风道结构形式

强制排风型除霜风道为一个倒置的帽子结构,与IP骨架采用振动摩擦焊进行焊接[4],截面积不小于4 000 mm2。

2.2 鱼尾型除霜风道结构形式

鱼尾型除霜风道的出口长度不小于35 mm,风道的出口面积不小于进口面积的50%,内壁应光滑,侧壁不可没有阻挡气流的结构[5]。

3 现有仪表板前除霜风道的设计结构及缺点

3.1 现有仪表板前除霜风道的设计结构

仪表板除霜风道是每辆车所必备的功能件,目前市场上大部分车型为多件组装在一起。从而导致仪表板内部零件布置空间不足、零件数量多、质量比较大等问题[5]。已上市车型中有类似结构如图3所示。

图3 已上市车型除霜风道结构

3.2 现有仪表板前除霜风道的缺点

(1)现有仪表板除霜风道总成的数量过多,仪表板前除霜风道总成的数量达到了5个,数量过多导致仪表板总成质量过大,零件成本增加[6]。

(2)仪表板前除霜风道是卡接或螺钉安装,零件一致性不好。

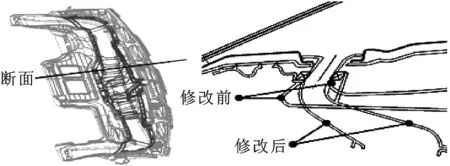

(3)仪表板内部零件多,布置空间紧凑,后续零件间摩擦容易产生异响,如图4所示。

图4 现有仪表板前除霜风道结构

4 新型仪表板前除霜风道结构优化设计及分析

4.1 新型仪表板前除霜风道结构设计特点

(1)针对仪表板除霜风道数量问题,除霜风道数量由5个零件减少到2个。

(2)针对零件减重问题,仪表板除霜风道质量能降低15%。

(3)针对零件一致性问题,由于仪表板除霜风道采用焊接,能提高零件一致性[7]。

(4)针对仪表板内部零件布置空间问题,前除霜风道采用焊接(超声波/振动摩擦焊接)到仪表板本体上,相对螺钉安装能有效节省内部空间,从而改善仪表板内部零件布置空间,减少后续仪表板内部零件摩擦产生的异响问题[7]。

4.2 新型仪表板前除霜风道结构设计方案

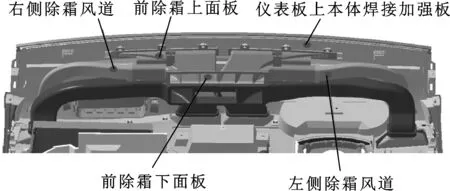

仪表板前部风道由以下部件组成,如图5所示。

对仪表板前除霜风道断面结构进行圆滑过渡处理,调整风道的转折半径[8]、最大限度的消除风道内部的涡流,同时加大除霜风霜风道导风距离(由原来30 mm加大到42 mm),如图6所示。

图5 新型仪表板前除霜风道结构设计图

图6 改进仪表板前除霜风道结构

优化仪表板前除霜风道结构,即把仪表板除霜上面板、左侧除霜风道、右侧除霜风道和仪表板上本体焊接加强板合并成一个零件,如图7所示[9]。

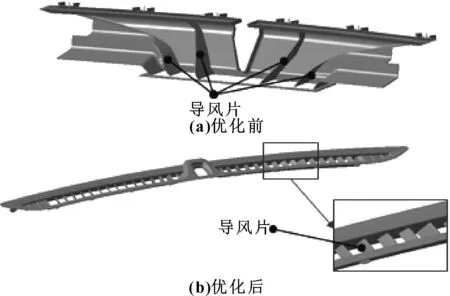

优化仪表板前除霜风道内部导流片外漏,即去掉除霜风道内部导流片、采用格栅叶片左右导风,如图8所示[10]。

仪表板前除霜由除霜下面板采用超声波焊接到除霜下面板上,除霜上、下面板采用振动摩擦焊接到仪表板上本体上,如图9所示。

图7 优化仪表板前除霜结构示意图

图8 优化仪表板前除霜风道内部结构

图9 新型仪表板前除霜焊接流程

5 结论

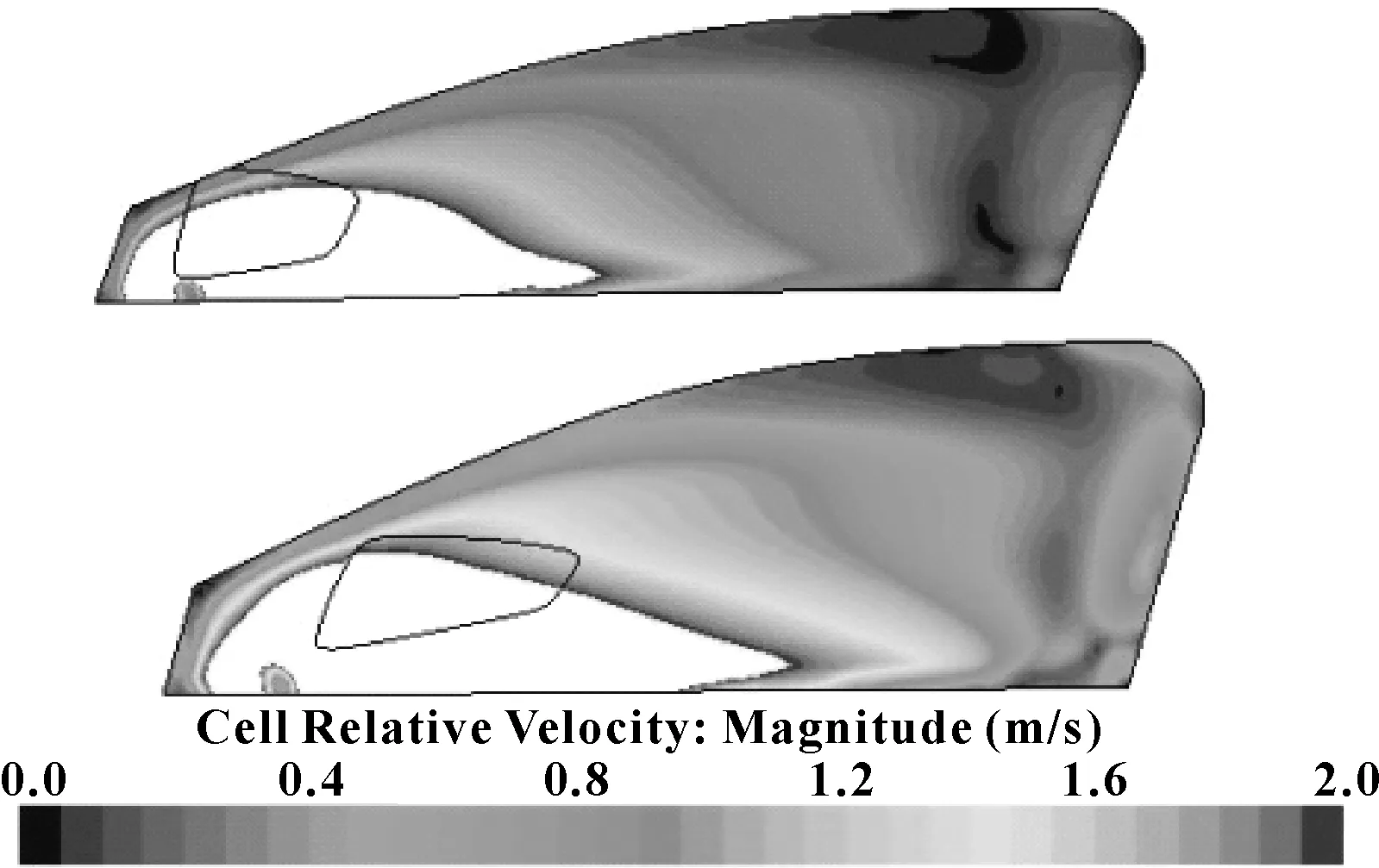

新型仪表板前除霜风道结构优化设计完成后提交到热管理部门进行CFD分析,经热管理部门的CFD分析,此新型仪表板前除霜风道符合GB 11555-2009《汽车风窗玻璃除霜和除雾系统的性能和试验方法》[10]中的规定,如图10—图11所示。并在后续车型量产阶段的实车验证中优于国标的要求,且该公司后续开发车型都采用此结构。

图10 新型仪表板前除霜CAE分析结果

图11 新型仪表板侧除霜CAE分析结果