节能型生物乙醇萃取精馏工艺的模拟研究

2018-05-24胡有元朱柳柳

胡有元,朱柳柳

(1.中石化宁波工程有限公司,浙江 宁波 315103;2.中国石油大学(华东) 化学工程学院,山东 青岛 266580)

生物乙醇是以生物质为原料通过发酵而制得的,生物乙醇是目前最有前途的可替代与可持续发展的燃料[1],它优于其他可替代燃料的关键优势在于其可以很容易与现有燃料系统混合。生物乙醇与汽油混合后直接用作车用燃料,还可作为汽油增氧剂和高辛烷值调和组分,可显著降低汽车尾气中的有害物质,起到净化空气的功效[2-3]。

生物发酵液中乙醇质量分数含量一般在5%~12%,需要进行浓缩后才能达到生物乙醇标准。现有工艺一般是先采用精馏的方法将乙醇质量分数含量由5%~12%浓缩到91%~94%,然后再进行脱水而得到高于共沸点的燃料乙醇。常用的脱水工艺有共沸精馏法、分子筛吸附脱水法、膜分离法及萃取精馏法等[4]。

本文以生物乙醇萃取精馏工艺为研究对象,将差压热耦合精馏节能技术应用于该流程,并利用流程模拟软件Aspen Plus进行模拟研究,获得了优化后的工艺参数,降低了精馏过程能耗。

1 常规萃取精馏流程的模拟与优化

1.1 模拟条件

本案例在模拟过程中仅考虑乙醇-水两组分分离,选用乙二醇作为萃取剂,热力学模型选择NRTL模型。进料乙醇-水溶液中乙醇质量分数含量为10%,进料流量为120 t/h。浓缩塔的理论板数初始值为30块,进料位置初始值为第19块板,回流比初始值为2,规定浓缩塔的塔顶产品中乙醇纯度为91%(该值为Kiss与Ignat[5]等人优化共沸点前采出的最优值)。

1.2 浓缩塔的模拟及优化

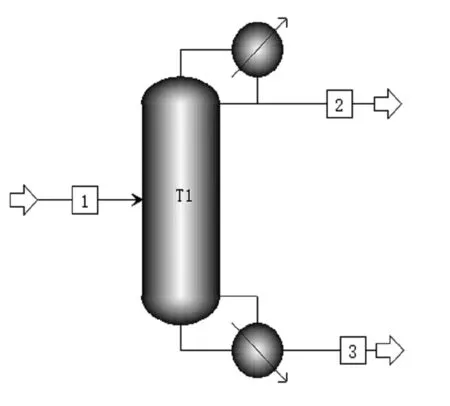

本节利用流程模拟软件对常规流程浓缩塔的回流比、进料位置与理论板数进行优化,用于确定最佳的回流比、进料位置及理论塔板数。图1为常规流程浓缩塔流程图。

图1 常规流程浓缩塔流程图

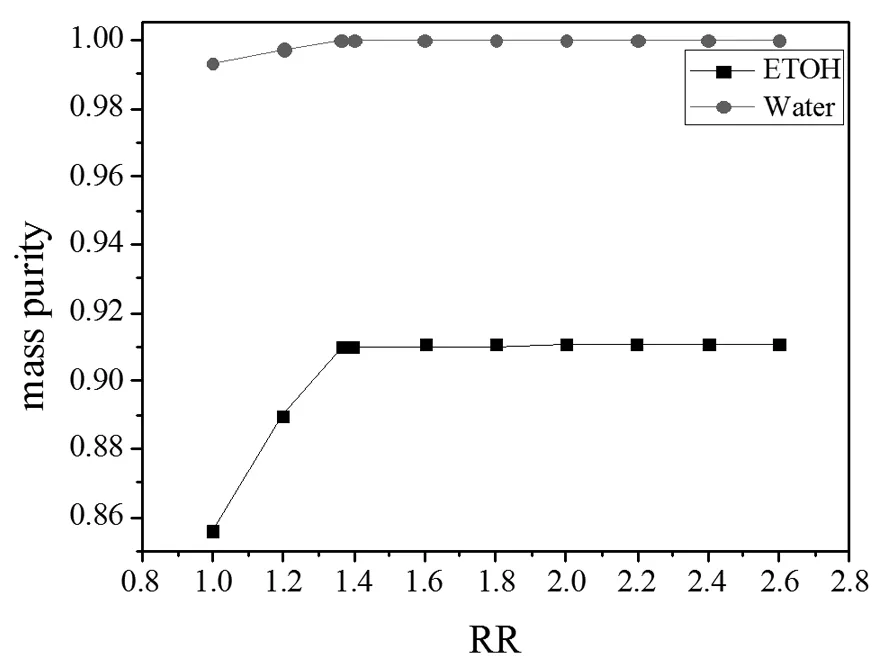

1.2.1 浓缩塔回流比的模拟优化

图2 回流比RR对产品浓度的影响

图3 回流比RR对再沸器负荷Qreb的影响

在初始值的基础上,通过灵敏度分析考察回流比(RR)与塔顶乙醇浓度(ETOH)、塔釜液中水的浓度(Water)以及塔釜再沸器负荷(Qreb)的影响。

从图2可以看出,塔顶乙醇浓度随着回流比的增大而逐渐增加,当回流比达到1.34后,塔顶乙醇浓度随着回流比的增大而保持不变。在回流比的变化过程中,塔釜液中水的浓度几乎保持不变。从图3可知,塔釜再沸器热负荷随着回流比的增加而增大。因此,浓缩塔最佳回流比为1.34。

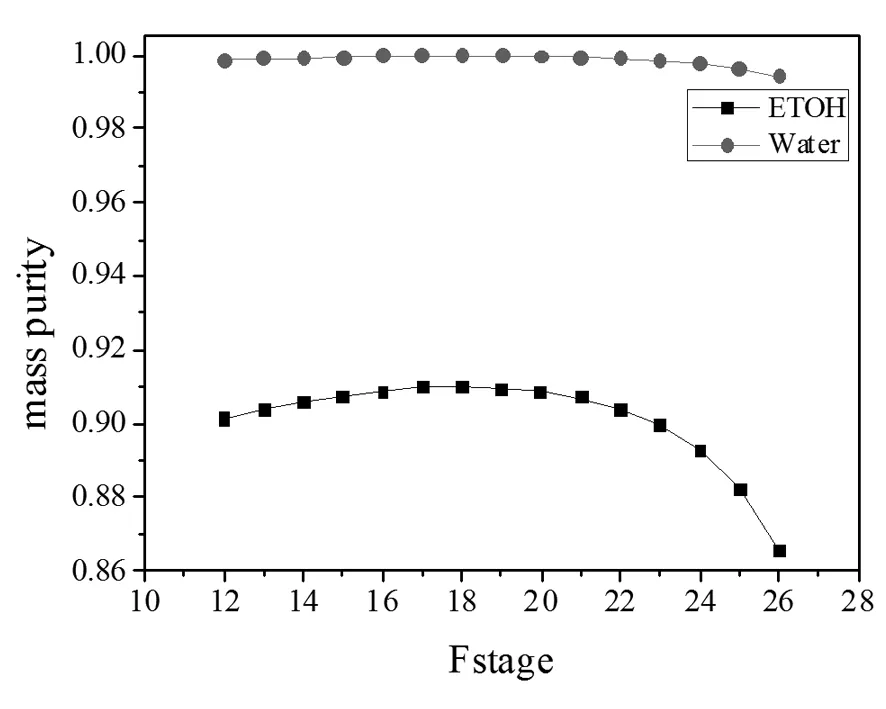

1.2.2 浓缩塔进料位置的优化

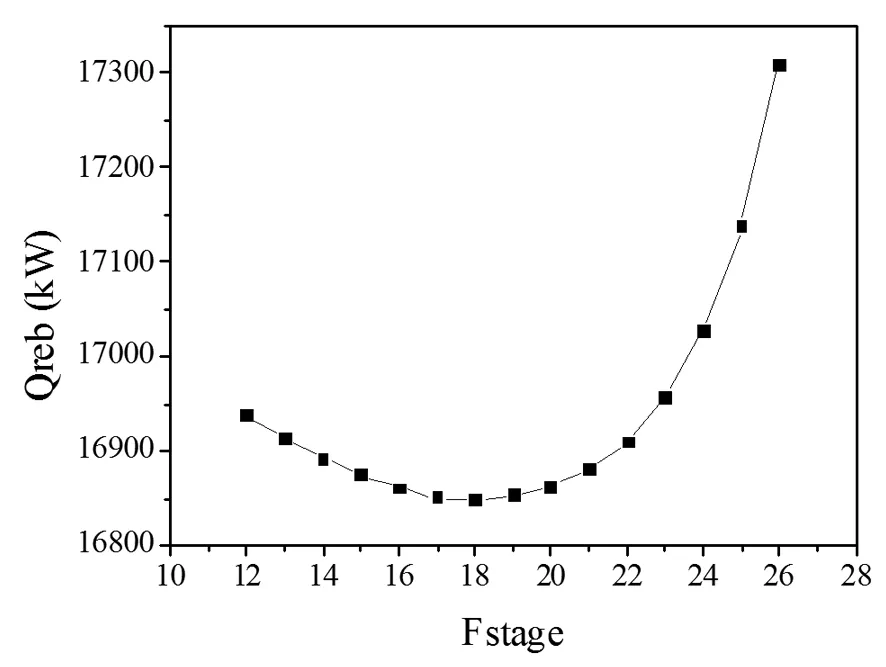

在确定回流比后,通过灵敏度分析考察进料位置(Fstage)对塔顶乙醇浓度(ETOH)、塔釜水浓度(Water)以及塔釜再沸器热负荷(Qreb)的影响。

图4 进料位置对产品浓度影响

图5 进料位置对再沸器热负荷影响

从图4可以看出,在最优回流比下,当进料位置在第17~20块板时才能满足塔顶乙醇的浓度要求,而塔釜液浓度变化不大。从图5可以看出,当进料位置在第18块板时,再沸器负荷最小(塔顶冷凝器负荷也相应变小)。因此,在保证塔顶乙醇浓度的前提下,浓缩塔的最优进料位置为第18块板。

1.2.3 浓缩塔理论塔板数的优化

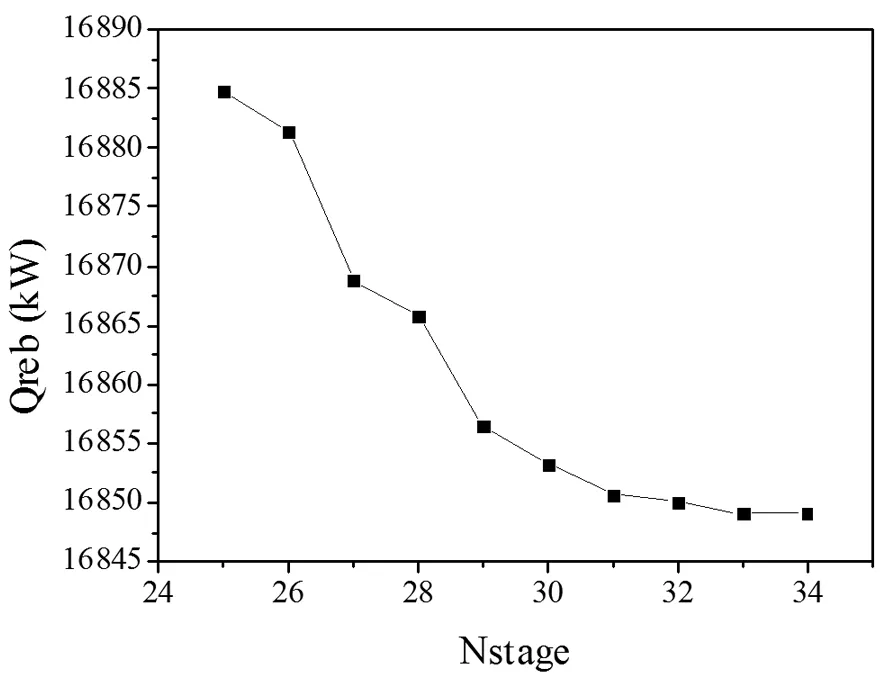

关于理论板数的优化,本文参考了Luyben在书[6]中给出的一种优化理论板数方法。该方法为:保持进料位置与总理论板数为固定比例,通过分析理论板数的影响从而确定最优的理论板数。依据这一方法,通过灵敏度分析考察理论板数(Nstage)对塔顶乙醇浓度(ETOH)、塔釜水浓度(Water)以及塔釜再沸器热负荷(Qreb)的影响。

图6 理论板数对产品浓度影响

图7 理论板数对再沸器热负荷影响

从图6可以看出,当理论板数小于30时,塔顶乙醇浓度逐渐随着理论板数的增加而增加,但当理论板数超过30块时塔顶乙醇浓度维持在91%不变。整个过程中理论板数对塔釜水浓度影响不大。从图7可以看出,随着理论板数逐渐增加,再沸器热负荷逐渐减小后趋于稳定。当理论板数大于30时,再沸器负荷减小不明显,但随着理论板数的增加反而会加大设备投资。因此,综合来看,理论板数优化值为30,进料位置为第18块板。

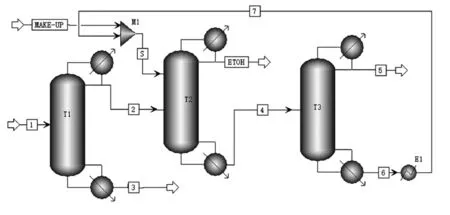

1.3 常规流程全流程模拟

依次对萃取精馏塔(T2)和萃取剂回收塔(T3)进行模拟优化,最终建立的萃取精馏分离乙醇-水混合物的常规流程如图8所示。该流程为三塔结构,依次为浓缩塔(T1)、萃取精馏塔(T2)和萃取剂回收塔(T3)。萃取精馏塔(T2)塔顶得到质量分数大于99.8%的乙醇产品,浓缩塔(T1)塔底和萃取剂回收塔(T3)塔顶产品均为废水。

人的命运很奇特,一个偶然的机会就能改变一生轨迹。当时八卦掌祖师董海川的大徒弟尹福在五王府任护院总管,宫宝田到王府送米的时候,偶尔能遇到尹福教弟子打拳。宫宝田小孩心性,看到了就忍不住在一边观摩比划。尹福见他的次数多了,就问他是不是想学武。宫宝田一听,立马就跪下磕头行了拜师礼。于是从此宫宝田就辞去了米房的差事,吃住都由尹福负责,专门跟着尹福开始学习八卦掌。

图8 常规乙醇浓缩与萃取精馏脱水流程

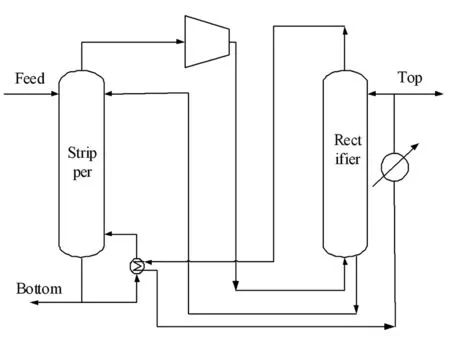

常规流程模拟优化后的参数如表1所示。

表1 常规流程工艺参数优化结果

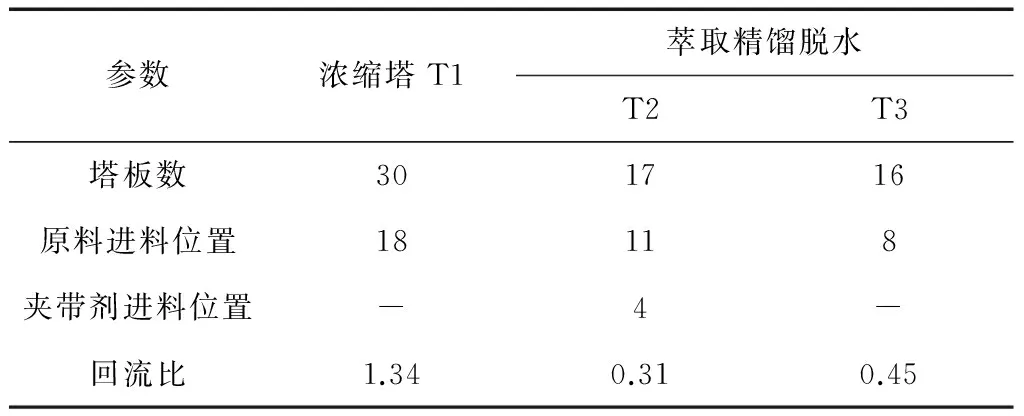

2 萃取精馏的节能设计与模拟优化

2.1 流程建模

差压热耦合精馏是由李鑫钢[7]等人提出,其流程如图9所示,它是将常规精馏塔从进料位置处分为两个塔,精馏段(Rectifier)为加压操作,提馏段(stripper)为正常压力操作,通过改变压力使精馏段塔顶温度高于提馏段塔釜温度,然后利用精馏段塔顶气相加热提馏段塔釜再沸器从而实现精馏过程中的热量集成。

图9 差压热耦合流程图

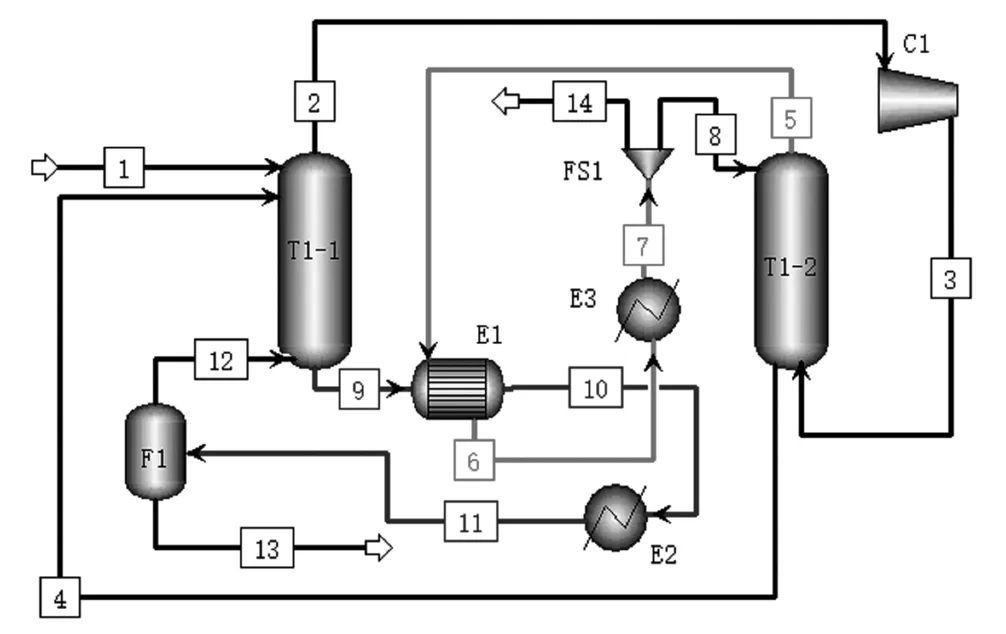

将差压热耦合技术应用于浓缩塔,建立后的模型如图10所示。原料(物流1)从浓缩塔提馏段T1-1的顶部进入,浓缩塔提馏段T1-1塔顶蒸汽(物流2)经压缩机C1加压后作为浓缩塔精馏段T1-2塔釜的上升蒸气,浓缩塔精馏段T1-2塔顶蒸汽(物流5)与浓缩塔提馏段T1-1塔釜液相(物流9)在换热器E1中进行热量交换,换热后的蒸汽(物流6)经冷却器E3冷凝为饱和液体(物流7)后分为两部分,一部分返回到浓缩塔精馏段T1-2塔顶作为液相回流,另一部分作为产品采出。换热后的浓缩塔提馏段T1-1塔釜液相(物流10)经加热器E2进一步换热后满足塔釜再沸器的出料要求。

图10 差压热耦合精馏模拟流程

2.2 浓缩塔的模拟及优化

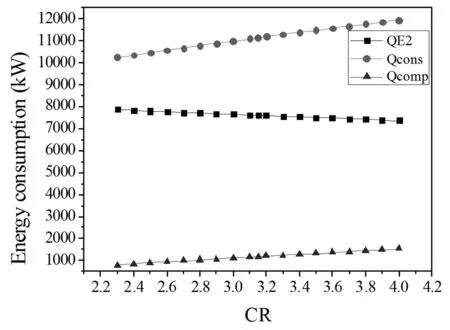

在常规浓缩塔优化的基础上,采用差压热耦合流程后只需要优化压缩机的压缩比。通过灵敏度分析来考察压缩比(CR)对换热器E1换热温差(△T)、加热器E2热负荷(QE2)、压缩机轴功(Qcomp)与总能耗(Qcons)的影响,其结果如图11和12所示。

从图11可以看出,随着压缩比的增加,换热器E1的换热温差逐渐增大。由图12可以看出,随着压缩比的增加,压缩机功率逐渐增大,总能耗增加,而加热器E2的热负荷不断减小,这主要是因压缩比增大导致浓缩塔精馏段T1-2塔顶蒸汽温度升高从而可提供更多的热量,从而导致换热器E1热负荷增加,加热器E2热负荷减少。在满足换热器换热温差的前提下,应尽量减小压缩比。换热器温差过小会导致实际换热过程中换热面积无限增大,换热器温差过大会导致换热器面积过小而不利于节能。因此,综合考虑,换热器E1的换热温差△T定为10℃,此时最优压缩比为3.15。

图11 压缩比CR对△T的影响

图12 压缩比CR对QE2、Qcomp与Qcons影响

2.3 改进流程全流程模拟

将优化后的差压热耦合流程应用于常规萃取精馏形成了改进流程,流程建模如图13所示。

图13 改进后的乙醇浓缩与萃取精馏脱水流程

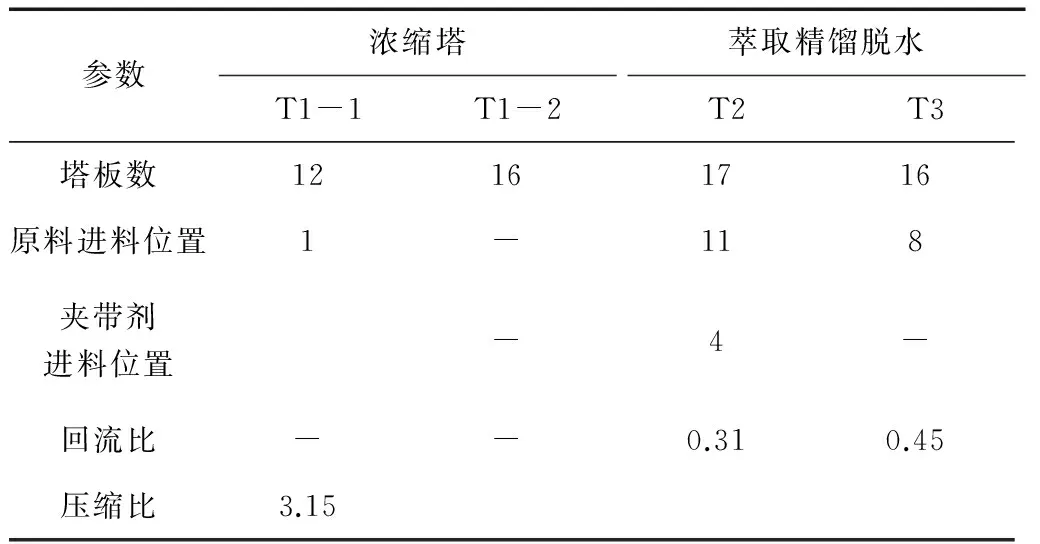

改进流程工艺参数优化结果如表2所示。

表2 改进流程工艺参数优化结果

3 改进流程与常规流程的比较

3.1 消耗及能耗对比

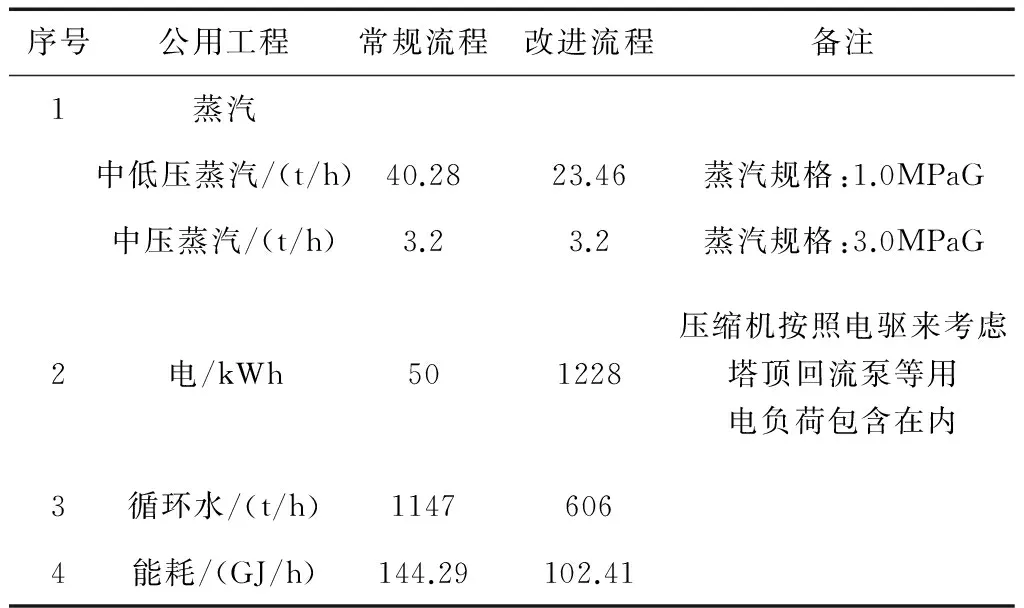

两种流程的公用工程消耗及能耗对比见表3所示。

表3 两种流程的消耗及能耗对比

从表3可看出,改进流程低压蒸汽消耗减少16.82t/h,但压缩机电耗增加1178kW。经过能耗计算,改进流程比常规流程节能29.03%。

3.2 操作费用对比

中压蒸汽价格为150元/t,中低压蒸汽为100元/t,电价为0.5元/度,循环水价格为0.25元/t。在上述公用工程价格体系下,装置按照年运行时间8000h来考虑,常规流程年操作费用为3833万元,改进流程年操作费用为2890万元,改进流程年节省操作费用943万元。

3.3 投资对比

改进流程相比于常规流程,在设备上增加了一套压缩机系统和一台换热器,经初步估算,改进流程投资增加约4000万元,新增设备投资回收期约为4.2年,具有一定的经济性。

4 结论

(1)在常规萃取精馏分离生物乙醇-水混合物的基础上,将差压热耦合精馏技术应用于该分离工艺形成了改进流程,改进流程节能29.03%,具有一定的经济效益。

(2)改进流程虽在节能方面效果显著,但由于设备台数增加和一次性投资相对增加,增加了装置的操作复杂性。因此,对于工业化装置而言,需要结合投资、消耗及操作复杂性等因素而综合考虑。

参考文献

[1]Ward O P,Singh A.Bioethanol technology: developments and perspectives[J].Advances in Applied Microbiology,2002,51:53-80.

[2]郝军芳.中国生物乙醇产业投资现状和趋势分析[J].生态经济,2010(11):166-168.

[3]汪多仁.生物乙醇汽油市场展望[J].化学工业,2009(10):31-35.

[4]李 军,孙兰义,胡有元,等.用共沸精馏隔壁塔生产无水乙醇的研究[J].现代化工,2008,28(1):93-95.

[5]Kiss A A,Ignat R M.Optimal economic design of a bioethanol dehydration process by extractive distillation[J].Energy Technol,2013,1:166-170.

[6]Luyben W L.Distillation design and control using Aspen simulation[M].John Wiley & Sons,2013.

[7]李 洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008,27(7):1125-1128.