隔水导管腐蚀工况下静力学稳定性研究

2018-05-22张庆华陈鹏飞黄毓祥魏裕森

张庆华,陈鹏飞,黄毓祥,魏裕森

(1.中海石油(中国)有限公司深圳分公司,广东深圳 518000;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

南海东部油气田经过多年的开发,在复杂海洋环境与应力腐蚀等多重因素作用下,部分隔水导管出现严重腐蚀的情况,井筒完整性存在失效风险。从现场实际情况来看,隔水导管腐蚀包括有效壁厚变薄、接箍处腐蚀开裂、隔水导管穿孔破损、潮差区均匀腐蚀、点蚀与坑蚀、咬痕或划伤、全浸区海生物腐蚀等类型,涉及隔水导管作业各个阶段以及隔水导管各个部位。隔水导管作为建立井口、支撑井口与后续套管质量及防喷器组质量的关键部件,其承载能力关系油气井全生命周期内的井筒安全。本文选取南海东部油气田某平台隔水导管,结合实际工况与平台结构,运用ANSYS有限元分析软件[1,2],从静力学角度分析腐蚀状态下隔水导管稳定性情况,为后期隔水导管修复或更换决策提供理论支撑。

1 物理模型

隔水导管处于海洋环境中,受到的载荷主要包括自重、顶部井口载荷、风载、海流载荷、海浪载荷等。由于南海东部平台所处海域水深较深,生产平台结构中,沿隔水导管间隔一定距离安装有导向槽,以增强隔水导管的稳定性(见图1)。

导向槽在计算中采用以下假设处理:

(1)导向槽为固定构件,为隔水导管提供稳定的横向支撑;

(2)入泥段隔水导管可视为固定端。

该平台作业水深145 m,隔水导管采用锤入式下入,入泥深度在90 m~99 m,隔水导管顶部标高EL(+)22.70 m,1#导向孔标高EL(+)6.10 m;2#导向孔标高EL(-)14.02 m;3# 导向孔标高 EL(-)35.97 m;4# 导向孔标高 EL(-)59.74 m;5#导向孔标高 EL(-)89.00 m;6#导向孔标高 EL(-)118.87 m。

2 有限元模型

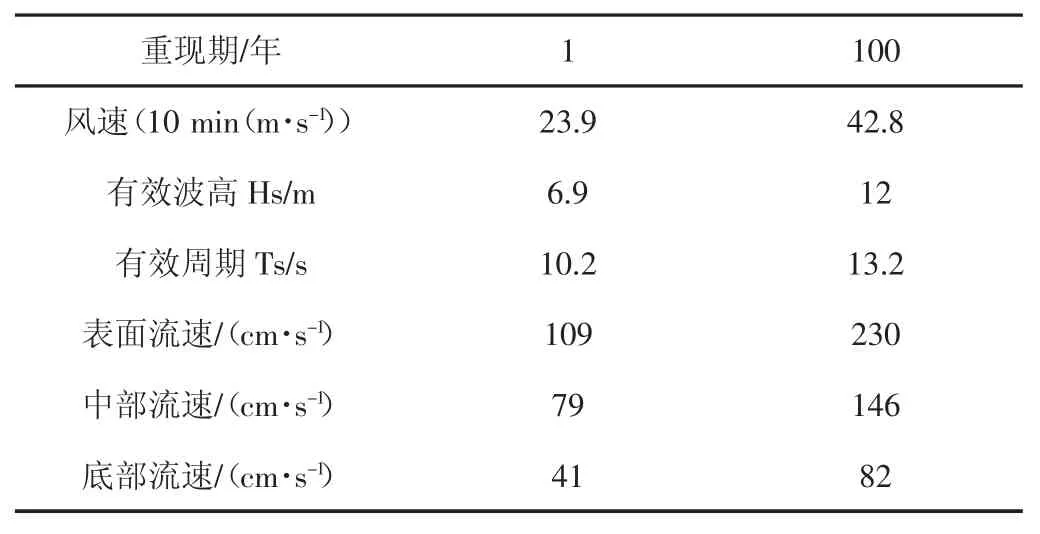

该平台采用24″隔水导管,壁厚1″,钢级为X52,其最小屈服强度为356 MPa。对隔水导管进行承受风浪流载荷作用下的结构计算[3-10],具体工况(见表1)。

表1 风、浪、流工况

有限元模型按如下三种类型建立:

(1)新隔水导管受力分析:隔水导管无腐蚀情况下受力分析。

(2)均匀腐蚀工况下隔水导管受力分析:泥面以上隔水导管整体均匀腐蚀,统一给定隔水导管腐蚀比例。

图1 某油田隔水导管物理模型

(3)飞溅区加速腐蚀工况下隔水导管受力分析:考虑飞溅区腐蚀程度较高,先给定非飞溅区一个腐蚀比例,然后逐步加大飞溅区的腐蚀比例到一定数值。

表2 某油田风、浪、流情况

3 结果分析

3.1 强度校核

在进行隔水导管结构的静力分析之后,应对结构的强度和稳定性进行校核,以保证结构的安全,目前工程界采用许用应力法来校核。

3.1.1 强度校核原则 按照中国海洋石油总公司《海上开发井隔水导管设计和作业规范》许用应力[11]的选取(见表3),其中 σs为钢材屈服强度,MPa。

表3 许用应力取值

隔水导管在受风、浪、流载荷作用下,主要发生拉破坏及失稳弯曲破坏,根据第一强度理论可知,当结构中某点的最大拉应力达到屈服极限时结构就会破坏。

隔水导管采用X52钢级,其最小屈服强度为356 MPa,所以隔水导管的许用应力(见表4),其中工作环境许用应力对应的是1年期海况环境下最大许用应力,极端环境许用应力对应的是100年期海况环境下最大许用应力。当许用应力值与有限元受力分析所得最大等效应力比值大于1时,可认为隔水导管尚未达到失效状态。

表4 隔水导管许用应力取值

3.1.2 均匀腐蚀强度校核结果分析 对均匀腐蚀工况下隔水导管结构的等效MISES应力分析,并进行强度校核(见表5)。

表5 隔水导管均匀腐蚀工况下强度校核结果

通过对隔水导管均匀腐蚀工况下许用值与计算值比值进行线性回归分析(见图2),得到图中两个线性函数,当许用值与计算值比值为1时,1年期海况与100年期海况对应的隔水导管腐蚀比例分别为77.16%和75.99%。分析结果表明,该平台在井口载荷为200 t工况下,受到1年期或100年期海况条件基础上,当隔水导管腐蚀比例不超过75.99%情况下,隔水导管强度依然满足设计要求。

3.1.3 飞溅区加速腐蚀强度校核结果分析 在隔水导管飞溅区腐蚀比例相同的情况下,将飞溅区加速腐蚀工况下隔水导管最大等效应力与均匀腐蚀工况下隔水导管最大等效应力进行对比,均匀腐蚀工况下隔水导管最大等效应力比飞溅区加速腐蚀工况下隔水导管最大等效应力要偏大一些且差距较小,故对腐蚀的隔水导管进行强度校核时,可用均匀腐蚀工况下隔水导管强度校核结果替代飞溅区加速腐蚀工况下隔水导管强度校核结果(见表6,表7)。

3.2 稳定性校核

3.2.1 稳定性校核原则 圆管形构件在轴向力和弯矩联合作用时,稳定性校核的公式为[12]:

式中:σ-弯曲应力,MPa;N-计算截面的轴向力,N;Mx、My-计算截面分别绕X及Y轴的弯矩,N·mm;A-圆管的截面面积,mm2;W-圆管截面的剖面模数,mm3;[σc]-稳定性许用应力,MPa,取值为 Φσs;Φ-整体稳定系数,对于圆管构件,则由下式决定:当其中,l-圆管长度,定位节点中心间距离,mm;D-圆管直径,mm;E-弹性模量,MPa。

图2 隔水导管均匀腐蚀工况下许用值与计算值比值

表6 飞溅区加速腐蚀最大等效应力汇总(1年期海况)

表7 飞溅区加速腐蚀最大等效应力汇总(100年期海况)

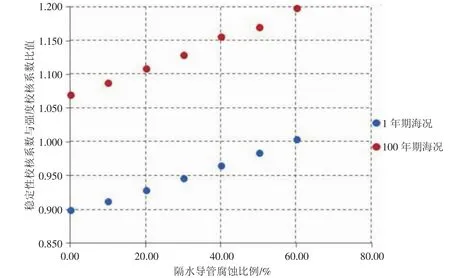

3.2.2 稳定性校核结果分析 根据稳定性校核公式,计算出弯曲应力,通过许用应力与弯曲应力比值获得稳定性校核系数。隔水导管在100年期海况的均匀腐蚀工况下,稳定性系数与强度系数比值大于1,应用数值较低的强度系数进行隔水导管校核。隔水导管在1年期海况的均匀腐蚀工况下,隔水导管腐蚀比例不超过60%时,稳定性系数与强度系数比值小于1,应用数值较低的稳定性系数进行隔水导管校核;当隔水导管腐蚀比例超过60%时,稳定性系数与强度系数比值大于1,应用数值较低的强度系数进行隔水导管校核(见表 8)。

考虑到隔水导管腐蚀比例不超过60%,在1年期与100年期海况条件下,其强度系数和稳定性系数皆符合标准要求,故均匀腐蚀情况下,只需考虑隔水导管腐蚀比例超过60%时,数值较低的强度系数是否满足标准要求(见图3)。

4 总结

(1)隔水导管强度校核表明,从静力学角度考虑,该平台在最大井口载荷为200 t工况下,受到1年期或100年期海况条件时,当隔水导管腐蚀比例不超过75.99%,隔水导管强度依然满足设计要求。

(2)由于均匀腐蚀工况下隔水导管最大等效应力比飞溅区加速腐蚀工况下隔水导管最大等效应力要偏大一些且差距较小,故可用均匀腐蚀工况下隔水导管强度校核结果替代飞溅区加速腐蚀工况下隔水导管强度校核结果。

表8 均匀腐蚀工况下稳定性校核

图3 均匀腐蚀工况下稳定性校核系数与强度校核系数比值

(3)稳定性校核系数在腐蚀比例超过60%时,稳定性校核系数与强度校核系数的比值大于1,应用数值较低的强度系数进行隔水导管校核,故可采用强度校核结果核算隔水导管失稳时腐蚀程度节点。

参考文献:

[1]杨进,刘书杰,谢仁军.ansys在海洋石油工程中的应用[M].北京:石油工业出版社,2010:47-66.

[2]吴怡,杨进,李春,等.基于ANSYS的水下井口力学性能分析[J].石油机械,2011,39(12):35-37.

[3]杨进,刘书杰,周建良,等.风浪流作用下隔水导管强度及安全性计算[J].中国海上油气,2006,18(3):198-200.

[4]段宪文,朱宏武,胡飚,等.基于ABAQUS的隔水导管横向变形与弯矩分析[J].石油矿产机械,2015,44(4):36-39.

[5]苏宇驰,范白涛,赵少伟,等.锦州25-1井隔水导管承载力及井口稳定性分析[J].船海工程,2015,44(4):119-122.

[6]何德磊.崖城13-4气田水下井口强度和稳定性分析研究[D].东营:中国石油大学(华东),2011.

[7]龚龙祥,付建红,林元华,等.海流涡激效应对钻井隔水导管疲劳强度的影响[J].石油钻采工艺,2006,28(4):5-6.

[8]杨成,刘小刚,刘亚军,等.渤海油田探井隔水导管整体力学特性分析[J].断块油气田,2011,18(5):666-668.

[9]胡勤峰.海上自升式钻井平台探井井口稳定性分析[J].石油钻采工艺,2007,29(6):10-12.

[10]张红生,杨进,吴怡,等.海上单筒三井隔水导管结构整体力学分析[J].石油钻采工艺,2012,34(5):31-32.

[11]海上开发井隔水导管设计和作业规范Q/HS 14009[S].北京:石油工业出版社,2011.

[12]严德,吴怡,田瑞瑞,等.恩平油田群联合开发项目隔水导管最小入泥深度及井口稳定性研究评价服务[R].北京:中国石油大学,2012.