汽车控制臂支架裂纹降低复合技术研究及应用

2018-05-22鲁茂波

鲁茂波

(东风精密铸造安徽有限公司,安徽合肥 238000)

公司通过熔模铸造生产的某汽车控制臂支架,因产品结构复杂且薄壁,在熔模精密铸造生产过程中,裂纹比例2.47%,造成客户端断裂重大风险。该产品属于汽车安全件,高裂纹产生和漏检风险,流至客户端装车会发生重大断裂失效,给驾驶司机及乘客造成严重安全威胁,降低裂纹技术迫在眉睫。

本文主要根据裂纹的形成机理及形成因素进行多点同时改善实现工艺集成复合,有效降低裂纹,彻底消除客户端重大风险。根据理论研究[1],产生裂纹的主要原因有:(1)结构设计不合理,凝固过程中薄壁部位受到的拉应力超过材质高温强度开裂;(2)浇注系统设计不合理,凝固过程浇口部位热作用时间过长,收缩受阻,凝固应力大于材质高温强度,形成裂纹;(3)化学成分不合格,Al、Pb、P、S 等有害元素超标;(4)浇注温度过高,回炉料加入过多,钢水中夹杂物超标等因素,使凝固过程中夹杂物在晶界富集,使得晶粒晶界连接强度降低,在热应力大于晶界连接强度时会开裂形成裂纹;(5)外力机械损伤也会形成裂纹,如滚筒抛丸、校正、锤击落件、机加工等;(6)热处理工艺不合理,如调质工艺;(7)浇注后快速冷却,凝固过程温度梯度过大,热应力大,大于材质高温强度时易形成裂纹[2]。

1 生产现状

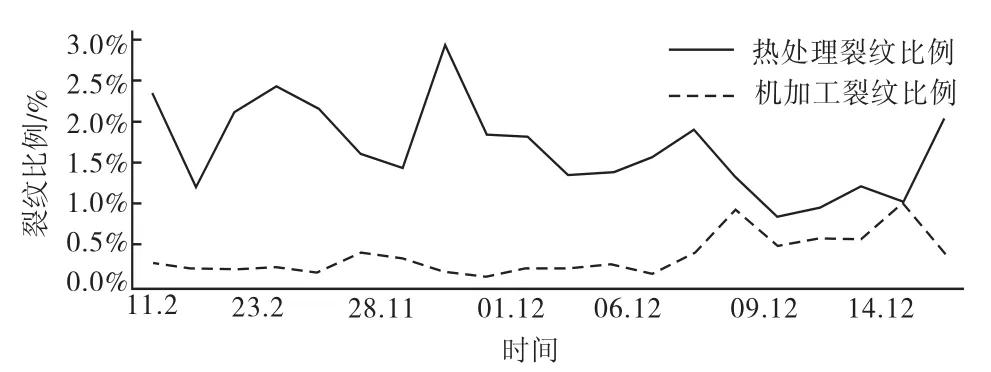

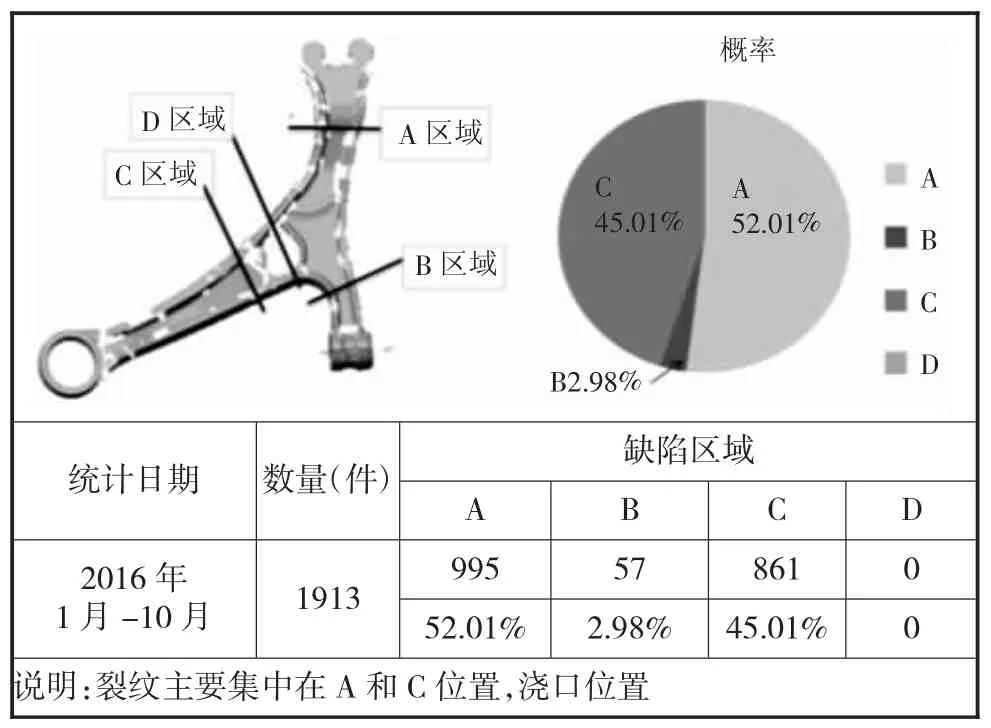

对熔模铸造生产的某汽车控制臂支架产品裂纹率、裂纹位置、裂纹产生工序进行统计。对热处理工序探伤和机加工工序探伤裂纹率进行了统计,统计情况如图1所示,从图1可以看出,热处理工序探伤裂纹率平均1.97%,机加工工序探伤平均裂纹率0.5%,热处理和机加工裂纹率平均值为2.47%.同时对产品重要位置裂纹产生情况进行了统计,统计结果如表1所示,表中A和C为浇口位置,B和D为该制件重要位置,从表1可以看出裂纹97%集中在浇口A和C部位,位置B裂纹率为2.98%.

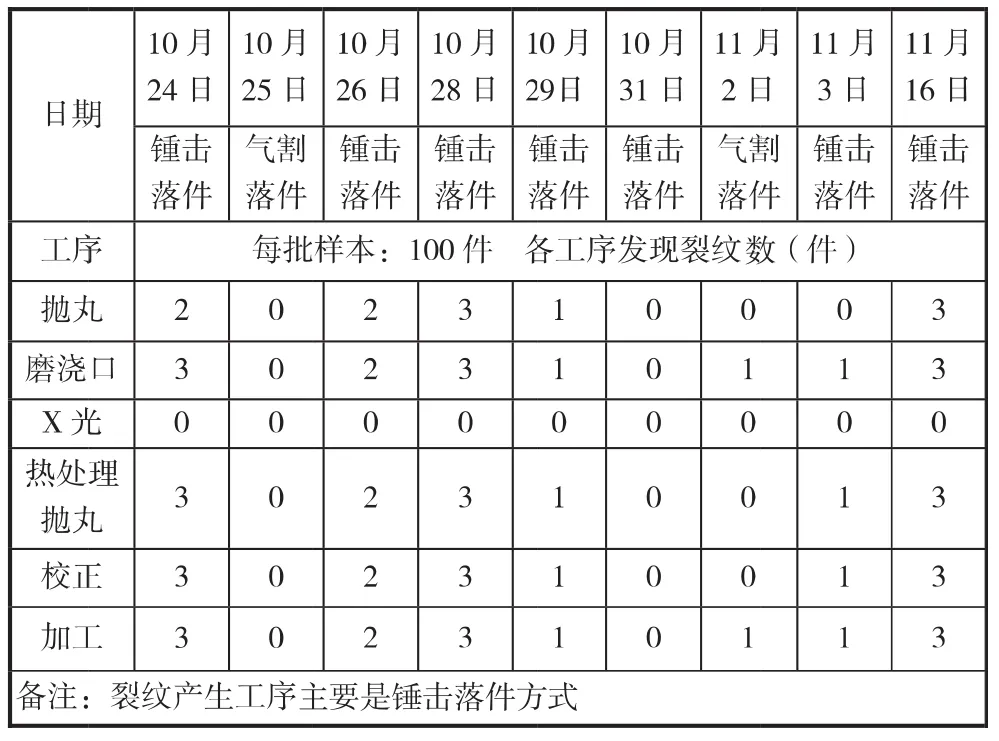

在锤击落件、气割落件两种状态下对裂纹产生工序进行了统计,统计结果如表2所示。从表2可以看出裂纹主要产生在锤击落件工序,说明浇口附近残余应力较大,在震动状态下易开裂。

图1 裂纹情况统计

表1 裂纹位置规律统计

2 原因分析

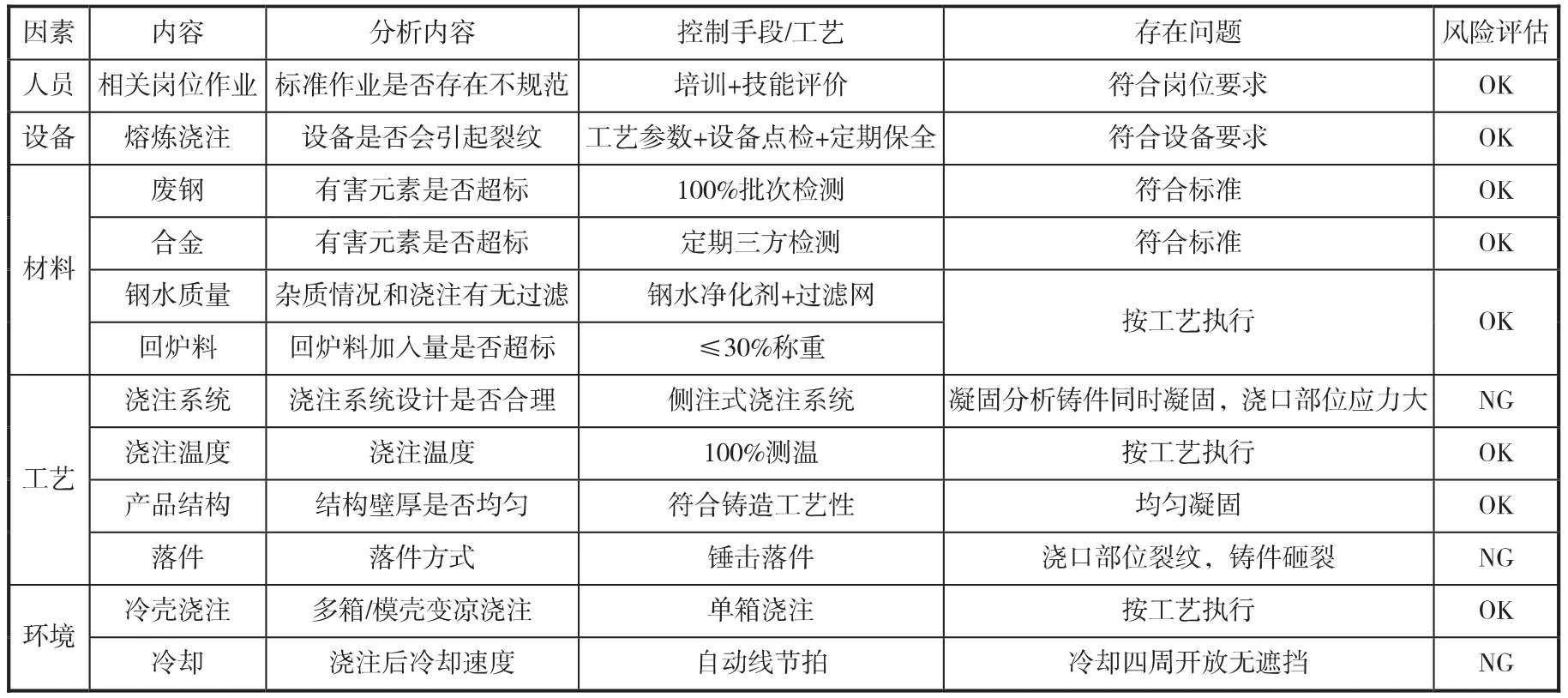

裂纹率、裂纹位置及裂纹产生工序统计分析完成后,通过人、机、料、法、环五个环节分析,分析认为裂纹产生主要原因为:1)浇注系统设计不合理;2)钢水脏,夹杂过多;3)冷速过快。分析结果如表3所示。

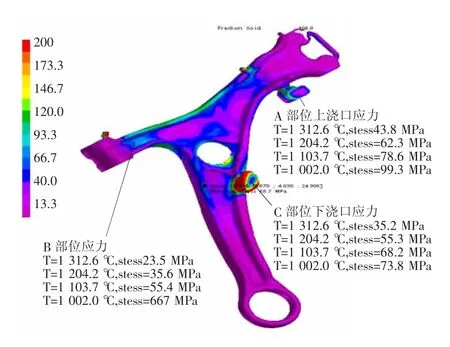

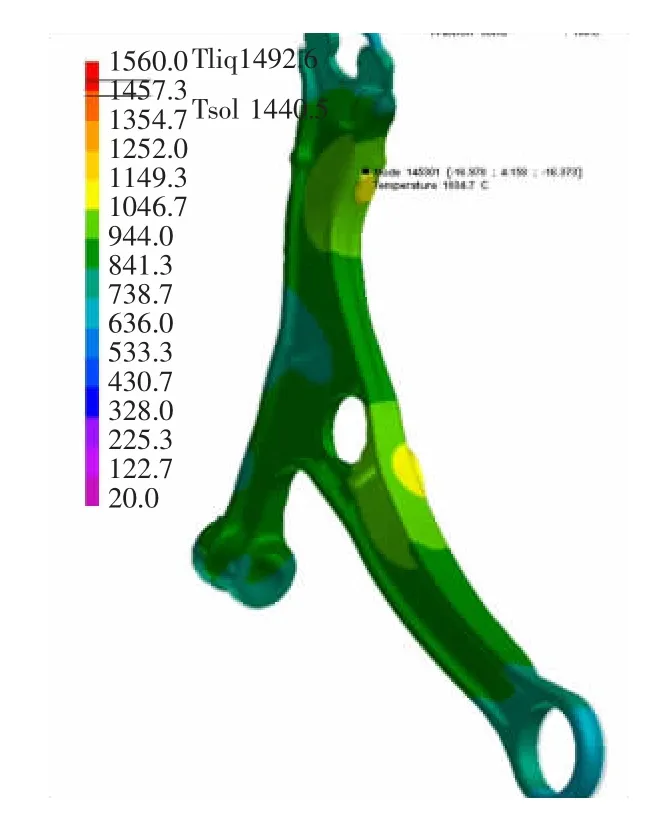

原铸造工艺浇注系统为侧注式浇注,如图2所示。对原有工艺进行充型凝固应力模拟,模拟结果如图3所示,铸件A、C两个部位在凝固至1 002℃时应力最大,最大应力分别是99.3MPa与73.8MPa,B处的应力为66.7MPa;同时对原有工艺进行温度场模拟,模拟结果见图4,从图4可以看出铸件凝固时整个铸件温度场不均匀,浇口位置与铸件内部温度差较大,凝固过程浇口长时间过热,浇口部位热应力过大。

表2 裂纹产生工序统计

图2 原铸造工艺浇注系统

表3 裂纹产生原因分析

图3 原浇注系统凝固应力模拟

图4 原工艺温度场模拟

3 改善方案

3.1 浇注系统改善

通过对原有工艺进行分析决定将原侧注式浇注系统改为顶注式浇注系统,并加大铸件壁厚过渡部分结构圆角,如图5所示。顶注式浇注系统具有的优点:①铸件顶部分成多股细流连续注入型腔,对型腔冲击力小,充型液面活跃,排气方便,挡渣效果好;②形成自上而下的定向凝固和良好的补缩能力,形成顺序凝固,获得致密铸件[3]。采用顶注式浇注系统可以实现铸件下半部分顺序凝固,自由收缩,避免裂纹;铸件壁厚过渡部分结构圆角加大以减小凝固时的应力,有利于提升凝固过程中高温强度,降低裂纹倾向。

3.2 钢水净化处理

图5 浇注系统改善与加大铸件圆角

使用钢水净化剂,净化剂中钙、钠等盐类化合物能够有效吸渣聚渣净化钢水,同时配合过滤网过滤技术可以有效降低钢水夹杂物,减小夹杂物在凝固过程中晶界富集[4]。

3.3 稀土变质处理

应用稀土进行变质处理,在凝固过程中可以充当外来物,促进形核,降低过冷度,细化晶粒,提升凝固过程中的高温强度,减小裂纹形成[5]。

3.4 改造冷却道

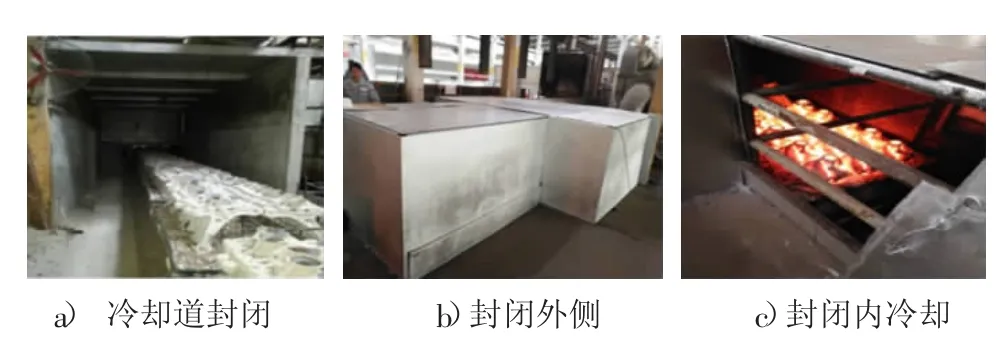

对冷却道进行封闭改造,可以减缓铸件凝固速度,缩小温度场差异,降低热应力,减小裂纹[6]。

4 改善效果

4.1 改进浇注系统后CAE分析

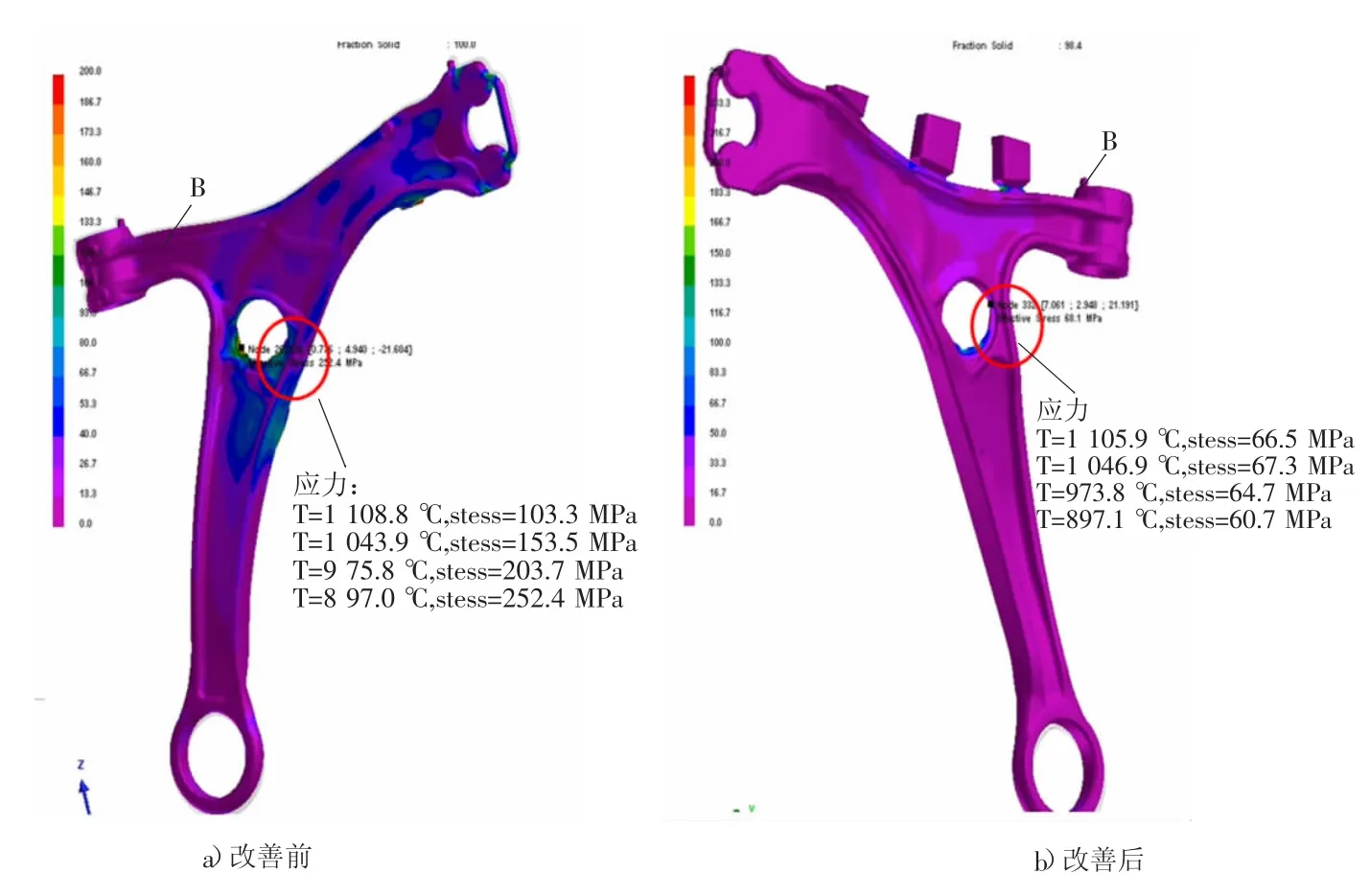

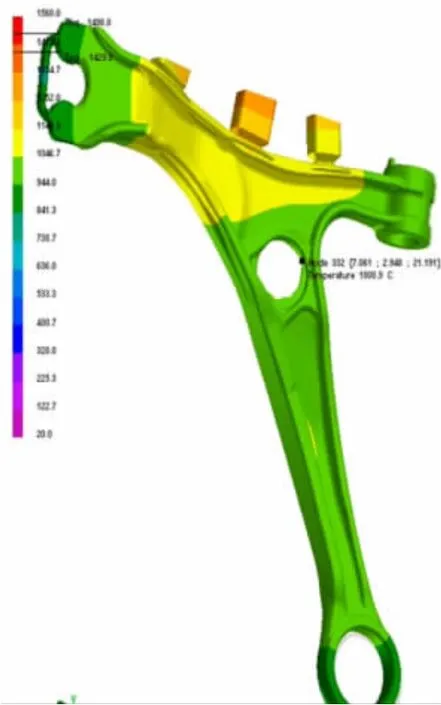

应用顶注式浇注系统后进行凝固过程凝固应力模拟和温度场模拟,凝固应力模拟结果如图6所示。比较改善前后模拟结果发现,改善浇注系统后浇口附近应力值下降,整个铸件凝固应力差降低,关键部位B处、C处应力都较小,降低了裂纹产生风险。温度场模拟结果如图7所示,从图7可以看出,凝固过程温度梯度相对较小。

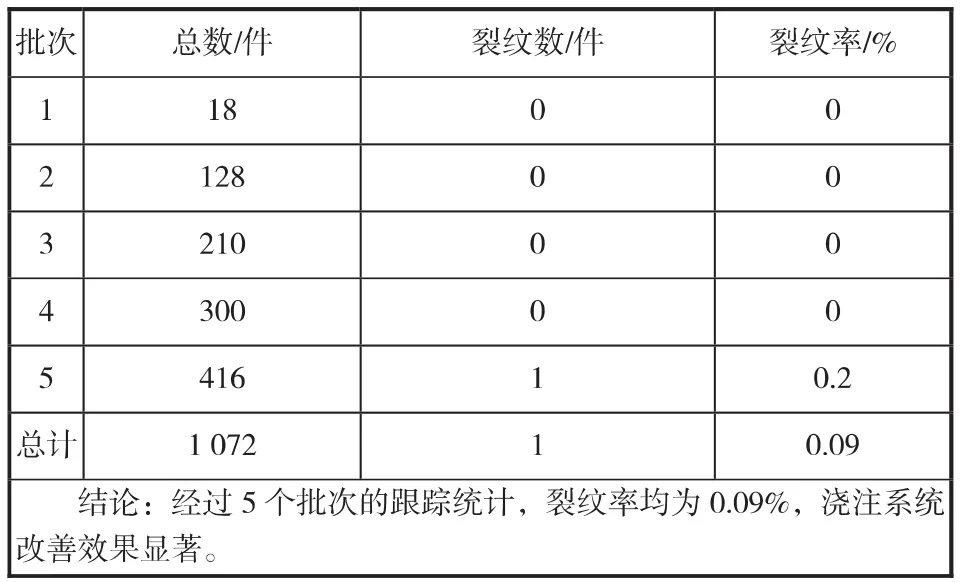

批量浇注后探伤裂纹统计如表4所示,平均裂纹率为0.09%,改善效果显著。结构圆角加大后,B部位颜色变为紫色,说明应力降低,裂纹基本消除;浇口附近改善前裂纹多,改善后裂纹显著降低。

4.2 钢水净化处理

通过应用钢水净化剂+过滤网,降低钢水中夹杂物,减小夹杂物在晶界富集,提升晶界连接强度,降低裂纹。裂纹率降低0.01%,铸件返修率由50%降至10%,下降40%.

4.3 钢水变质处理

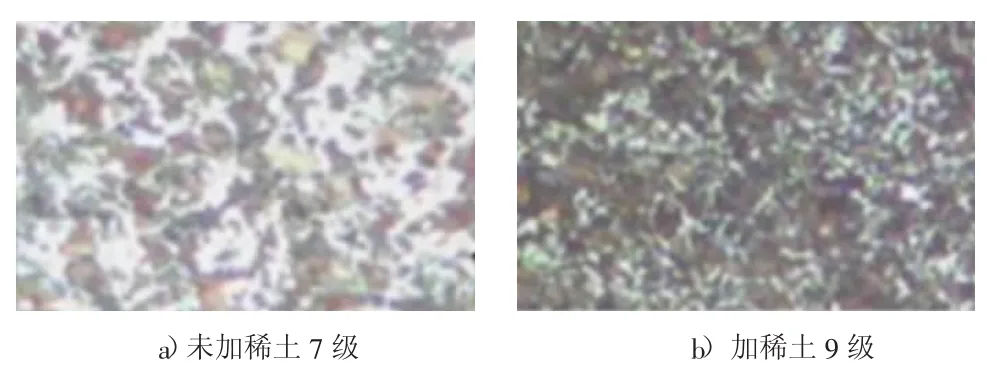

浇注前在浇注包内对钢水进行变质处理,可以增大钢水凝固时过冷度,促进凝固,细化晶粒。浇包内加入质量分数0.015%稀土进行变质处理,浇注铸件热处理后金相对比分析发现使用稀土后铸件晶粒明显细化,金相等级提升2级。同时为保证加入量稳定性,对稀土按照加入比例进行标准化定量包装。综合效果:裂纹率降低0.02%。稀土使用前后铸件晶粒度对比如图8所示。

图6 浇注系统改变前后凝固应力场模拟

图7 改善浇注系统后温度场模拟结果

表4 顶注式浇注系统批量浇注后探伤裂纹结果统计

4.4 改善冷却环境

将浇注后铸件冷却通道进行封闭,如图9所示。降低铸件整体凝固速度,从而减小铸件不同部位温度梯度,降低应力差异从而降低裂纹。

最终,通过采用复合改善技术,裂纹率降低为0.000 7%.

5 结论

通过浇注系统优化、钢水净化技术、钢水变质处理技术以及凝固冷却环境改善,使得裂纹率由2.47%降至0.000 7%,降幅99.99%,效果显著,消除了客户端断裂失效风险。该研究为解决裂纹问题提供了一系列实践经验、设计标准、工艺方法,可向其他产品改善裂纹推广应用。

图8 稀土使用前后铸件晶粒度对比

图9 冷却道改善图

参考文献:

[1] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2003.

[2] 卓先志.熔模铸件裂纹产生原因及其预防[J].机车车辆工艺,1998(4): 35-37.

[3] 中国铸造协会编.熔模铸造手册[M].北京:机械工业出版社,2000.

[4] 杜丽娜.钢水净化剂试验效果及分析[J].太钢科技,.2000(4):32-35.

[5] 潘玉红.熔模铸造缺陷图册[M].长沙:湖南科技出版社,2016.