双球悬轨输送生产线设计与应用

2018-05-22兰少宽

兰少宽

(天津鸿盛鑫源金属制品有限公司,天津 301500)

伴随铸造行业日新月异的大发展,绝大多数规模性铸造企业都已完成铸造生产线的改造,特别是一些民营经济企业经过改造后,生产效率和产品质量都有大幅度的提升。但生产出的毛坯件接下来如何高效的处理,却被相当一部分企业所忽视,还在延续粗放式管理,还是最为原始的人力转运、堆放、存储,还没有考虑到如何简捷高效的输送,如何做好工序间衔接,减少搬运、检验、储存的成本。正是基于上述原因,我公司在完成铸造生产线整合改造的同时,将生产出毛坯件的继续处理工作作为同步改造内容,建造一条完整的、将各工序有效衔接的铸造毛坯件输送生产线。可有效地解决中小铸造线生产出的毛坯件的输送转运问题,非常适合生产汽车、中小型机械、泵阀类等铸件产品的使用。

1 设计原则

1)坚持“以装备保证工艺,以工艺保证质量”的原则,采用的设备技术要符合铸造工艺要求,满足工艺质量管控条件,并具有先进性、成熟性、可靠性,具有较强的市场竞争力。

2)坚持“以装备提成效,以成效降成本”的原则,采用的设备必须全部机械化,缩短搬运距离,大幅减少操作人员,取消单纯人工倒运操作模式。

3)坚持“以工装、工位器具保证毛坯件不落地”的原则,采用自行设计符合公司产品特点的工装和工位器具,确保高效、安全的转序过程。

4)坚持“立足当前,兼顾长远”的原则,在采用全部机械化的同时,部分采用自动化设备,预留机器手(人)位置空间,要使改造项目分部实施,快速投产,逐步完善,对环保、安全、职业健康、消防执行“三同时”原则。

2 工艺方案的确定

本项目要解决的是从铸造后落砂出件开始,到毛坯成品入库这一段过程的转运输送问题,同时解决部分相关联的工序操作问题。

根据产品的特殊工艺要求,以及现有工况的现实条件等问题,对方案提出了几点要求:

1)铸型落砂后的毛坯件必须以每浇铸包次为单位存放转运。

2)毛坯件不能磕碰,尤其是在铸造冷却落砂过程中最为关键。

3)共4条铸造生产线,每条线生产的铸件尺寸大小、材质均不同。

4)铸造实行24 h连续生产,抛丸清理、修磨修整、毛坯成品检验实行每天12 h生产,需要工序间留有足够的缓存工位。

5)实施整型毛坯铸件转运、冷却、抛丸、去浇冒口,避免铸件温度较高时去浇冒口容易带肉现象。

6)全线铸件通过工装、工位器具转运,实施“产品不落地”管理。

基于上述内容,决定采用双球悬轨输送线转运毛坯铸件,并辅助采用专用工装、工位器具和自动转运平车等。通过公司公开招标,确定与一家做环轨设备的制造商合作,共同研制开发这条输送生产线。

3 工艺流程的确定

工艺方案的确定是流程图确定的前提。工艺方案确定吊架流转是输送线的关键,通过吊架的转运,在工艺流程中形成了两个相互衔接的闭环:从铸型落砂出件到去除浇冒口前吊架的回线作为闭式循环之一,从修磨修整工序到成品检验前吊架回线作为第二个闭环,两条闭环的连线构成整个铸造毛坯件输送生产线。铸造毛坯件输送生产线流程如图1所示。

4 工艺参数的确定

4.1 产品概况

主要产品类别:矿山机械小件、汽车支架类、泵阀类、消防器材管件;

产品重量范围:(依上述顺序)1.5 kg/件~30 kg/件;

图1 铸造毛坯件输送生产线工艺流程

材质:HT200、HT250、QT450-12、QT500-7、QT600-3;

产能:12 000 t/年;

工艺:潮模砂处理、潮模砂水平造型、覆膜砂芯、铁模覆砂、中频电炉熔化;

产品特点:以多品种、小批量、砂芯多且复杂、壁厚薄、需避免磕碰的小件为主。

4.2 主要生产设备概况

成套潮模砂处理线2套(混砂能力:40 t/h和30 t/h);

水平全自动造型线2条(砂型尺寸700 mm×600 mm×250/250mm,造型速度:95箱/h;

砂箱尺寸:480 mm×360 mm×200/200 mm,造型速度:80 箱 /h);

造型机组环形线1条(砂型尺寸1 050 mm×650 mm×350/350 mm,造型速度:25箱/h);

铁模覆砂线1条(模型尺寸1 000 mm×600 mm×300/300 mm,造型速度:12箱 /h);

中频电炉4套(熔化能力:2t/h 1套和1t/h 3套);

铁水孕育球化喂丝处理站2套(处理能力:500 kg/包次)

双工位通道抛丸清理机2套(吊架尺寸:φ1 500 mm×600 mm,单钩承载能力500 kg);

浇冒口去除机4套。

4.3 输送生产线工艺参数确定

1)单钩吊架承载能力:500 kg

输送线的单钩承载能力与铁水处理能力每包次500 kg和抛丸清理机的单钩承载能力500 kg设计相一致,既能满足铸造铁水管理分包次管制的要求又与抛丸设备单钩能力相匹配。

2)毛坯铸件冷却与缓冲区能力:90个工位

依据每天每大班铸造铁水吨位计算,约需120件吊架,同时考虑因为冷却时间不大于1.5 h,并且抛丸清理能力5 min/2吊架,远大于铸造能力,即单班安排完成1.3~1.5倍的铸造工作量是完全可以实现的,这样实际铸造落砂后周转工序需吊架80件即可,故设计缓冲工位90个。

3)浇冒口去除处的缓冲区能力:20个工位四条不同的铸造线型在同时生产,即至少2条线型必须同时要进行去除浇冒口处理才能满足工艺要求和生产管理要求,并考虑到抛丸清理机的较高生产效率,故在去浇冒口缓冲区需要有15件吊架,缓冲工位设计20个。

4)修磨工序后的等待抛丸区能力:50个工位

由于产品结构的复杂性,共设置了24个修磨修整工位,考虑到成品抛丸的效率较高,缓冲区适当缩小,修磨工序与成品抛丸周转预留40件吊架,即设计50个工位。

5)吊架数量:135 件

综合上述内容,整个系统设计吊架合计135件。

6)输送速度:小于35 m/min

由于双球悬轨的轨道以两条20 mm圆钢并排作为接触线,滚轮与其只做点接触,所以摩擦力极小,只需启动时略给力,启动后几乎不需要较强的推力,即可平稳前行,所以输送速度极易满足35 m/min.双球悬轨如图2所示。

图2 双球悬轨示意图

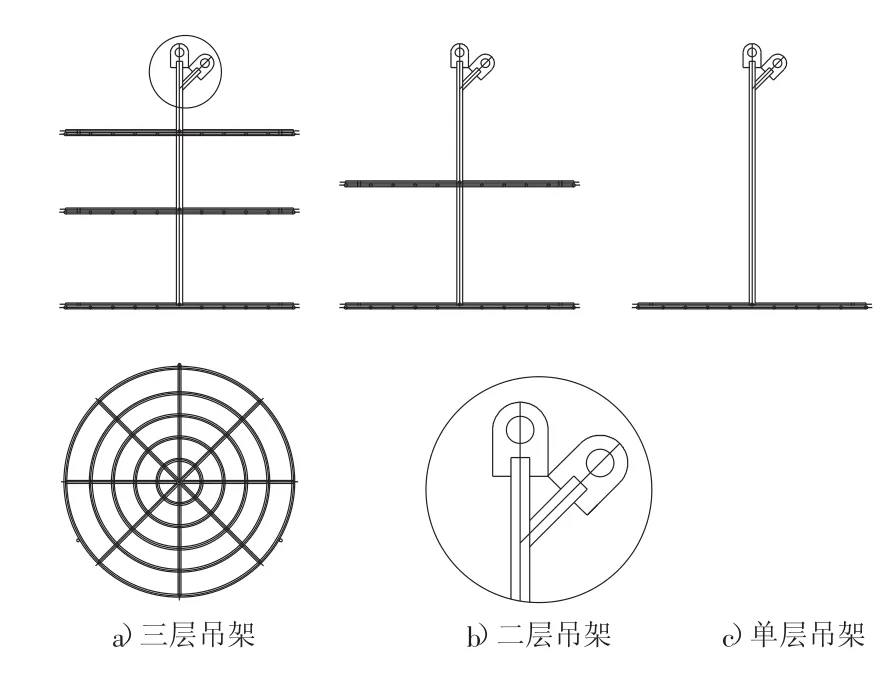

7)工装吊架:φ1 300mm×1 500 mm 3种结构形式

由于产品的复杂程度和铸型尺寸等多方面原因,经过反复现场实践,将吊架设计成3种形式,分单、双、三层,方便不同类别毛坯件的码放,较大件采用单层吊架井字型码放;中等件采用双层吊架,直浇口朝上,便于倒运存放;小件使用三层吊架,可以自由回转堆放;从安全操作考虑,严禁大件使用双层或三层吊架,但中等件可使用单层吊架,同时将吊架的吊盘设计成不同栅格尺寸。三种吊架的吊耳均采用双耳形式,便于在上下输送线时和各序间的转运。吊架结构如图3所示。

8)辅助转运生产设备

a)用于毛坯件转运上吊架的环链电动葫芦4台,起重能力300 kg,起升高度4.5 m;

图3 吊架结构

b)用于吊架上下双球悬轨线的电动葫芦4台,起重能力1 000 kg,起升高度6.5 m;

c)用于吊架上下抛丸清理机环链线的单臂吊4台,起重能力1 000 kg,起升高度4.5 m;

d)用于吊架向鳞板机倒运的单臂吊(双电动环链葫芦)4台,起重能力1 000 kg,起升高度4.5 m;

e)用于毛坯件转运到修磨工序的自动转运平车4台,载重能力2 000 kg.

5 工艺布置图确定

5.1 布置图主要内容简述

1)每条铸造生产线均设置了吊架等待毛坯铸件上架的小型暂存区,包括上下吊架用的电动葫芦和铸件上架的环链葫芦,以方便作业人员操作,为实施标准化作业打好基础。

2)四条铸造线出件上吊架后,在铸件冷却缓冲区交汇,按指定位置存放,规定了远距离线的工件近处存放,近距离线的吊架存放到略远端的原则,同时吊架也可在特殊情况下替代使用,并且避免相互堵塞,也可相互避让。

3)去除浇冒口区返回的空吊架,按规定分类回到指定的冷却缓冲区,方便作业者调取。

4)修磨修整区避免吊架停留在主要干线,装好后的吊架从两侧推出,经主要干线进入成品抛丸清理区,防止吊架相互干扰或拥堵。

5.2 相关工艺问题的解决措施

1)落砂出件的毛坯铸件温度大约在200℃~300℃,通过环链电葫芦的吊钩,钩牢浇道或工件吊运至吊架内。

2)落砂后的毛坯件上存留许多型砂或芯砂,通过抛丸清理机的特制丸砂分离装置,将大量旧砂由发送器送回到储砂仓,经过特别的磁选处理才可进入砂处理系统使用。

3)吊架中的毛坯件是通过悬臂吊上的两台环链电葫芦的操作,将吊架下端用一吊钩钩牢升起,另一台电葫芦的吊钩钩牢吊耳端并下降,来实现毛坯件倒出。

5.3 工艺布置

工艺布置图如图4所示。图中左侧为铸造车间,内部布置了4条铸造生产线和2套砂处理生产线;右侧为清理车间,内部布置了从毛坯铸件冷却、毛坯抛丸、毛坯检验、修磨修整、产品抛丸到成品检验各工序区域。两车间之间为主通道,跨距14 m,通过一套完整的双球悬轨输送线相衔接。由于悬轨底部距地面4.35 m,故不会影响主通道的其他运输工作,并在通道两侧设置声光报警装置,确保输送过程的安全畅通。

6 输送生产线优缺点分析

6.1 输送生产线主要优点

双球悬轨输送生产线具有如下优点:

1)设备结构简单,方便操作,只有滚轮为运动部件,维护费用极低。

2)吊架的双耳结构设计、利用倒勾,实现了方便快捷的转运。

3)多向道岔的使用,使设计简单化、回运便利化、避让安全化。

4)精细地制造与安装,是实现启动、运行平稳的前提,是这条线的关键点之一。

5)悬轨下有4.35 m的高度,不会影响到其他工序的任何作业。

6.2 输送生产线缺点

1)运行启动仍需要作业者略给力,才能转运,未实现完全自动化。

2)在转弯及岔道上改变方向时,操作人员需要培训相关操作方法与技巧,方可上岗。

3)毛坯铸件调入吊架时,一定要按操作规程放置稳妥,否则转运中存在安全隐患。

7 输送生产线建成后的成效

按照确定的工艺方案和工艺布置图,制定了具体实施计划,经过3个半月的设计、制造、安装和调试,全线主要工序顺利建成,试行中效果突显。

1)改变了“铸造全序机械化、自动化,后续全都人拉肩扛”的局面。实现了铸造生产完整过程的机械化联动,大大降低了劳动强度。

图4 双球悬轨输送生产线工艺布置

图5 毛坯铸件上吊架与缓存区

图6 吊架转运

图7 冷却缓冲存放区

图8 吊架换钩转运

图9 铸件倒出吊架

图10 空吊架返回缓冲存放区

2)提高工作效率,使毛坯铸件的转运时间缩短一半,吊架在缓冲区的停留时间计划有序,杜绝工序间操作重复装运;修磨修整处作业者减少三分之二的搬运量,节省的时间提高了修磨产量。

3)提升产品质量管控手段,将吊架与浇铸包次结合,作为质量控制节点,方便产品的跟踪管理,提高了从熔化铁水到毛坯成品的可追溯性。

4)双球悬轨输送生产线的使用,彻底改变利用3部叉车的叉运模式,改善了工作环境,杜绝了交叉作业中的安全隐患。

5)作业人员大幅减少,落砂出件处原需8人,现仅4人操作;抛丸清理转运处原9人,现只需4人,检验装运处原9人减为5人即可,全线共减少作业者13人。

6)大幅降低生产成本,停止了原转运设备的使用,原设备的日常制造费用消耗没有了,结合各工序操作人员的减少等,预计节省费用约83万元/年。

7)将本线略作改造延伸连接,增加升降平台,即可作为砂芯转运线使用,大幅降低制造成本,提升设备利用效率。

图5~图10为生产线部分工序。

8 结 论

整套输送生产线安装调试后运行正常,经实际生产验证效果良好。提高了生产效率,降低了生产成本,减少作业人员,实现铸件不落地的目的,改善工作环境,提升了安全水平,与铸造生产线一起,实现铸造全序机械化生产。整条输送生产线布局合理,结构紧凑,达到了工艺技术要求和实际生产要求,解决了中小铸造线生产出的毛坯件的输送转运问题,适合生产汽车、中小型机械、泵阀类等铸件生产企业使用。

整条输送生产线投资少,建设周期短,生产使用效果明显,当年即可收回投入,是非常适合中小铸造企业完善自身改造的良好项目。

参考文献:

[1] 曹善堂.铸造设备选用手册[M].北京:机械工业出版社,1990.

[2] 滕汭.铸造车间和工厂设计手册[M].北京:机械工业出版社,1995.

[3] 孙宝君.货车摇枕侧架酯硬化水玻璃砂生产线的设计与应用[J]. 铸造设备研究,2007(4):34-36/38.

[4] 金永锡.中小铸造企业技术改造须注意的若干问题[J].今日铸造,2006(2):156-162.

[5] 武明怀.论造型线采用的几种驱动方式[J].铸造设备研究,2007(5):3-6.