铸造工厂多功能气体除尘、净化及粉尘智能输送系统的研制与应用

2018-05-22郭江龙

郭江龙

(东风设计研究院有限公司,湖北武汉 430056)

1 课题的提出

铸造工厂是一个综合复杂生产运行系统,污染大,环境差,长期以来对铸造工厂环保的治理,是作为机械制造行业的一项重要的任务。造成这一现象的原因主要因为铸造工厂五大工部都是粉尘、有害气体的产生地。熔化工部,铁液熔炼过程中产生大量烟尘有害气体;制芯工部,砂芯产生的粉尘及树脂产生的臭气有害气体;浇注工部,在浇注时产生的烟尘、及高温释放产生的有害气体;后处理工部,抛丸、打磨产生的粉尘和挥发性有害气体;砂处理工部:型砂输送、回用、处理过程中产生的粉尘和生产线捅箱时蒸发的有害气体。本研制的设备主要为解决铸造工厂粉尘、有害气体的收集与处理。为建设绿色、环保的节能型铸造工厂作出了示范。

2 设备系统组成与工作原理

2.1 整套设备系统组成

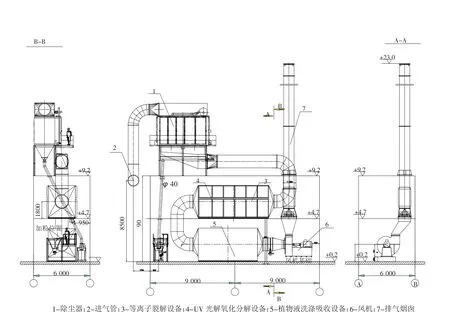

本设备系统为一种新型多功能气体除尘净化设备,获得国家发明专利。其内容包括了新型除尘系统、复合式专用电离等离子、新研发的光解氧化系统和新式旋流雾化植物液洗涤净化吸收系统三个部分组成,系统布置如图1所示,废料输送由智能气力输送系统完成。除尘、除臭气体净化设备采用立体布置,三层框架结构:一层布置植物液洗涤吸收净化设备、电器控制系统和风机、粉尘自动输送系统;二层布置复合式电离等离子、UV光解,裂化、氧化设备;三层布置除尘、粉尘收集处理设备。

2.2 铸造过程粉尘和废气处理工艺

经集尘罩捕集车间各粉尘源、废气源的粉尘和废气,进入除尘器设备,粉尘被截留在除尘器滤袋表面,吹灰机构能使滤袋膨胀收缩产生振动,被滤袋截留的粉尘进入灰室灰斗。有害尾废气则穿透滤袋经顺流器进入电离等离子、UV光解,裂解、光氧净化系统和植物洗涤喷淋反应吸收净化系统。该设计具有处理效果好,占地面积小,运行成本低、节能环保,自动化程度高,等优点。

2.3 除尘设备

含尘烟气由进气罩捕集进入除尘器,经过专用滤袋过滤后,气流进入净气室,并从下部风室排出,粉尘则滞留在过滤袋的外表面,落入灰斗。过滤后气体走向与过滤粉尘沉降方向一致,进入电离等离子设备进行催化裂解。

为了使处理后的烟气含尘浓度达到并优于国家环保标准允许的废气排放浓度,优化设计了比较新颖的袋式顺流式除尘器。袋式顺流式除尘器特点:

图1 系统布置图

1)进气:采用顺流设计,顶部进气技术,该套系统设计时为了避免气流在除尘器内的扰动产生二次扬尘,对进入除尘器的气体进行了气流组织优化设计,使气流在除尘器箱体产生顺流,尽量减少气流的扰动。彻底解决了二次混流问题,有效提高了除尘效果,减轻了滤袋的负荷。

2)粉尘、气体捕集器:根据不同的废气源和粉尘源,根据气体不同的流态及成份,设计成不同的捕集器,使废气、粉尘基本全部进入捕集器,并配以专门设计的气流均布板,使气流分布均匀,降低气流对滤袋的冲击,延长了滤袋寿命。滤袋根据不同气体成份采用新型的滤袋配置,使过滤效果达到最佳。

3)除尘灰斗:采用专用料位信号控制,灰斗储存的粉尘到一定位置,料位传感器发出信号,气力输送系统进入自动输送工作状态。

4)设备整套系统全部采用可编程序控制与等离子、UV光解、植物洗涤等设备联锁,实时监控。

袋式顺流式除尘器设计打破了一般的传统设计,根据不同粉尘源、废气源采用不同的设计方法和创新的设计内容确保了除尘器处理粉尘效果。

2.4 复合式新型专用电离等离子、新型UV光解联合设备

电离低温等离子裂解设备,首先将来自除尘器的有害废气进入等离子催化裂解设备,将复杂的大分子链气体切割成小分子链,经等离子裂解后的废气再进入UV光解深度氧化处理,利用高能高臭氧紫外线光束照射裂解后的恶臭有害气体,使被裂解后的有害恶臭气体呈游离状态的污染物小分子,与臭氧分子氧化结合成小分子化合物,生成如CO2、H2O等。

2.4.1 电离等离子工作原理

在此设计中通过计算和试验验证,成功解决了将不同成份的有害气体,设计成不同的等离子放电裂解方式,对等离子电场和电极的结构设计打破了一般传统方式。按不同有害气体成份设计调节不同电极电压参数和调节电场的强弱,满足了对有害气体裂解及分子链的切割要求。能充分将进入电场设备的有害气体的大分子链进行裂解和切割成为小分子。完成了有害气体分子链的切割和裂解处理。

2.4.2 低温电离等离子设备介绍

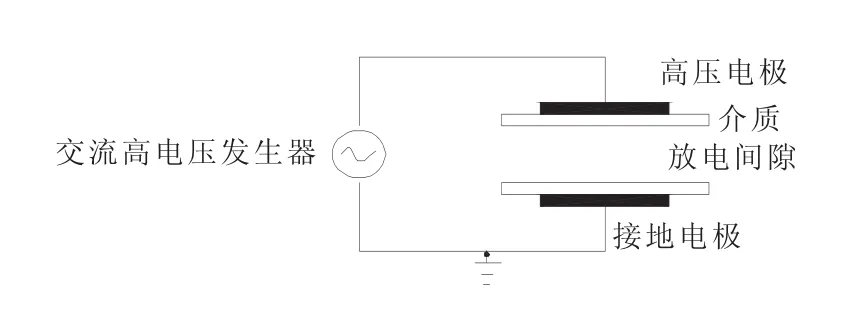

电离等离子设备主要采用介质阻挡放电产生高能电子,装置示意图如图2所示。

图2 介质阻挡放电示意图

介质阻挡放电等离子体技术具有以下优点:

①介质阻挡放电产生的低温等离子体中,电子能量高,几乎可以和所有的恶臭气体分子作用。

②反应快,不受气速限制。

③采用防腐蚀材料,电极与废气不直接接触,根本上解决了设备电腐蚀问题。

④只需用电,操作极为简单,无需派专职人员看守,基本不占用人工费。

⑤设备启动、停止十分迅速,随用随开,不受气温的影响。

⑥气体阻力小,设备结构紧凑,电极、介质设计创新,使用寿命长。

2.4.3 低温等离子放电原理

介质阻挡放电过程中,电子从电场中获得能量,通过碰撞将能量转化为污染物分子的内能或动能,这些获得能量的分子被激发或发生电离形成活性基团,同时空气中的氧气和水分在高能电子的作用下也可产生大量的新生态氢、臭氧和羟基氧等活性基团,这些活性基团相互碰撞后便引发了一系列复杂的物理、化学反应。从等离子体的活性基团组成可以看出,等离子体内部富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,从而达到裂解改变分子链的目的。

2.4.4 UV光解原理

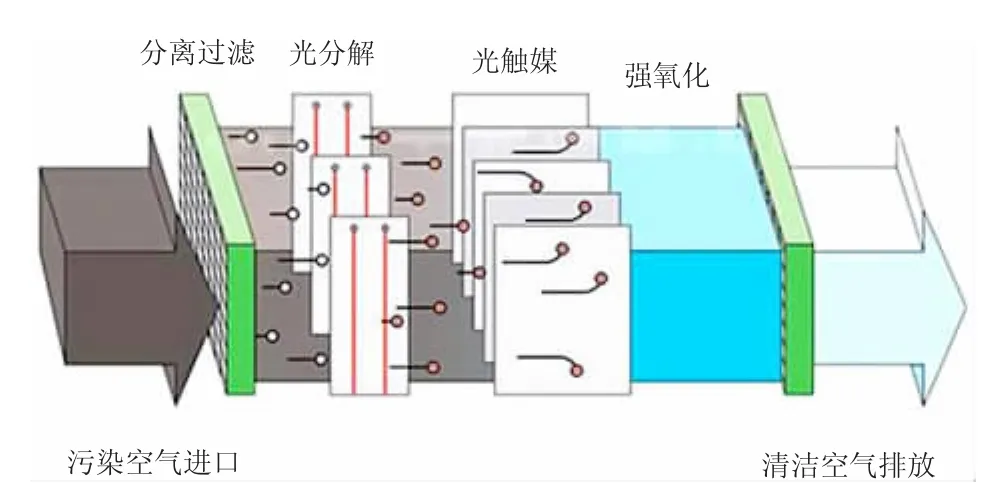

图3为UV光解原理图。UV光解是氧化处理的重要环节,直接影响着整个系统的净化效果。普通的UV光解灯管,只可以产生长波段、短波段两种紫外线。长波段的紫外线的主要作用是杀菌,短波段的紫外线的主要作用是产生臭氧。本设备的UV光解复合系统采用了特殊的紫外线灯管,研制了一种在185 nm波长的情况下,产生高能量臭氧的UV光解灯管,提高了产生臭氧的发生效率,好于一般设备的臭氧化催化效果。

图3 UV光解原理图

设备整体结构采用光分解+光触媒(催化剂)+活性氧强氧化净化三效合一的处理方式,三种处理方式又能相互作用提升效果,最终转化为CO2和H2O等物质,从而达到净化废气的目的。

2.5 新型旋流式喷雾植物洗涤吸收净化设备

经除尘器、等离子、UV光解,过滤、裂解催化、氧化后的气体,进入新型旋流喷雾植物喷淋洗涤设备,喷淋时添加相应的植物洗涤溶剂,该溶剂是利用不同的多种植物所提取,可快速改变去除废气中的残留有机异味及恶臭残留气体,使微尘进一步洗涤去除。植物液洗涤系统包括净化喷淋系统、植物液加药系统和箱体。经催化裂解、氧化处理后的气体再进入植物液洗涤处理装置,根据等离子、光氧催化后的不同气体成分,添加相应的植物洗涤溶剂,快速改变去除废气中残留的有机异味及残留恶臭气体,达到消除PM2.5,进一步充分吸收分解有害残留气体和残留恶臭污染物。处理后气体排放值远低于国家排放标准。

该植物祛味液安全、无毒、无刺激、不燃烧、不爆炸,安全可靠。

植物祛味液是对异味分子进行分解而非掩盖,这是祛味液与化学祛味剂根本不同之所在。

祛味液经过专用高压设备喷射,新型旋流式喷雾植物液废气处理设备使液体形成雾状,在反应室内进行充分反应,溶液的表面不仅能有效地吸咐空气中的异味分子,同时也能使被吸附的异味分子的立体构型发生改变,削弱了异味分子中的化合键,使得异味分子的不稳定性增加,容易与其他分子和祛味液中的酸性缓冲液发生化学反应。因上述两种原因使得祛味液的反应活性增大,改变了与有害气体反应的机理,从而可以在常温下与有害气体发生反应,最后生成无味、无毒的物质;能与有害气体充分接触,比一般喷淋提高效率30%以上。

祛味废气净化技术不仅投资低、操作方便,而且适用性广、占地少、不用改变、添加构筑物和附加更多的设施。采用专用异味控制系统不需要耗用大量的电能、使用简单、操作方便、安全。仅需要定期补充工作液,整个系统维护和营运费用低廉。不仅适用于铸造工厂有害气体,也适用于各类工业废气异味的深处理。

2.6 粉尘智能输送系统:

2.6.1 气力输送装置

气力输送的功能是为了防止粉尘二次污染,将除尘器过滤下来的粉尘,通过落料阀、气力输送沸腾式发送罐与输送管道、球形增压器、直管增压器、卸料阀等组成密闭输送系统,将物料粉尘输送至指定的固废站。设计中配备智能自动控制系统,实现整个系统运行无人值守,由程序PLC自动控制。

2.6.2 气力输送工艺

气力输送流程:除尘器灰斗——螺旋给料器——星型卸料阀——物料发送罐——输送管线——增压器——固废站——成型机——粉尘成型。

气力输送系统由储气罐、沸腾式发送罐、除尘灰斗、输送管路、固废站,和自动控制系统组成。储气罐提供输送动力,保证足够的压缩空气。发送罐通过控制阀与除尘器系统的灰室连接,将除尘器灰室的粉尘通过输送管线发送至固废站,成型后再利用。

车间正常生产,除尘器灰室里的粉尘达到料位上限时,信号反馈给控制系统,控制阀打开,除尘器灰室进入卸灰工作,粉尘进入发送罐。当发送罐料位达到上限时,由发送罐将粉尘经输送管路输送至固废站灰斗,完成粉尘输送。由于输送距离较长,管路压力损失较大,为了保证输送压力均匀,在管路的每一定距离设置增压器,补充输送压力。

2.6.3 铸造粉尘输送的特点

针对铸造粉尘的特性,设计了专用新型沸腾式发送罐设备,和智能控制系统,当物料进入发送罐体室内,粉状或颗粒状物料由落料斗落下进入罐体内室。为了不使粉尘在罐体内板结成块,在粉尘进入发送罐底部时,在罐体底部设置了反吹喷射的高压气流区,将落入罐底的粉尘吹松散。加之底部气力输送装置的气化作用,使物料在高压气流下形成悬浮沸腾状态。此后即被高速气流送入输送管路,送至所要求的卸料点,即完成输送物料全过程。为了确保输送过程压力稳定,在阻力大的转弯处研制了新型的球形增压器,该增压器能及时补充输送过程动能的衰减又能减少粉尘对管道壁的摩擦。

2.6.4 智能控制原理

①按输送工艺要求所设定的顺序,各发送系统按顺序排列,如果遇到灰斗料位计检测到其中有一台除尘器灰斗已达到上料位时,即此套系统立即发送。

②每套除尘器系统落灰斗,设置料位信号控制(在触摸屏有显示),灰粉堆积到上限料位时发出发送信号,系统自动检测正常,满足发送条件,侧按程序进入发送阶段,直至将系统灰斗物料全部发送完毕。

③固废站粉尘卸料斗在卸料过程中,电信号指示反馈固废站粉尘料斗工作情况。

④如果其中多台除尘器灰斗同时处于高料位时,此时控制系统智能选择,将粉尘量大,输送工况差的除尘器灰斗粉尘优先输送。

该控制系统整个输送过程由显示屏幕在线显示,各侦测传感器将信号输送给PLC,PLC将侦测的所有信号进行分析后,向优选发送系统发出指令,并将发送运行工况反馈在模拟显示屏画面上。

3 整体设备经济性分析

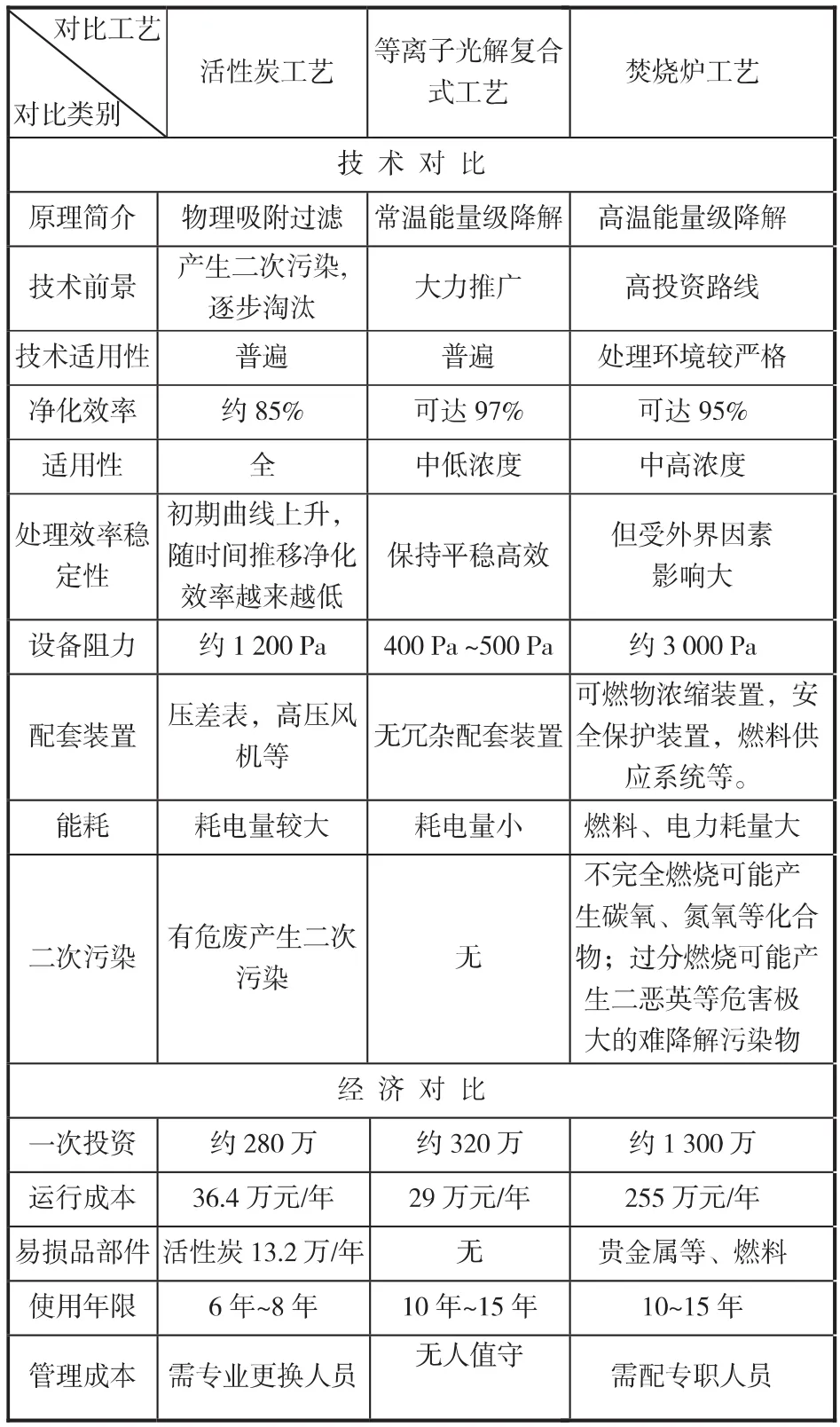

以80 000 m3/h风量为例,就活性炭工艺、等离子光解复合式工艺、焚烧炉工艺三种净化工艺进行比较,具体对比项见表1.

从表1可以看出,等离子光解复合式处理工艺能耗低、无二次污染、净化效率高、运行可靠、投资成本较低。

表1 三种净化处理工艺的对比

4 效果及应用前景

本项除尘除臭气体净化技术,已成功应用于广东省惠州大亚湾,东风本田汽车零部件有限公司新建铸造工厂。颗粒物、废气排放浓度都低于国际、国内环保要求。

表2 大气污染物有组织排放颗粒物、废气浓度标准对比

大气污染物有组织排放颗粒物、废气浓度标准对比如表2所示。

上述技术在东风本田零部件公司的成功投入使用,使该公司环保管理由被动变为主动,节省了大量的人力和运行费用,为铸造工厂带来洁净的工作环境,为建设绿色、环保节能工厂做出了尝试。

该空气净化系统和气力输送设备成功投产运行,解决了铸造工厂粉尘多、分布广、输送困难、有害气体难处理、粉尘输送二次污染的难题。对难以处理的粉尘、有害气体开辟了新的有效处理途径。

通过在东风本田零部件新工厂的成功实施,不仅对汽车行业铸造,而且对于其他行业的铸造、炉窑、发电、钢铁、涂装等等生产企业也有非常好的示范作用。

下一步研究将处理后的洁净空气反送到车间,进行再利用,对车间进行岗位送风,这样可以减少新风的送风装置,节省能源,大大降低工厂能耗。

参考文献:

[1] 杨涛林,余博.铸造车间设计中的环境保护措施[J].铸造设备与工艺,2014(2):27-29.

[2] 吴长松.铸造企业环保问题的有效解决方案[J].铸造设备与工艺,2017(6):46-48.

[3]周惦武,李娄明,张福全.“绿色铸造”与铸造行业环保[J].铸造设备与工艺,2011(1):49-53.

精准服务,助力合作共赢

近日,禹州市恒利来合金有限责任公司专家团队远赴广东富华铸锻有限公司进行了为期两天的技术交流服务。团队围绕铁液质量控制、球铁冒口设计与缩松、球铁技术发展等主题进行了讲座并与富华主要技术及生产骨干进行了研讨。

广东富华铸锻有限公司是一家有近二十年历史的大型中外合资铸造企业。公司专业生产各种牌号的铸铁、合金铸铁及铸钢产品,类型涵盖汽车车轴、驱动桥、工程桥等配件、集装箱角配件、船舶、铁路运输、工程机械等各类设备铸件,是目前广东省内铸造企业中品种齐全、技术研发能力强、规模和产销量最大的企业之一。

禹州市恒利来合金有限责任公司作为富华铸造用原辅材料供应商,主要供应球化剂、孕育剂、包芯线及保温发热冒口等,并致力于为铸造行业提供整体技术解决方案和产品支持。精、准、稳、快为我公司的服务理念,此次技术服务研讨会即是对此理念的有力践行。后续恒利来将借助远程智能服务中心,借助恒利来专家团队优势,加大为客户服务力度及服务质量。做最好的产品及最专业的服务,我们始终在路上。

禹州市恒利来合金有限责任公司

2018-04-23