热法再生砂的生产控制与应用

2018-05-22吉鹏辉

吉鹏辉

(山西中条山机电设备有限公司,山西垣曲 043700)

我公司2015年8月建成的年产5 000 t内燃机缸体(缸盖)冷芯砂生产线,主要生产小缸径多缸型气缸体、气缸盖等产品,生产工艺由冷芯砂、覆膜砂型芯组芯造型。铸件浇注成型后落下的砂因表面有一层树脂膜裹覆,且颗粒块度不均粉尘、铁豆较多不能使用,旧砂如果废弃既浪费资源又污染环境,大半年的生产试制产生了数百吨的废砂,如何能够充分利用这些旧砂,既保护环境又能让资源得到再生利用,降低生产成本为企业带来良好的效益,对此,开展了旧砂再生技术的研究。

1 概述

1.1 旧砂再生介绍

中国已经成为世界铸造大国,但铸造过程中需要消耗的大量资源和能源也引起业内人士的严重关注和不安。据统计,我国每生产1 t铸件,造型和清理排放的废砂约1.3 t~1.5 t,废砂的排放不仅会浪费人力物力,大量的废砂排放还会占用耕地,污染环境,因此旧砂再生循环处理越来越受到重视。现国内旧砂再生的方法主要有湿法再生、热法再生及湿法热法联合再生[1]。

湿法再生是将旧砂泡入稀酸或碱水中,辅以强力搅拌,经过滤、淋洗、烘干、冷却或连续水洗、离心脱水、蒸汽烘干的方法获得再生砂的方法;热法再生是将经磁选的旧砂送入预烧炉预热后,送入带沸腾床的卧式炉进行焙烧,燃烧表面树脂膜,再进入保温装置经搓擦再生;湿法热法联合再生是联合湿法和热法对旧砂进行处理。湿法再生可有效去除湿型旧砂中的黏土、煤粉及死灰,热法再生可以彻底烧掉混合旧砂中残留树脂膜。湿法热法联合再生结合了湿法、热法的优点,但成本相应得到提高。结合公司旧砂情况选择采用热法再生工艺对旧砂进行再生处理[2-3]。

1.2 热法再生

在进行热法再生砂的过程中,通过对铸造废砂进行高温焙烧,可以使粘结在砂子表面的树脂膜发生质变而脱落,旧砂得到再生利用。同时,在高温作用下,砂粒表面覆盖的无机物分解,使具有更高表面能的内表面裸露出来,与黏结剂之间的亲和力更强[4]。另一方面,砂子在热再生过程中加热到573℃时,α-石英转变为β-石英会导致体积的剧烈膨胀,而温度再次降低后体积发生剧烈收缩,表面拉应力的急剧增加使表面产生更多的微裂纹而增加了砂粒的比表面积,使得砂粒和黏结剂具有更高的亲和力[5-7]。

目前,冷芯旧砂再生分为完全再生和不完全再生两种情况。不完全再生是通过砂处理系统,经过筛分、机械摩擦等方式去除旧砂中的部分泥分,从而改善旧砂工艺性能的一种再生工艺,这时再生砂的泥分含量仍然较高,芯砂混入对型砂性能的影响没有得到消除,再生砂仅能重新用于黏土砂系统以改善旧砂的工艺性能,从而减少铸造生产过程中的新砂加入量和旧砂的排放量。完全再生就是通过再生,不但要改善再生砂的粒度分布,而且要使再生砂中的微粉含量达到等于或低于同种新砂的水平,同时部分或全部消除芯砂混入对型砂性能的影响,最终将再生砂用于制芯。

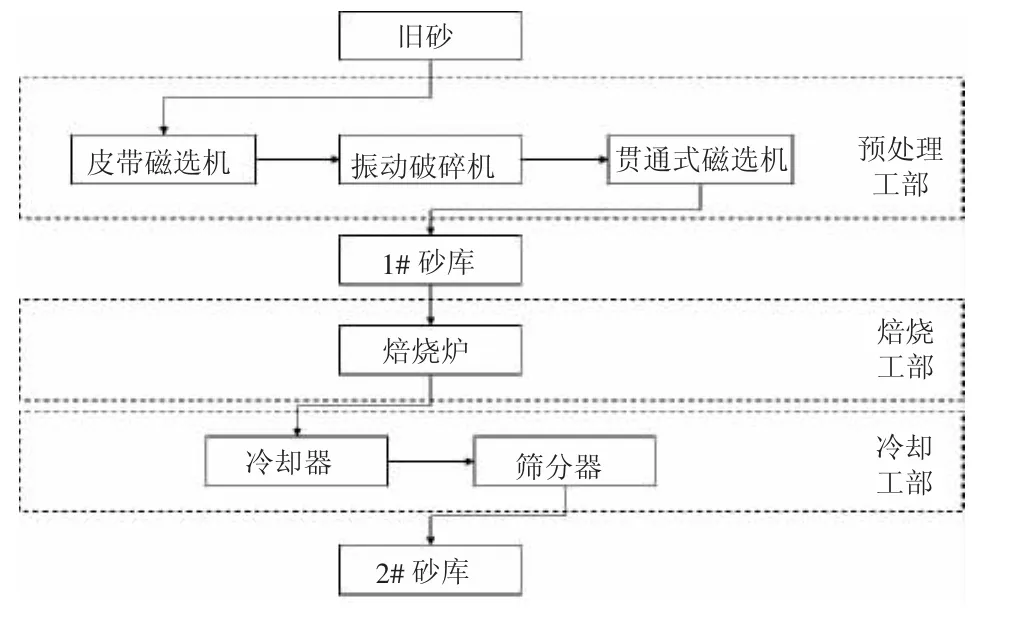

2 工艺路线

采用理论分析和实验研究相结合的方法,在深入了解旧砂再生技术国内外发展现状的基础上,对车间产生的冷芯砂的性质及其再生机理进行了详细分析,采用破碎、焙烧、冷却、筛分等工艺对旧砂进行再生,砂处理工艺流程如图1所示。

热法再生砂工艺主要分为三个工部:旧砂预处理工部,熔烧工部和冷却工部。

2.1 旧砂预处理工部

图1 再生砂处理流程图

回收的旧砂含有灰分、芯头、铁豆等很多铸造垃圾,在砂子焙烧之前需要对砂子进行预处理,首先用高强度磁选将砂子中的铁豆、铁粉等磁性物质选净,然后将芯头、砂块破碎,机械再生、筛分,再由提升机提到砂库中储存。

2.2 焙烧工部

将预处理完的旧砂定量连续加入到焙烧炉中进行焙烧,将砂子表面的树脂膜(芯头的砂子)、黏土膜、煤粉等氧化物烧掉,通过除尘将一部分粉尘和碳化物除掉,焙烧后的砂子进入到保温箱。

2.3 冷却工部

焙烧后的砂子由焙烧炉进入到冷却器中,通过风冷和水冷却,在冷却过程中不断抽风除尘,将燃烧后的炭化物和微粉通过除尘吸走,冷却后的砂子由斗提机提升到筛砂机筛分,然后由斗提机提到砂库中储存。

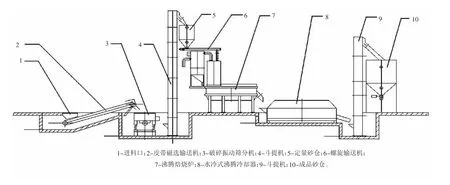

图2为再生砂生产线布置示意图。

图2 再生砂生产线布置示意图

3 再生砂性能对比

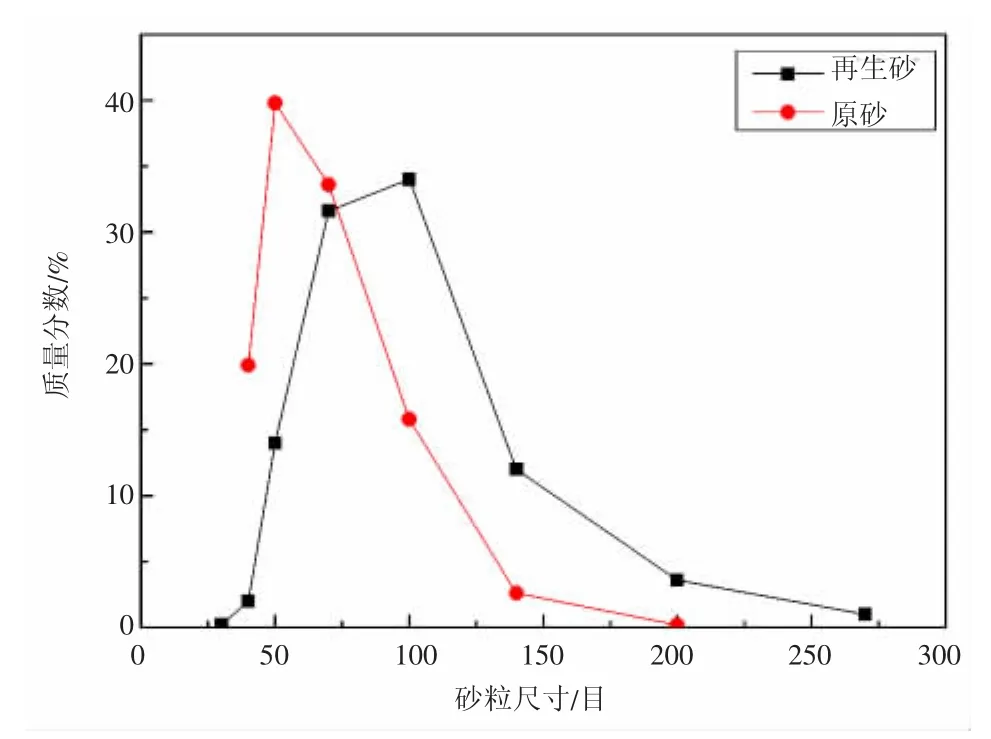

从砂库中取原砂和再生砂,分别进行粒度统计,依次使用目数为 30、40、50、70、100、140、200、270的筛网对砂子进行筛分,结果如图3所示。其中,再生砂粒度范围更广,再生砂粒度多为50目~100目为主,占总量的79.6%,原砂也以50目~100目砂粒为主,占总量的89.2%,但原砂中50目砂子更多,可占总质量的40%左右。

图3 铸造砂粒度统计结果

铸造用砂中的水分含量需要严格控制,如果水分过高,生产的型砂就会强度不够。砂子在再生过程中碰撞摩擦会产生大量粉尘,过多的微粉会影响砂子的粒度,影响型砂的透气性[8]。通过控制再生冷却过程中水分的加入量可以有效控制水分含量,目前水分质量分数可控制在0.5%以下。除尘设备的加入不仅可以消除再生过程中的粉尘污染,同时可以降低再生砂中的微粉含量,各级除尘设备的加入可以将微粉质量分数控制在0.8%以下,并且可以将再生砂主粒度提高到80%~90%以上。

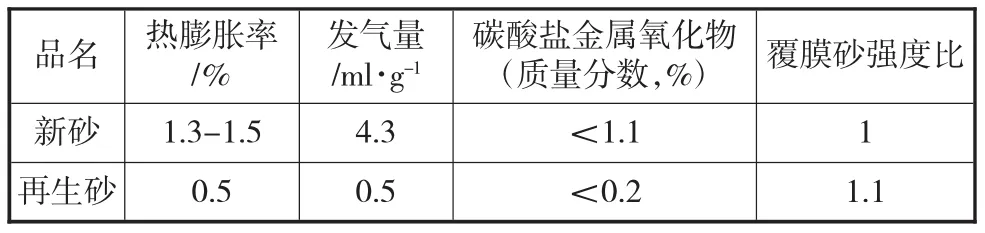

再生砂在970℃的温度焙烧后,原砂性能对比如表1所示。

表1 再生砂与原砂性能对比

热法再生使用的焙烧温度为760℃,再生处理后的再生砂膨胀率为0.5%左右,热膨胀率比新砂下降45%,适应于生产高强度低发气的覆膜砂,能减少铸件的“内应力”,防止铸件变形,提高铸件的综合技术性指标,同时提高模具的使用寿命和尺寸精确度。经过再生炉烧出的原砂表面碱性氧化物及有机物减少,经检测获得的再生砂SiO2质量分数≥97%,灼烧减量<0.3%,说明生产的树脂砂性能得到改善,且发气量大幅降低,经检测原砂自身发气为3.5 ml/g~4.8 ml/g,经过再生后的再生砂发气量为0.5 ml/g左右,比新砂下降80%以上。另外热法再生过程增强了二氧化硅氧键活性,从而提高砂与树脂之间的粘接强度,再生砂吨耗树脂及辅料降低约0.2%,铸型强度提高25%,铸件成品率上升约1.5%.再生砂的角形因数集中度与原砂相比上升约60%,砂子粒形更趋圆整,具有良好的透气性。

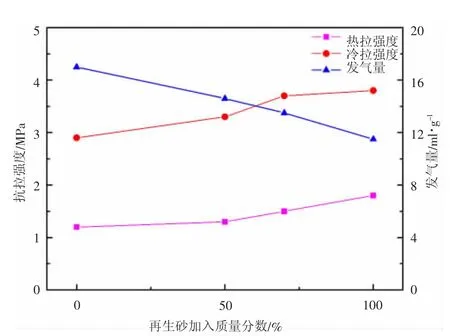

在新砂中加入不同含量的再生砂,混合后制成覆膜砂,制成标准试样,测试其热抗拉强度、冷抗拉强度及发气量。在新砂中添加再生砂对覆膜砂的冷硬强度均有提高,发气量有所降低,如图4所示,根据经济性和砂粒在生产中的损耗,选择使用再生砂中添加25%质量分数的新砂作为铸造用砂较为合理。经过近半年生产应用,再生率达到80%,再生砂粒度等技术指标均满足铸造工艺要求,目前,采用再生砂生产缸体、缸盖冷芯砂芯,制芯质量良好,铸件成品率稳定,缸体废品率降低。

图4 覆膜砂性能

4 经济效益

热法再生砂生产线生产率为1 t/h~1.5 t/h(总功率60 kW),全线需2名工人,燃煤80 kg/t砂(中小块气煤,发热量≥6 500大卡),设备折旧维护等费用约为20元/t砂,其中成本为:

1)生产每t再生砂煤耗:80kg×1.2元/kg=96元;

2)生产每t再生砂电耗:60kW·h×0.54元/kW·h=32.4元;

3)生产每吨再生砂工人工资:8 000(2人工资)÷25天÷8 h÷1 t=40元;

4)设备折旧维护等费用约为20元/t砂。

总计每吨再生砂成本约190元,与新砂相比,每吨砂可降低成本约160元。

5 总结

1)通过热法再生生产的再生砂性能更优于原砂,可以满足铸造过程中的使用;

2)再生砂生产线的引入可以将废旧弃砂重新用于铸造生产中,大大减少了生产中的粉尘和尾砂污染。

3)再生砂不仅解决了污染问题,砂子成本比新砂成本更低,具有巨大的经济效益,拥有较强的发展潜力和应用价值。

参考文献:

[1] 郝学杰,孙清洲,孙益民,等.含热芯盒树脂砂的粘土砂完全再生砂改性技术研究[J].铸造,2016,65(12):1217-1220.

[2] 梁加芳,郑翠华,李甜,等.湿法再生砂在铸造生产中的应用[J].中国铸造装备与技术,2017(5):18-21.

[3] 王树奎,宋永亮,耿国芳,等.再生砂在铸造制芯中的应用[J].中国铸造装备与技术,2017(1):39-41.

[4] 张才元.原砂焙烧与改变硅砂性能的研究[J].中国铸造装备与技术,1999(1):13-15.

[5] 孙清洲、孙学忠、庄云海.热法再生覆膜砂的特点与应用[J];铸造,2002,(06):450-452.

[6] 周悠.再生砂灼烧减量的优化控制[J].铸造技术,2014,35(1):188-189.

[7] 孙清洲,张普庆,赵忠魁,等.热再生砂强度增强机理的研究[J].铸造技术,2005,26(7):575-577.

[8] 邓嫘媛,严磊,傅骏,等.两种混合型旧砂再生砂用于冷芯盒制芯的实践[J].铸造技术,2016,37(1):164-166.

[9] 万仁芳熊鹰吴长松韩跃.湿型砂旧砂热法再生技术及再生砂性能[J].铸造设备与工艺,2016(5):30-33.

[10] 陈云龙潘亮星董海琨。黏土潮模砂再生及冷芯盒制芯应用实践[J].铸造设备与工艺,2017(6):61-64.

[11] 谢江平.完全废黏土砂的再生系统[J].铸造设备与工艺,2017(6):65-66.

[12] 唐荣联,赵锦.一种新型铸造旧砂热法再生系统及其在生产中的应用[J].铸造设备与工艺,2015(1):1-3.

[13] 董志鹏卢彬彬刘阳綦宗超碱酚醛混合树脂砂再生工艺探索[J].铸造设备与工艺,2016(3):16-18.