印制板设计、工艺与制造过程管理方法与应用

2018-05-21卢立东贾红叶袁翠苹

张 莹,卢立东,贾红叶,袁翠苹,赵 琳

(中国电子科技集团公司第五十四研究所,河北 石家庄050081)

随着电子信息技术和武器装备的发展,印制电路板在军事电子装备得到了极其广泛的应用。军工行业印制电路板制造、装配过程中呈现的多品种、变批量、需求量大、元器件种类繁杂等特点。但由于设计师对印制板工艺性考虑不足,导致印制电路板在制造、装配阶段暴露诸多问题,需要加工单位多次与设计师沟通、修改,给生产制造过程带来很大负担,严重制约了生产周期和产品质量。本文以审图软件(Valor软件)为基础,结合较为完善的质量管理方法,经过长期的实践与改进,梳理了一套印制板电路板设计、工艺与制造过程质量管理方法。

1 印制电路板设计与制造现状

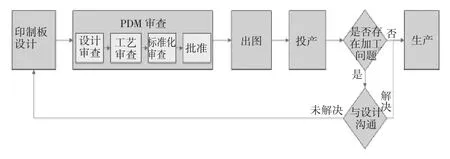

传统的印制板设计与制造基本没有建立一个完善的预防系统。各个阶段、单位没有建立一套有效地汇总、跟踪、反馈的机制。印制板设计制造过程中,设计环节出现的问题,流入制造环节,往往由于信息反馈不及时、部门壁垒、流程过长等原因造成生产周期延长,甚至影响产品质量。传统的印制板设计与制造流程如下(见图1):

图1 印制板传统设计与制造流程

一般传统的设计与制造存在问题如下[1]:

(1)电路设计人员考虑问题不全面,尤其缺少关于可制造性设计因素的考虑,导致印制板存在很多可制造性和可靠性的问题;

(2)技术人员关于设计标准认识的局限性,导致设计人员不能系统、全面的运用生产和设计标准;

(3)设计、工艺、制造、检验等部门无法做到及时反馈、沟通、监督、改进;

(4)之前出现过的提问,没有得到很好的统计、分析、监督、改进,导致同一问题反复出现。

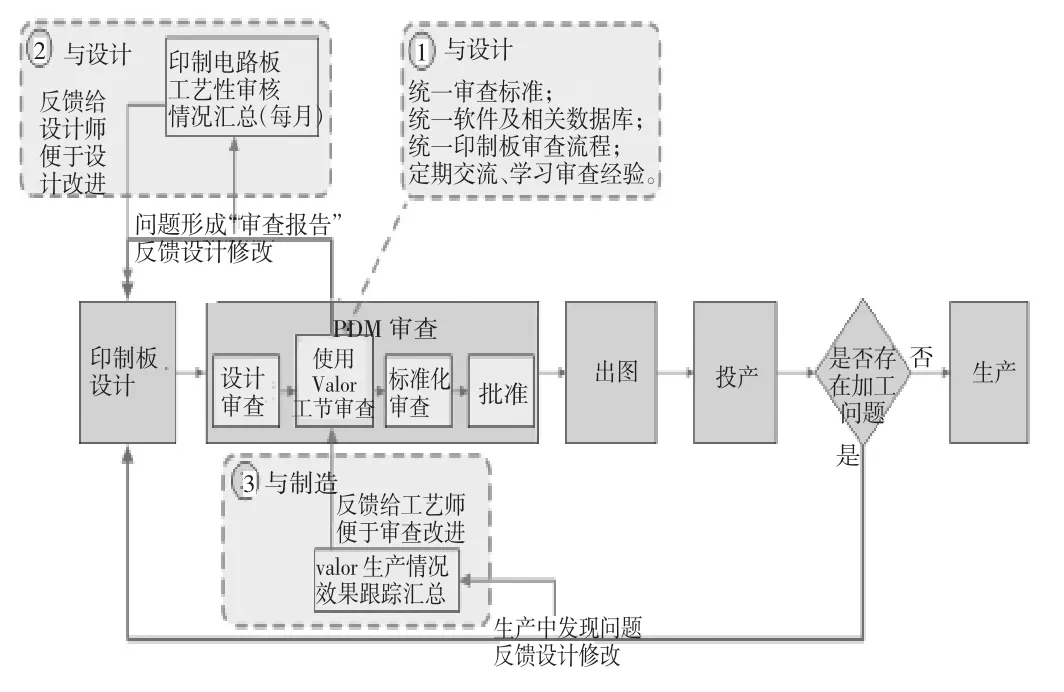

2 流程的梳理与提升

梳理印制板工艺性审核流程,并对印制板设计、审核、制造流程中的三个关键点进行了分析、梳理和有效控制,如图2所示。

图2 优化印制板设计与制造流程

2.1工艺性审核过程

首先对工艺审核过程采用Valor软件+人工辅助的方式进行审核。虽然Valor软件是工艺性审核的主要工具,但人工辅助在审核过程中起到了决定性作用。因此,为保证高质量的审核水平,从工艺规范、软件、审核流程、问题反馈、交流学习等方面开展了如下工作。

(1)统一审核标准,创建企业标准。根据现行印制板设计标准、印制电路板以及电子装配生产厂家的工艺要求,编制工艺性设计标准。为印制板工艺性审核和印制板工艺性设计提供了理论依据。

(2)应用Valor软件,统一Valor软件及相关数据库,为印制板工艺性审核提供了软件支撑。软件规则库的数据来源于编制的工艺性设计标准;元器件库来源于单位元器件优选库的实际封装尺寸。

(3)统一印制板审核流程,规范了印制板工艺性审核过程,使审核过程规范化、结构化、标准化,保证审核的高质量、高效率。其审核流程如表1所示。

表1 印制板审核流程

(4)内部交流、学习审核经验,优化提升了印制板工艺性审核工作。

2.2与设计师沟通、反馈

与设计师交互从三方面着手:前期培训、中期沟通交流和后期总结分。

(1)开展印制板设计工艺性培训。对设计师开展关于设计标准、工艺性审核要求的培训,让设计师了解、掌握标准;明确工艺性审核内容;生产中经常出现的问题,尽可能对问题提前预防。

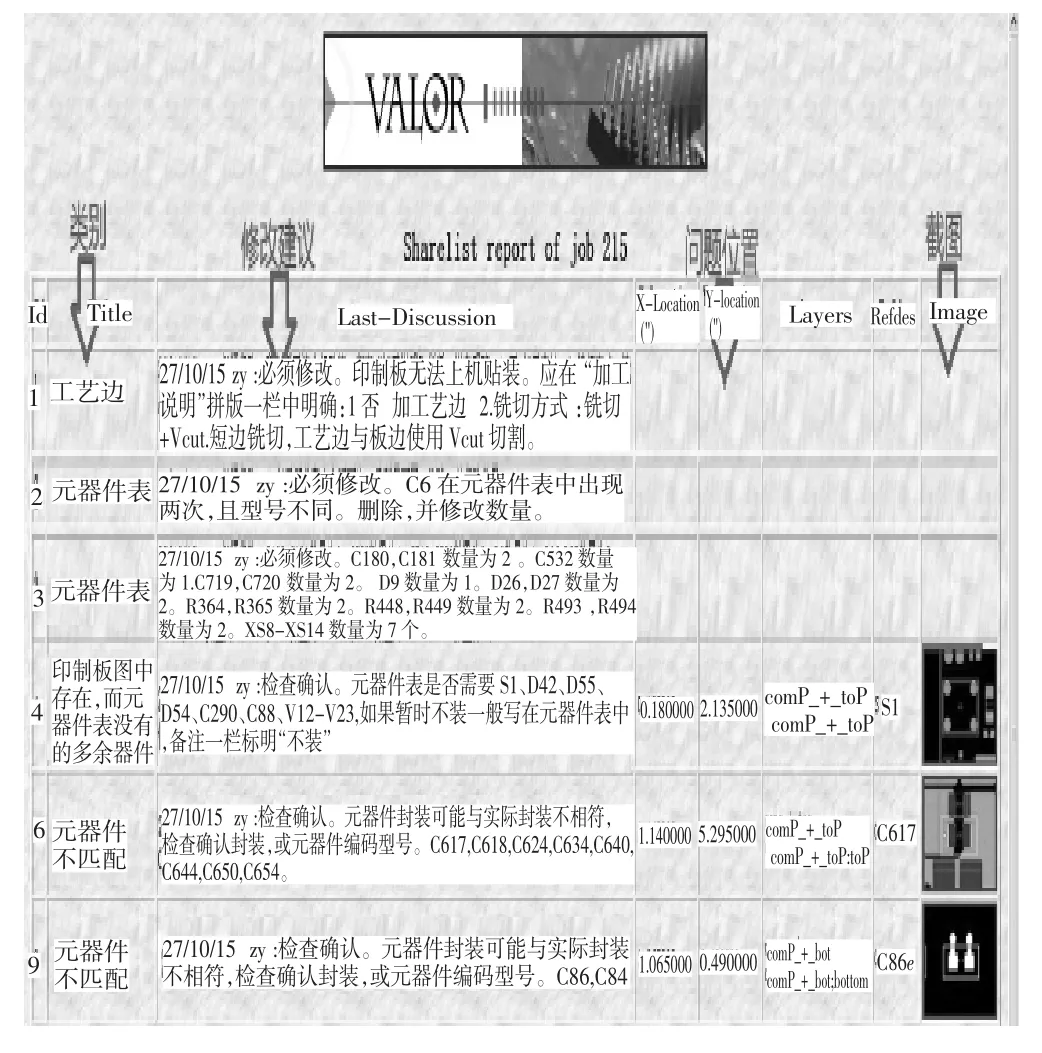

(2)印制板审核问题与设计师反馈沟通,清晰、明确地指出设计存在的问题,保证印制板工艺性审核质量。“问题报告”是与设计师沟通的主要载体。在Valor软件中,问题报告的类别、项目繁多,通过分析、筛选确定“报告”内容包括四大部分、八项内容。主要包括:问题的类别、需要修改的建议、问题的位置(坐标、图层、位号)、问题截图,如图3所示。其中修改建议制作回复模板,明确必须修改、建议修改、以后注意、检查确认等几个级别,便于设计师理解。

图3 问题反馈报告

(3)每月定期汇总审核情况,并以报告的形式进行发布,促使设计师改进。

2.3跟踪、反馈、审核后投产情况

收集印制板工艺性审核的图号,统计、反馈电装过程出现的问题,分析在审核过程中发现问题的原因,并给出解决、改进的意见,便于工艺师在后续审核过程中进行改进、提升。

该环节对于印制板质量控制尤为重要,因此,需通过有效地质量管理方法控制其过程。下面对印制电路板设计、工艺与制造管理系统进行详细说明。

3 印制电路板设计、工艺与制造管理

通过PDCA循环的管理方式,分析汇总工艺师在审查过程中存在的问题,并及时改进避免重复错误。

3.1制定工作目标

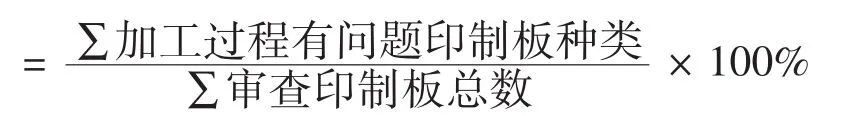

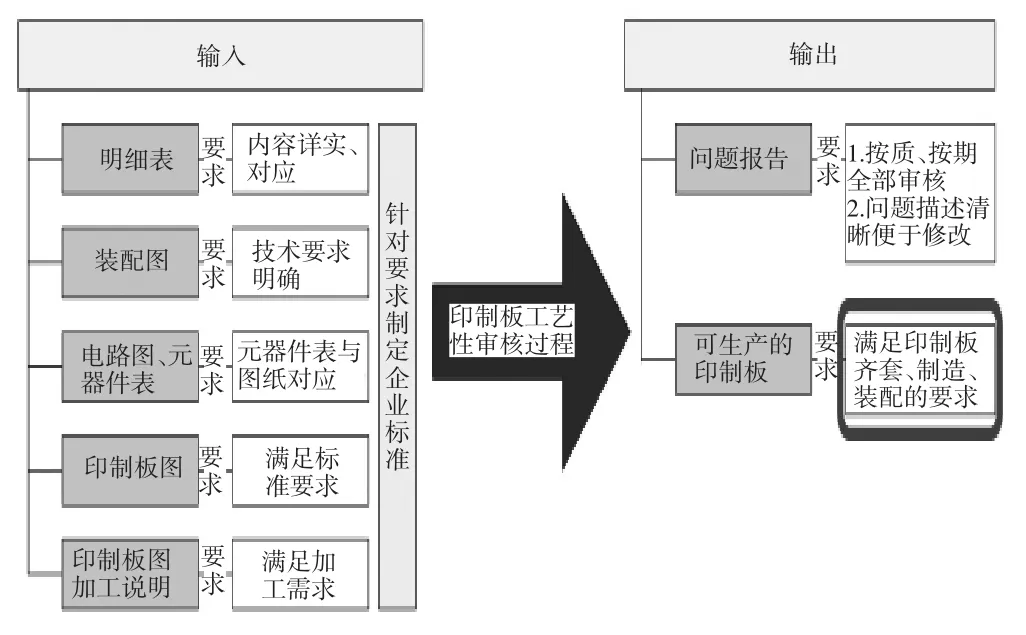

针对工艺性审核过程进行分析,先明确该过程输出的内容及要求,再确定输入的内容及要求。对“满足印制板齐套、制造、装配的实际的要求”进行衡量,转化为运营指标为:印制板加工过程问题反馈率,如图4所示。

计算公式如下:

印制板加工过程问题反馈率

可根据工作计划、质量目标等需求,制定相应的工作目标,以确保经过工艺性审核的印制板满足设计师、加工单位的要求。针对设计师设计未发布前的印制板进行工艺性审核,衡量印制板加工过程问题反馈率。问题反馈率是加工环节设计师和工厂最关心的要素,也是工艺性审核的核心业务水平的体现。

图4 印制板工艺性审核过程解析图

为保证满足工作目标,需要定期(每月、每季度、半年、全年)进行数据的分析与管控,保证印制板设计、工艺、生产的整个过程受控。提早发现问题、预防问题、改进问题。

3.2执行与落实

采用Valor软件对每一块印制板进行工艺性审核时,须填写“印制板图纸审核记录表”,记录“图号”、“单位”、“问题”等全部信息。便于数据分析和考核各个环节,通过设计、工艺、制造的相互考核,不断提高各环节的工作质量。

3.3检查与衡量

与加工单位建立共同改进合作渠道,加工单位每月提供“各工段问题反馈单汇总表”,从“各工段问题反馈单汇总表”筛选出经过印制板工艺性审核的印制板,确定存在问题的印制板数量、种类。通过数据的分析、统计可形成多项数据包括:问题反馈率、问题数量、问题审核者、问题造成后果等,从中衡量审核印制板的基本情况。问题反馈率是加工环节设计师和工厂最关心的要素,也是工艺性审核的核心业务水平的体现,因此要对其进行衡量。通过检查与衡量可以发现设计与工艺审核中存在问题,为数据分析和考核提供有力支撑。

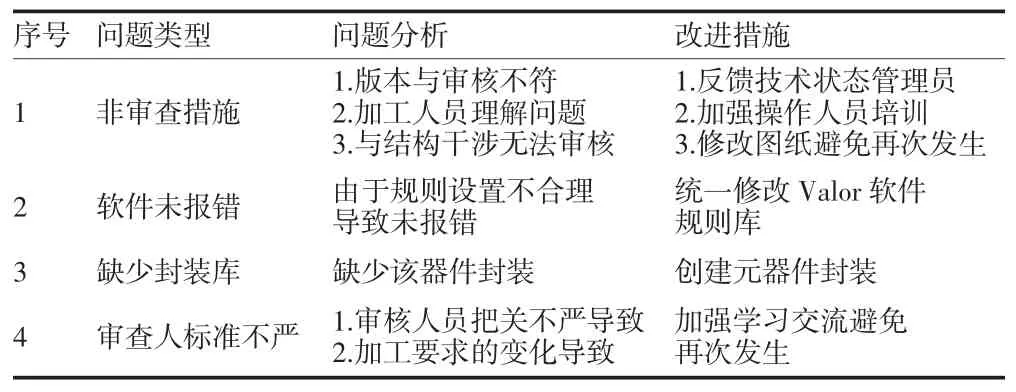

3.4查找原因、共同改进

在查找原因过程中其实就在做两个改进。让每一人进行个人问题分析,就是个人对审核中存在不足的认识、改进过程。而问题汇总就是组织(小组)通过汇总发现规则不足、共性问题,从而通过提升审核规则的方式,预防此类问题的再次出现,从而达到自主管理、共同改进的目的。如表2所示。

表2 共同改进过程

4 结束语

印制板电路板设计、工艺与制造过程管理方法与应用是一个需要通过实践、总结和完善的系统性项目。从产品的质量管理、精益生产制造的角度都需要不断地探索,寻求更多的方法来提高印制板电路板设计、工艺与制造技术水平。本文通过改善工作流程,建立沟通渠道,运用信息化手段,建立各阶段规范标准,将设计、工艺、制造等一系列问题结构化、标准化,为企业印制板可制造性设计、工艺、制造的发展打下坚实基础。

参考文献:

[1]张 玮,陈 晓,程 霄,等.电装数字化设计制造系统建设方案研究与讨论[J].国防制造技术,2016(3):35-41.