某后顶式保面小学生校车空调系统开发浅谈

2018-05-21张万杰黎善友

张万杰,黎善友

(柳州五菱宝马利汽车空调有限公司,广西 柳州545002)

0 前言

此项目校车空调系统的蒸发器属于直接风冷式换热器,冷媒通过蒸发器的膨胀阀,高温高压的液态冷媒,转化为低温低压的气液两相的冷媒,经过蒸发器芯体,转化为低温低压的气态冷媒。冷媒由液态变为气态,蒸发吸热,带走车里空气的的热量,由于冷空气密度大于热空气,所以把空调系统安装在车后顶,可实现空气的自然循环过程,从而达到降温的目的。

1 开发背景、开发目标

1.1开发背景

此款小学生校车是在上一款后底置空调系统的基础上重新开发的。后底置空调系统在使用的过程中存在一些问题。①后底置空调系统采用双蒸发器结构,两个蒸发器总成安装在车的后尾箱内底部,芯体结构为平行流式,按照国家标准GB/T21361-2008汽车用空调器标准[1],如表1所示,进行名义工况下的台架试验,名义制冷量需达到6 500 W.由于车内空间较大,玻璃辐射面积较大且整车密封性不佳,因此车子在使用过程中大量外部热量进入车内,所以空调系统制冷量需加以提高。②其次由于回风栅的回风位置位于校车后底处,灰尘较多,长期的运动过程中,容易造成回风栅积灰,影响回风的通畅性,灰尘吸附于蒸发器总成芯体表面处,堵塞芯体翅片开窗角度,从而影响制冷效果。③后底置空调系统管路由于空间限制,高压充注阀被车前格栅遮挡,造成只能从低压侧充冷媒,不方便高压充注使用。因此开发此套小学生校车空调系统,需要在提高产品性能及在保证产品可靠性的前提下,重新设计蒸发器总成及管路布置走向。

表1 名义制冷工况[1]

1.2开发目标

此款小学生校车开发目标为:①按照JT/T 216-2006《客车空调系统技术条件》[2]的要求,按额定乘员数12人计算,所需空调制基本冷量为1 900~2 000 kJ/h*12=24 000 kJ/h=6 500~6 700 W.目前车型设计制冷量为额定6 500 W,处于标准下限。结合市场反馈,以及相比其他主机厂同系列车型,玻璃面积大10%以上考虑,对此系列空调系统制冷量升级——在标准基础上增加10%,因此得出全车额定制冷量需求为7 400 W.升级后此系列空调系统的制冷效果将有提升,预计能达到同等车型水平。为了提升制冷性能,蒸发器芯体采用管片式结构。②通过重新设计,采用车内后顶式布置的形式,使得灰尘量很少,对蒸发器性能影响也较小,且避免了回风栅在车底容易积灰的现象。③通过重新设计,系统管路的高、低压充注阀分别位于压缩机吸、排气管处,方便充冷媒使用。

2 空调系统开发内容

2.1开发内容

(1)空调系统按照GB/T21361-2008《汽车用空调器》标准测试,额定制冷量不小于7.5 kW,蒸发器风机不少于2个,总蒸发风量≥900 m3/h,噪音<75 dBA;压缩机制冷量≥7.2 kW;冷凝器尺寸≤880 mm×85 mm×490 mm,散热能力≥17 kW;蒸发器风道与整车内饰风道配合对接顺畅。

(2)空调系统制冷剂采用R134a,作为汽车空调使用最广泛的中低温环保制冷剂,完全不破坏臭氧层,是当前世界绝大多数国家认可并推荐使用的主流环保制冷剂,其毒性非常低,在空气中不可燃,安全类别为A1,是很安全的制冷剂。

(3)风道需重新设计,增加一个与蒸发器总成和整车内饰风道连接的过渡风道。

(4)壳体需重新设计,设计一种蒸发器壳体装配在蒸发器芯体外部,起到保护蒸发器芯体的作用,还要有合理的进、出风风道分布,使得蒸发器芯体获得最好的风量分配,发挥出蒸发器最大的制冷效能。还要有顺畅的排水流道及排水孔,使空调运行时蒸发器芯体换热过程中产生的冷凝水迅速排出。

(5)根据空调压缩机及蒸发器总成的布置位置,重新设计整套空调系统管路的走向。

2.2布置形式

2.2.1蒸发器总成布置

蒸发器总成包含蒸发器芯体、膨胀阀、壳体、蒸发风机、蒸发风机总成线束、温度传感器、固定安装支架,如图1所示。在满足技术要求的前提下,进行以下设计。

图1 蒸发器总成的布置图

(1)由于蒸发器芯体进、出口管在车内部需要与蒸发器进口管、蒸发器出口管进行连接,所以需要预留一部分空间,蒸发器总成安装时并不是左右对称的。

(2)虽然目前轿车已成熟应用了很多新型高效的蒸发器,如层叠式、平行流式蒸发器,但由于其生产用工装夹具前期投入大,时间长,而客车空调市场批量不大运行环境差,故此项目空调蒸发器采用管片式结构[3]。

此管片式蒸发器在有限的空间内,合理进行流道的布置,采用厚度为0.105 mm的铝散热片,片间的节距为1.8 mm,降低芯体重量,圆管采用内螺纹式的铜管,增加芯体的换热量,铝散热片采用波纹状的亲水铝箔,增大其散热面积,其套在圆型铜管上,用胀管的加工方式将铝散热片固定在管子上,达到与管壁紧密贴合的结构实现散热目的。

(3)膨胀阀选用外平衡热力膨胀阀。根据设计,蒸发器芯体采用管片式结构,此结构由进口分液头和出口分液头组成,由于芯体有较长的管程,流动阻力大,会产生一定的压力降,压力降过大,会使盘管出现缺液状态,所以采用带有外平衡管的热力膨胀阀,这样才能使膨胀阀向盘管提供适量的制冷剂。热力膨胀阀的外平衡管主要用于补偿,而不是消除蒸发器进出口间的压力降。连接蒸发器的出口压力时,膨胀阀膜盒下方的压力小于连接蒸发器进口压力,压力的降低,使闭合作用力减小,膨胀阀保持较大的开度,送入更多制冷剂补偿蒸发器造成的压力降。因此,只有在蒸发器内送入尽可能多的制冷剂液体而又不溢回压缩机时,蒸发器才能有更高的效率[4]。

根据设计目标,蒸发器总成额定制冷量不小于7 500 W,而根据膨胀阀性能参数1冷吨等于3 517 W,一般膨胀阀都选择大一些来匹配蒸发器,故可选择额定容量为2.5~4.0 T的膨胀阀,来匹配蒸发器。后续的具体的匹配,通过综合性能台架实验,对膨胀阀进行微调,蒸发器出口过热度在3°~5°这样,冷凝器出口过冷度在5°~8°这样,最终才确定膨胀阀的参数。

(4)为了增大制冷量,可提高蒸发风机风量,但风量增大,噪音随之增大,经过选型,通过台架试验,测得蒸发风机最大风量可达到1 200 m3/h以上,在静音室对其噪音测试,在保证风量的情况下,达到噪音要求。

2.2.2过渡风道布置

由于需要预留安装管路空间,所以空调左、右过渡风道采用不对称布置,布置如图2所示。风直接引到车左、右两边内饰风道及前顶内饰风道出风口。为了让最后一排乘客也吹到风,增加其舒适性,后顶内饰设计了出风口,经过风速对比,在过渡风道适合的拐角处开口,并用波纹管引到后顶内饰出风口处。

图2 过渡风道布置图

2.2.3空调管路布置

空调管路布置,如图3所示。根据蒸发器总成位置、压缩机总成位置及考虑优化高低压充注阀位置的要求,重新布置空调管路走向。

图3 空调管路布置图

(1)压缩机吸气管压板与管路一体,可限制安装方向,用于防错,避免管路安装时错装到压缩机排气管接口。

(2)低压管路包保温海绵,尤其在车内的低压管,保温海绵尽量包完整根管路,否则管路外壁会有冷凝水滴落到车内。

(3)为了避免管路被周边件磨损,在管路布置的时候应该留出合理的间隙,由于汽车是一个运动的产品,因此该间隙要包括静态间隙和动态间隙,静态间隙是指两个振动很小的物体之间的间隙,比如前大灯与冷凝器、蒸发器管路或车身与蒸发器、冷凝器管路,保持在15 mm以上,如间隙过小,则需要在距离近的管路上包裹海绵,热缩管或波纹管。由于发动机在工作的时候会振动,因此与压缩机相连的两个管路需考虑动态问题,比如压塑机进出口的胶管,皮带的间隙,如果间隙太小,发动机向前振动会导致空调管路和其它部件发生干涉,所以动态间隙的要求比静态间隙的要求严格,一般要求在20 mm以上。

3 项目经验总结

3.1冷凝器出液管断裂问题

在海南路试过程中,发现冷凝器出液管与冷凝器集流管焊接处断裂。通过分析故障件,发现干燥瓶夹折弯处断裂,冷凝器出液管与干燥瓶相互对接,分析原因为干燥瓶夹先断裂,致使冷凝器出液管断裂。干燥瓶夹通过金相分析,与所用材质相符,后所用材料厚度从2.0 mm增加到2.5 mm,增强了其强度,且折弯角半径从R0.5 mm,增大到R1.5 mm,降低了折弯时的应力集中。

3.2蒸发器总成出风口吹水问题

在设计的过程中由于过于关注制冷性能,忽视了一些试验,其中包括按GB/T 21361-2008汽车用空调器试验标准的凝露试验。凝露试验是在凝露工况下运行,空调器在凝露工况下应能正常运行,凝结水不应从空调器中随风吹出,而应顺利地从排水孔(管)排除,连续运转4 h.在客户使用过程中,发现靠近后顶的出风窗有冷凝水滴出。经过试验验证,发现由于蒸发器芯体的波纹片与下壳体之间存在间隙,冷凝水是从蒸发器芯体下面吹出的,在不档住排水口的情况下,在蒸发器下壳体上贴一块5 mm厚的海绵,不让风从下面吹出,可以解决此问题,如图4所示。

图4 蒸发器下壳体贴海绵

3.3抗结霜试验

此款空调系统所用的温度传感器为热敏电阻式温度传感器,热敏电阻式温度传感器采用负温度特性的热敏电阻,具有温度升高电阻值减小、温度下降电阻值增大的特点,通常安装在蒸发器出风口一侧,感受温度并转换成可用输出的电信号,传递给自动控制系统,控制汽车空调压缩机的起停,起到调节车内温度及防止蒸发器结霜的作用。也就是说,当汽车内温度太高时,控制系统就会开起空调,当汽车内的温度达到设定值时,控制系统就会关停空调[5]。

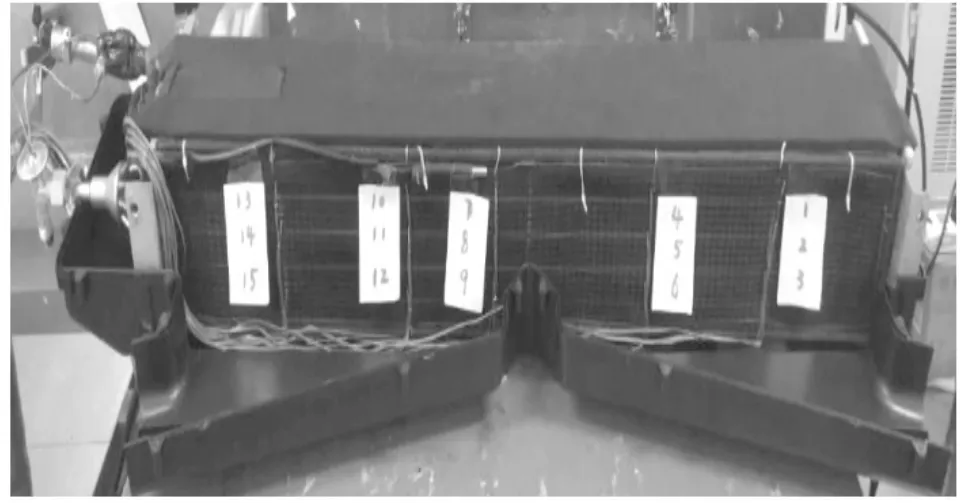

在蒸发器芯体出风侧上,平均布置3排5列共15个点,如图5所示。所用热电偶为T型热电偶(铜-铜镍热电偶),此款热电偶测量温区为-200~350℃,特别在-200~0℃温区内使用,稳定性更好。

图5 蒸发器芯体布点

芯体结霜必须有两个条件,芯体温度达到0度以下,芯体翅片有水份残留湿度大。先进行抗结霜选点试验,用蒸发器最低档风量运行,发现下排温度低与上两排温度,不同工况下,最低点会左右变化,经过对比之后,选择12点作为温度传感器的放置位置。按照GB/T21361-2008中的低温工况试验标准[1],表2所示,空调器在低温工况下应能正常运行,且蒸发器风道不应被冰霜堵塞,空调器出风口不应有冰屑或水滴吹出,连续运行4 h,压缩机可正常跳断,芯体不结霜。

表2 低温试验工况[1]

4 结束语

此校车空调系统的开发,通过重新设计蒸发器芯体结构,实现了空调系统制冷性能的提升,通过重新设计布置形式,解决了空调积灰的问题,通过重新设计管路走向,实现了从高、低压充注冷媒的问题。并分析解决了开发过程中遇到的一些问题,经过一系列实车装配验证、台架试验、环模试验、可靠性路试,最终完成了开发目标。

参考文献:

[1]GB/T21361-2008.汽车用空调器标准[S].

[2]JT/T 216-2006.客车空调系统技术条件[S].

[3]黄定英.客车空调系统用管片式蒸发器流程的优化设计[J].制冷与空调,2011,8(4):12-13.

[4]惠特曼(美),约翰森(美),汤姆齐扎克(美).制冷与空气调节技术[M].北京:电子工业出版社,2008.

[5]刘春晖,孙清明.全程图解汽车空调维修[M].北京:机械工业出版社,2017.