剪毛刀片齿形电解机械复合磨削设备研制

2018-05-18卢高峰许庆平吴国兴

卢高峰,吴 强,许庆平,吴国兴

(苏州电加工机床研究所有限公司,江苏苏州215011)

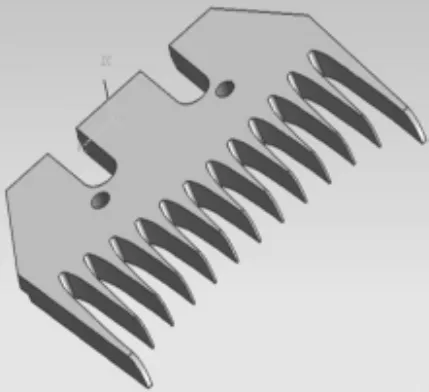

某型剪毛刀片材料为Cr04或Cr06,共有13个齿,且齿形细长(图1)。加工该刀片时,除了有对齿形的规定外,还有对“后角”的要求。虽然传统的成形机械磨削工艺可以采用,但由于砂轮形状非常薄,磨削时砂轮损耗极快,导致刀齿形状很快失真,无法使用。另一种普遍的刀片制造工艺为:成形铣刀精铣齿槽后,通过手工研磨最后成形,但同样存在加工效率低、劳动强度大、产品一致性差的问题。

为了满足用户降低劳动强度、提高加工质量和效率的迫切需求,课题组通过技术革新,研究出了齿形加工新工艺,即:先对刀片进行粗铣,再用数控电解机械复合方法直接磨削成形。为此,研制了一台剪毛刀片齿形电解机械复合专用磨床,同时提供一台金刚石砂轮修整机配套使用。该设备的加工原理为:采用12片组合金属基金刚石砂轮作为复合刀具和电极,并安装于磨头上,与电解电源负极连接,作为阴极(图2);剪毛刀片工件与电解电源正极连接,作为阳极;当高速旋转的金属结合剂金刚石砂轮与刀片接触后,砂轮表面突出的磨料颗粒使砂轮导电基体与工件之间保持一定的间隙,电解液快速流过后即形成电解回路,此时,剪毛刀片阳极溶解,表面瞬间生成钝化膜,阻止电解加工的进一步进行,同时磨料颗粒又将钝化膜刮除,使新的金属表面露出,继续进行电解加工;周而复始,电解和机械磨削交替进行,达到加工剪毛刀片齿形的目的。由于钝化膜的硬度远比金属本身低,磨削钝化膜时几乎不损耗砂轮,故可大大延长砂轮的使用寿命。

图1 剪毛刀片

1 机床结构

剪毛刀片齿形电解机械复合磨床由机床主机、数控系统、直流电源及工作液系统四大部分组成。各部分的协调运行由计算机统一管理,以实现准确、可靠的加工控制。

图2 剪毛刀片加工阴极

1.1 总体结构

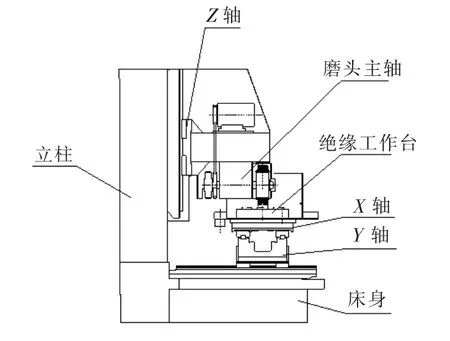

机床主机由床身、绝缘工作台、XYZ轴运动部件、立柱及磨头主轴组成(图3)。XY轴带动工作台做水平运动,立柱上的Z轴带动磨头主轴做上下运动,该磨头主轴水平悬挂固定在主轴箱体的下方,其旋转轴线与Y轴平行。所有直线运动轴的运动均由交流伺服电机驱动滚珠丝杆实现,磨头主轴的旋转由交流电机驱动,并通过变频器调速。绝缘工作台由防腐、绝缘效果良好的花岗岩制成,用于安装剪毛刀片工装。

图3 机床结构总图

1.2 关键部件

1.2.1 磨头主轴

磨头主轴结构见图4。考虑到电解机械复合磨削力小于纯机械磨削力,故磨头主轴前后支撑采用双联角接触轴承,具有较高的转速和运行精度。同时,为了实现大电流、低电阻、低温升地向高速旋转的磨削砂轮馈电,磨头主轴采用了16个高性能的径向碳刷向电枢进电的方式,经实际使用检测,完全能满足使用要求。

1.2.2 工装(夹具)

如图5所示,5~10片刀片呈一定的角度安装在绝缘工作台上,并由快速压板固定。当刀片前期铣削的齿槽在宽度和高度方向的位置精度一致性较差时,可先期检测出每片刀片的偏差数据,并输入数控系统,当砂轮每磨到一个工位的刀片时,自动调整Y轴和Z轴的位置,实现最小和最均匀余量磨削,延长砂轮使用寿命。

图4 磨头结构图

图5 刀片工装结构图

1.2.3 阴极电极

磨削刀片时,必须根据刀片齿形制作成形砂轮(即阴极电极),同时需考虑刀片后角的要求,并根据刀片安装位置与绝缘工作台面的角度,计算出刀片齿形的曲线在垂直面的投影。然后,用电火花线切割机割出与刀片齿形曲线投影镶嵌 (凹凸相反)的车刀,并将车刀置于配套的金刚石砂轮修整机上,加工出与刀片齿形一致的石墨轮电极;再利用电火花加工反拷出磨削剪毛刀片的金刚石砂轮齿形,即可完成阴极电极的制作。

1.2.4 电解液

电解液采用电解成形精度较高的NaNO3水溶液(质量分数约为15%)。工作液系统带有双重过滤功能,由于两极间隙很小,双重过滤能确保不会将先前的磨削产物带入加工区域,阻塞电解通道。同时,系统配备了大功率的工作液主泵,可在加工过程中为放电间隙提供强大的工作液流量,使加工表面快速生成钝化膜,并及时带走热量和磨削产物。

1.2.5 加工参数

由法拉第定律得知,电解加工时阳极金属溶解或析出物质的量与通过的电流强度、通过电流的时间、被电解金属的电化学当量及电流效率有关,即:

式中:M为工件阳极溶解的质量;I为电解电流;K为被电解金属的电化学当量;t为电解加工时间;η为电解电流效率,它与加工材料、电解液成分有关。

由式(1)可知,金属蚀除量与电解电流、通电时间成正比。电解加工考虑间隙对应面积,阳极金属溶解速度取决于单位面积电场强度(即电流密度):

式中:i为电流密度;U为电解电压;ρ为电解液电阻率;△为两极间加工间隙。可见,电流密度与电解电压成正比,与电解液浓度和加工间隙成反比。在正常加工中,ρ、△变化不大,故电流密度的大小直接取决于电压的高低。但在增加电流密度的同时,电压也随之增大,因此,应以不击穿加工间隙、不引起火花放电、不造成局部短路为度。

在电解加工过程中,电场使阳极金属快速溶解,生成的氧化物和氢氧化物吸附在工件表面,从而形成钝化膜 (即氧化膜),减弱了阳极金属的溶解。通过金刚石成形砂轮机械磨削撕开钝化膜,阳极金属得以继续溶解,金刚石砂轮机械磨削和电解加工则交替进行。由于电解加工速度比机械磨削快2~3倍,所以机械磨削作用只是撕开电解过程中形成的钝化膜,约占复合磨削总量的10%。经反复的工艺试验获得了较合适的电解加工工艺参数:电压18 V、电流550 A、工具进给速度10 mm/min。

2 数控系统

2.1 系统的构成及功能

机床的数控系统由工业控制计算机主机通过接口电路(I/O)控制外接部件,同时把受控部件工作状态实时反馈给计算机,接口电路具有定时中断控制功能,支持电路板即插即用。通过中断,计算机不断读取受控部件输入口,采集各交流伺服电机控制器接口信息及工作台绝对位置信号输入接口的数据,实时保存绝对位置数据,并具有断电记忆功能。

计算机主机根据各输入接口读取的信息,用高分辨率彩色显示器显示各运动轴机械坐标和工作坐标、直流电源电压和电流、各轴驱动器状态、液泵及各受控部件的工作状态、报警情况等。采集的这些反馈信息由计算机主机统一处理,在各受控部件输出口写信息,各部件统一协调运动。直流电源由主机控制,电流、电压模拟量通过接口电路中的模数转换(A/D)电路把模拟量转换为计算机能识辨的数字量。计算机从模数输入端口读出数字信号,经分析、计算、修正得出电压、电流值。

2.2 磨削加工中的控制功能

磨削过程中,Z轴控制砂轮磨削厚度(即磨削深度),X轴为砂轮磨削的主伺服轴,Y轴用来找正砂轮和剪毛刀片的相对位置,且XYZ能以插补形式联动。磨削加工程序可在数控编程界面现场编程,也可通过读入外部程序实现。加工参数可在程序中指定参数页,以便在加工时进行调整。

系统设置二种速度进给控制,分别为伺服进给和恒速进给。计算机通过跟踪控制电解电压,使电解顺利进行。电压为0~24 V可调,可在加工界面上设定,并根据设定的电压,通过模数转换(A/D)把电压模拟量转换为数据量,在主电源控制端口写入信息,控制主电源输出电压。同时可根据实际电压与设定电压的差值,进行伺服进给控制加工。当实际电压高于设定电压时,伺服进给,即给机床运动轴发送进给指令。如果希望以恒定速度进给加工,就在加工界面设定加工速度,由式(1)、式(2)可知,要提高电解效率,必须有足够高的电流密度,而电流密度两极电压成正比,故设定电压应尽量高。加工速度的设定值要与电解蚀除速度相当,若设定的加工速度高于电解蚀除速度,则主要为机械磨削,但机械磨削时火花四溅、磨削效率低,且由于机械磨削的切削应力和热应力相互作用,会引起剪毛刀片齿形的变形和烧伤;若设定的加工速度合适,就能使机械磨削的火花较小,只刮除电解加工产生的钝化膜,且切削应力和热应力很小,可忽略其影响。

此外,金刚石砂轮磨削剪毛刀片齿形时,接触面积小、电流密度大。为了避免烧伤工件,数控系统可设定电压保护、电流保护两个参数。当实际电压低于电压保护设定值或实际电流高于电流保护设定值时,暂停进给。

3 对比验证

通过对比手工研磨、纯机械磨及电解机械复合磨三种工艺方法可知:手工研磨需依靠操作者目测,工件表面粗糙度Ra0.8μm,刀片齿形轮廓度误差±0.10 mm,产品一致性较差;纯机械磨时,金刚石砂轮损耗严重,砂轮损耗比为0.008,工件表面粗糙度 Ra0.4 μm,刀片齿形轮廓度误差±0.08 mm,齿形一致性一般,但加工速度慢,平均每片齿形加工时间约6分钟;电解机械复合磨时,将金刚石砂轮作为电解加工阴极,加工过程中阴极不损耗,砂轮损耗比为0.0009,工件表面粗糙度Ra0.4 μm,刀片齿形轮廓度误差±0.05 mm,产品一致性好。

4 结束语

本文设计的剪毛刀片齿形电解机械复合磨床平均3分钟可磨削一片剪毛刀片齿形,效率高,加工出的刀片齿形一致性好。电解机械复合磨削新工艺替代了手工打磨等传统方法,是目前加工刀片齿形较可行的方法。