248nm准分子激光辅助微铣削加工有机玻璃表面微通道实验研究

2018-05-18何凤玺

何凤玺,陈 涛

(北京工业大学激光工程研究院,北京100124)

随着微通道广泛应用于DNA分析、血液分析、化学分析[1-4]等多个方面,对于微通道的加工要求越来越高。目前,微通道材料主要有玻璃、硅及其氧化物、聚合物等类型,利用玻璃、硅及其氧化物有一定的优势[5],其加工方法较成熟,能满足一般的应用需要。但随着研究的不断深入,一些关键问题也随之暴露了出来。首先,玻璃、硅及其氧化物的微通道加工工艺复杂,增加了成本和次品率;其次,随着微通道的广泛应用,对微结构的尺寸和形状也有了更高的要求。与玻璃、硅及其氧化物相比,PMMA(聚甲基丙烯酸甲酯)材料具有独特的性能和优势,不仅成本低廉、加工方式灵活多样,而且可加工的结构更复杂,加工步骤简单,因此,它一出现就带动了微通道技术的进一步发展[6]。

激光辅助铣削技术是集光学、材料学、传热学、物理学、力学、机械加工等多方面知识于一体的新型加工技术[7]。王扬等对氮化硅陶瓷材料在激光辅助车削和铣削两方面进行了实验研究,发现由其产生的外圆面、平面及复杂沟槽的加工质量较好且无裂纹产生[8]。吴雪峰等在搭建激光辅助车削和铣削加工系统的基础上,对激光辅助切削氮化硅陶瓷进行了系列研究,包括温度场仿真、激光器集成和铣削加工连续轨迹等问题,并根据仿真和试验结果优选了工艺参数,使加工表面质量及边缘碎裂现象得到了很大程度的改善[9]。目前国内外学者对激光辅助微细加工技术的研究还处于探索阶段,在切削力、切削机理、切屑成形、尺度效应、刀具磨损等方面仍有许多问题亟待解决,而这些方面又是制约切削加工质量和提高材料可加工性的关键,因此,对激光辅助微细加工方法的研究具有重大意义[10-13]。

本文对PMMA进行了表面微通道的准分子激光辅助微铣削实验,研究了工艺参数对铣削微通道底面质量的影响,并通过正交试验优化了工艺参数组合。

1 实验装置及方案

1.1 实验材料及处理方法

本实验采用的PMMA材料厚度为3 mm,用CO2激光器将材料切割成20 mm×50 mm的小块。实验前,先对PMMA试样进行清洁处理,将试样放入去离子水中超声清洗5 min,以去除材料表面附着的各种微小杂质,然后用压缩空气吹干。

1.2 实验装置及研究方法

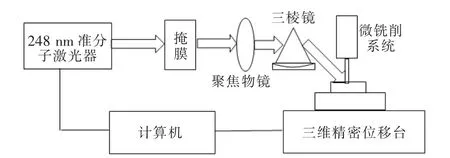

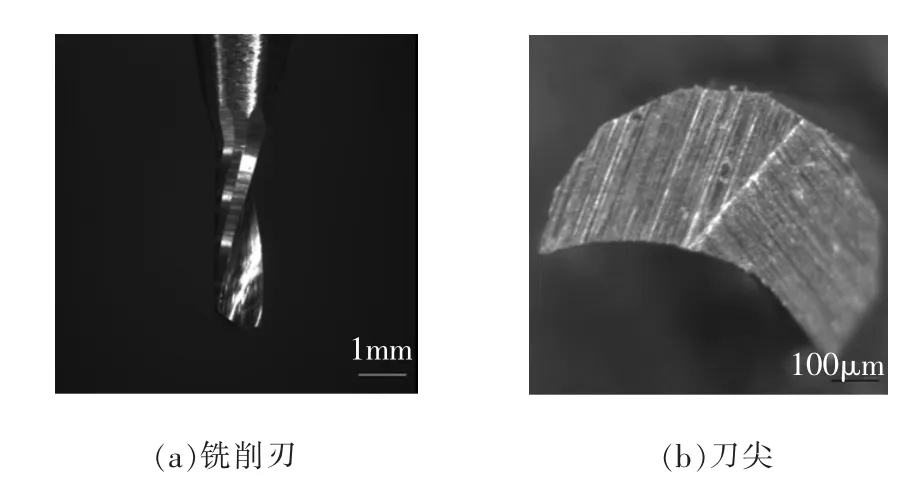

本实验加工系统见图1。激光光源采用LPXpro型准分子激光器,其主要参数为:工作气体KrF,波长248 nm,激光脉冲工作重复频率1~10 Hz,脉宽30 ns,最大输出单脉冲能量1200 mJ。方形掩膜尺寸为10 mm×10 mm,聚焦投影物镜的焦距为60 cm,三棱镜的尺寸为40 mm×40 mm×13 mm。微铣削系统包括电主轴和微铣刀,电主轴选用直流无刷电机,其额定电压为24 V,额定转速可达3000 r/min,空载转速为4500 r/min;微铣刀选用单刃螺旋铣刀(图2),刃径1 mm,微铣刀通过螺母与弹性夹头固定在电主轴上。三维精密位移台的x、y、z轴精度均为1 μm,并由计算机控制其移动速度的调节。

图1 248 nm准分子激光辅助微铣削加工系统示意图

图2 单刃螺旋铣刀

实验前,需精准调节光路及调整掩膜孔位置,使透过的激光束为准分子激光束的中心区域,该区域光束的激光能量密度较高且分布相对均匀;同时,将被加工的PMMA固定在位移台上,通过调节三棱镜角位台和三维精密位移台使激光束和微铣刀同时作用于PMMA表面。

实验时,打开辅助吹气,以尽快排除铣削残屑,以免影响微通道的表面质量。通过调节位移台移动速度、主轴转速及激光加工参数,完成微通道的铣削。在微铣削实验完成后,将试样放入去离子水中超声清洗5 min,再用光学显微镜和WykoNT1100白光干涉仪测量PMMA表面微通道底面粗糙度,以及用1918-R激光能量计测量微铣削位置处的激光单脉冲能量,将其除以光斑面积即可获得微铣削位置的激光平均能量密度。

2 实验结果与分析

2.1 激光能量对微通道底面粗糙度的影响

微通道底面粗糙度是激光辅助铣削加工有机玻璃表面微通道中的一个重要参量。实验中,选取激光参数为频率10 Hz,脉冲个数550个,位移台x轴移动速度0.1 mm/s,电主轴转速3000 r/min,辅助吹气气体压力0.4 MPa,扫描方向与残屑飞溅(即排屑)方向一致,通过改变激光器的电压来控制其能量,进而得到不同能量下的微通道底面粗糙度值。

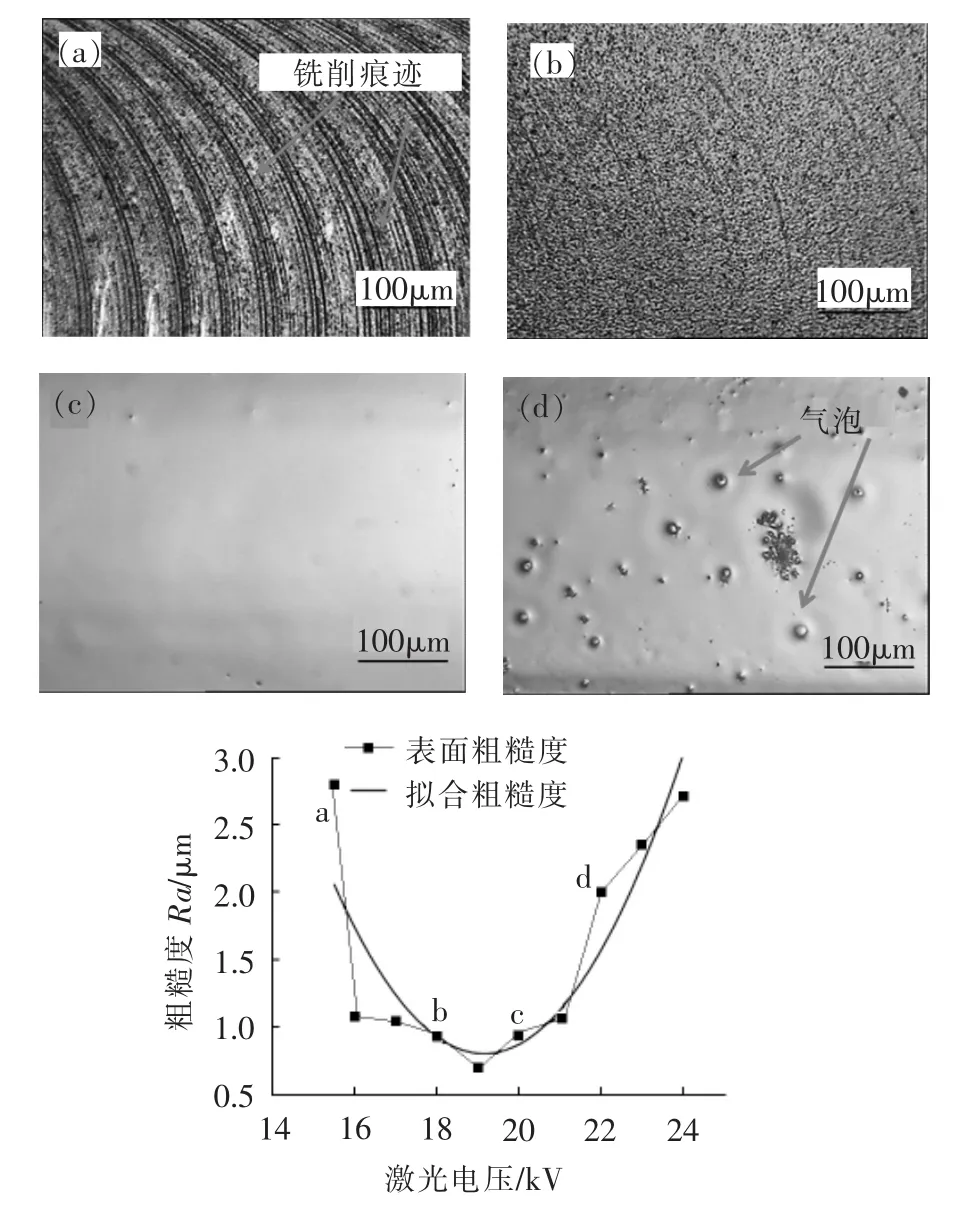

图3a~图3d是在不同激光电压下的微铣削PMMA表面微通道的光学显微镜照片,图3e是PMMA表面微通道粗糙度随激光电压的变化情况。由准分子激光与PMMA材料的作用原理可知,激光输入的单脉冲能量越大,形成的气化层和熔融层在宽度和深度上就越大。当激光电压为15.5 kV时,准分子激光照射在微铣刀上,同时作用于未铣削材料与铣削过的微通道底面,其表面形貌见图3a,可清晰地看到铣刀铣过的痕迹,此时激光能量过低,对材料的影响较小,表面粗糙度值较高。随着激光能量的升高,激光作用于PMMA材料时的光热效应愈发明显。当激光电压为18 kV时,铣刀对材料的铣削痕迹明显减弱(图3b),微通道底面粗糙度值也随之降低。当激光电压升至20 kV时,微通道底面已无明显的铣削痕迹,此时微通道底面粗糙度为Ra702.43 nm,达到最低值。之后,随着激光电压的升高,刻蚀率过高,残留物增多,导致其不能及时排出,甚至出现了气泡(图3d),微通道底面粗糙度值也逐渐增大。

图3 激光电压对微铣削PMMA表面微通道的影响

根据实验数据,线性拟合加工曲线,得到拟合公式:

式中:Y为微通道底面粗糙度;x为激光电压。

可知,当激光电压在20 kV(激光器输出能量为704 mJ,微铣削处的激光单脉冲能量为10.3 mJ,光斑面积为13.22 mm2,激光平均能量密度为0.78 mJ/mm2)附近时,微通道底面粗糙度值最低。

2.2 激光脉冲频率对微通道底面粗糙度的影响

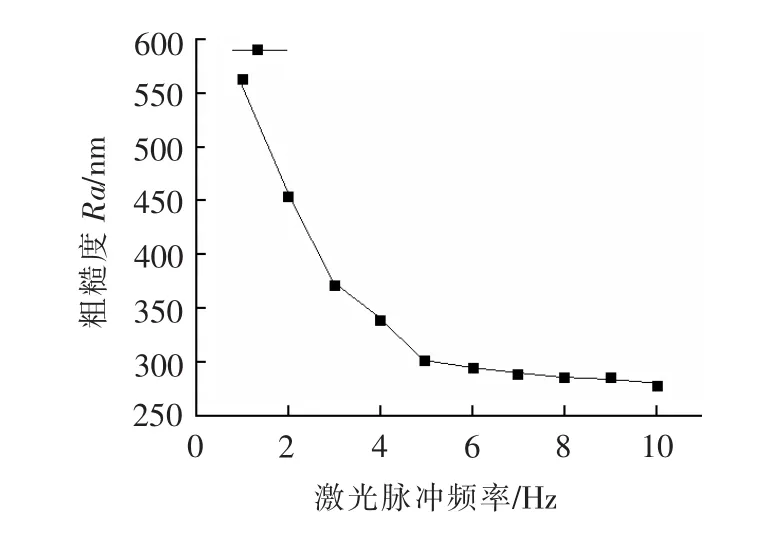

实验选取激光电压20 kV(激光器输出能量705 mJ)、位移台x轴移动速度0.1 mm/s、电主轴转速3000 r/min、辅助吹气气体压力0.4 MPa,扫描方向与排屑方向一致,得到不同激光脉冲频率下的有机玻璃微通道底面粗糙度。从图4可看出,有机玻璃微通道底面粗糙度值随着激光脉冲频率的增加而降低,且当激光脉冲频率在1~5 Hz之间时,微通道底面粗糙度值降幅明显,5 Hz之后虽仍有降低,但逐渐趋于稳定。实验数据表明,最佳激光脉冲频率为7~10 Hz,在此加工频率范围内,所得的微通道底面粗糙度值较低。

图4 激光脉冲频率对微通道底面粗糙度的影响

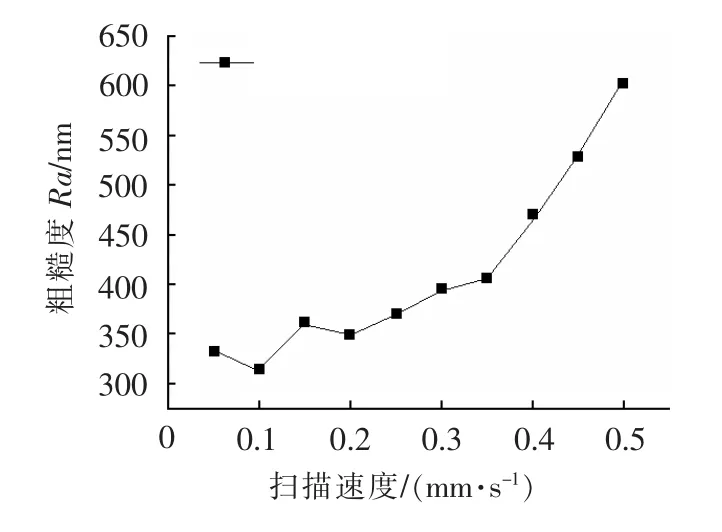

2.3 激光扫描速度对微通道底面粗糙度的影响

实验选取激光电压20 kV(激光器输出能量705 mJ)、激光脉冲频率10 Hz、电主轴转速3000 r/min、辅助吹气气体压力0.4 MPa,扫描方向与排屑方向一致,通过控制位移台x轴进给速度间接控制扫描速度,得到不同激光扫描速度下的有机玻璃微通道底面粗糙度。从图5可看出,有机玻璃微通道底面粗糙度值总体上随着扫描速度的增加而增大。因此,在实际加工过程中,需选择合适的扫描速度,实现低粗糙度值的微通道加工。通过反复试验,得到了最佳的扫描速度为0.1~0.3 mm/s。在此范围内,所得的微通道底面粗糙度值较低,加工效率较高。

图5 扫描速度对微通道底面粗糙度的影响

3 激光辅助微铣削正交试验

248 nm准分子激光辅助微铣削加工有机玻璃表面微通道时,激光参数和微铣削参数都会对微通道底面质量产生影响。为了减少试验次数,结合上述各参数对微通道底面粗糙度的影响,设计了正交试验,以激光电压、扫描速度、铣削深度、激光脉冲频率和主轴转速作为试验因素,以加工后的表面粗糙度作为评价指标,研究不同工艺参数对微通道底面质量的影响规律。

3.1 正交试验方案设计

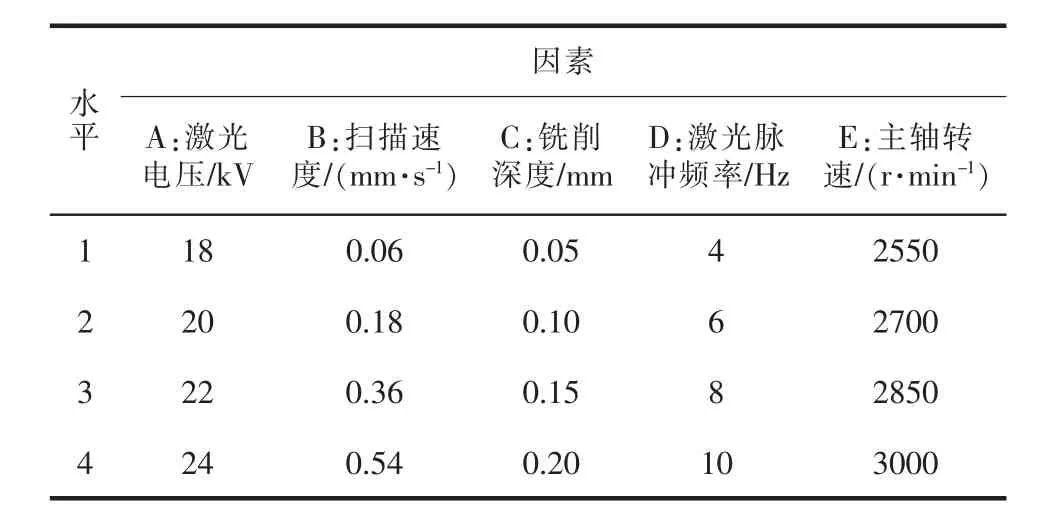

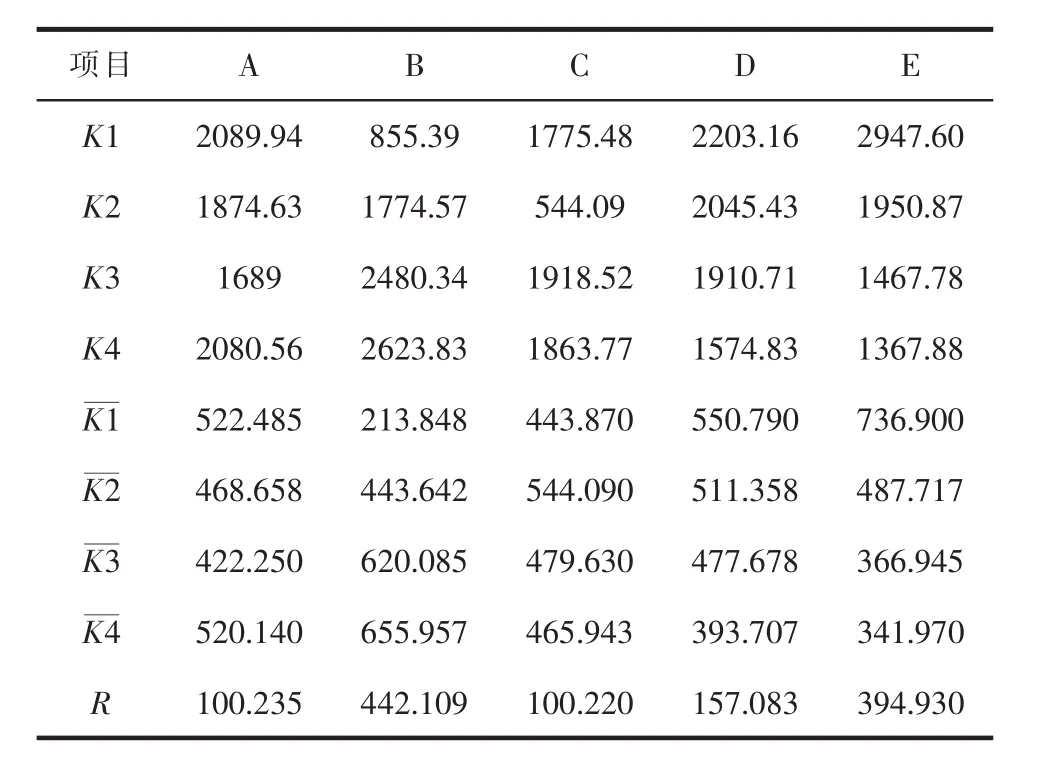

根据每个因素的取值范围,对各因素各取4个水平,正交试验因素水平见表1,并设计了五因素四水平的 L16(45)正交试验表(表 2)。

表1 因素水平表

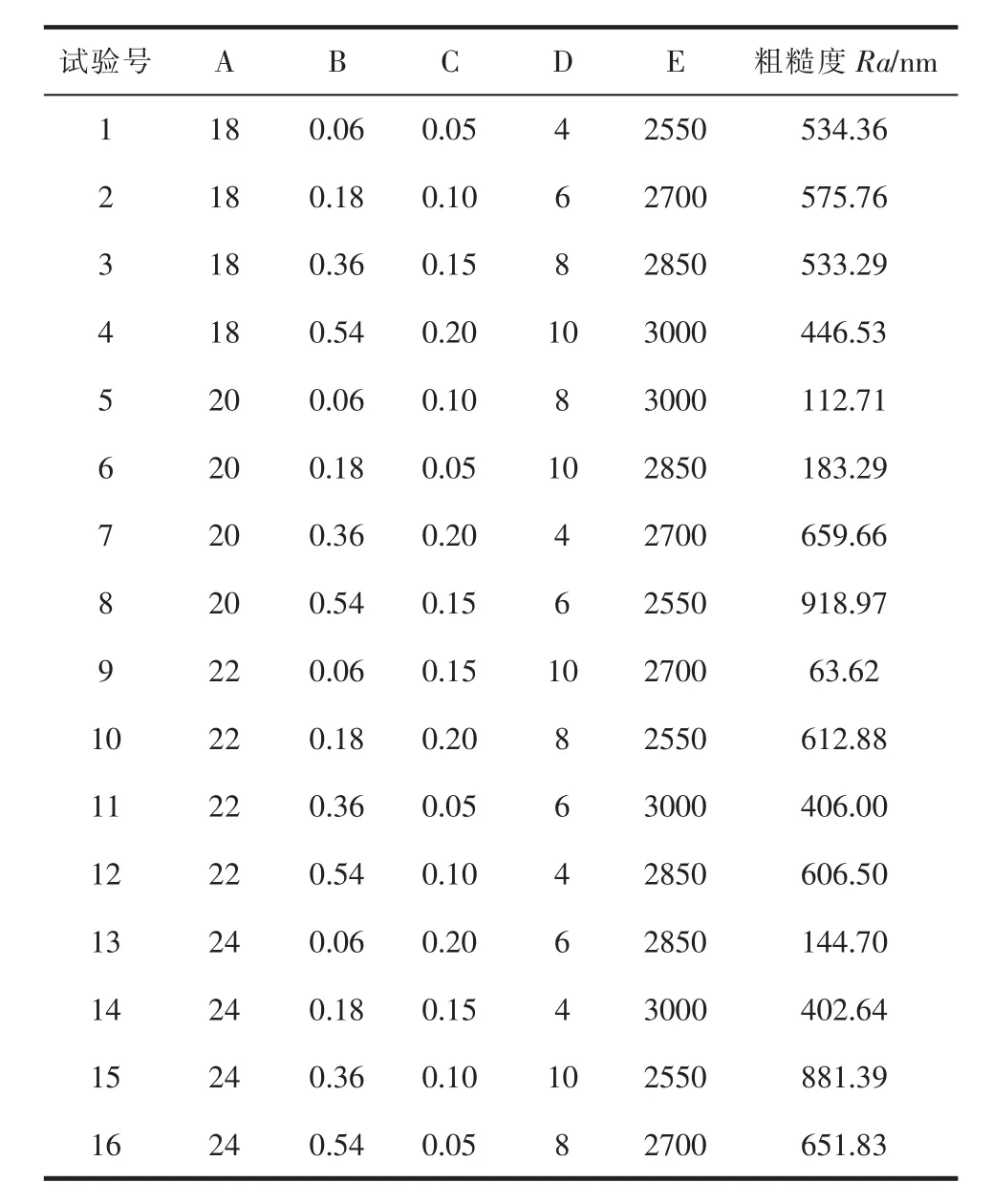

表2 正交试验设计

3.2 结果计算及分析

正交试验结果分析方法有极差分析法和方差分析法两种,本文分别采用这两种方法对工艺参数进行优化。首先,用极差分析法确定最佳底面粗糙度所对应的各参数的水平,以及各因素的不同水平对试验结果造成的差别;然后,用方差分析法确定各参数对试验结果影响的显著性。同时,对表2所示的试验结果进行比较,找出最优工艺方案。显然,底面粗糙度值最低的为9号方案,粗糙度值为Ra63.62 nm,所对应的加工参数组合为A3B1C3D4E2,即:激光电压22 kV(激光器输出能量710 mJ),扫描速度 0.06 mm/s,铣削深度 0.15 mm,激光脉冲频率10 Hz,主轴转速2700 r/min。

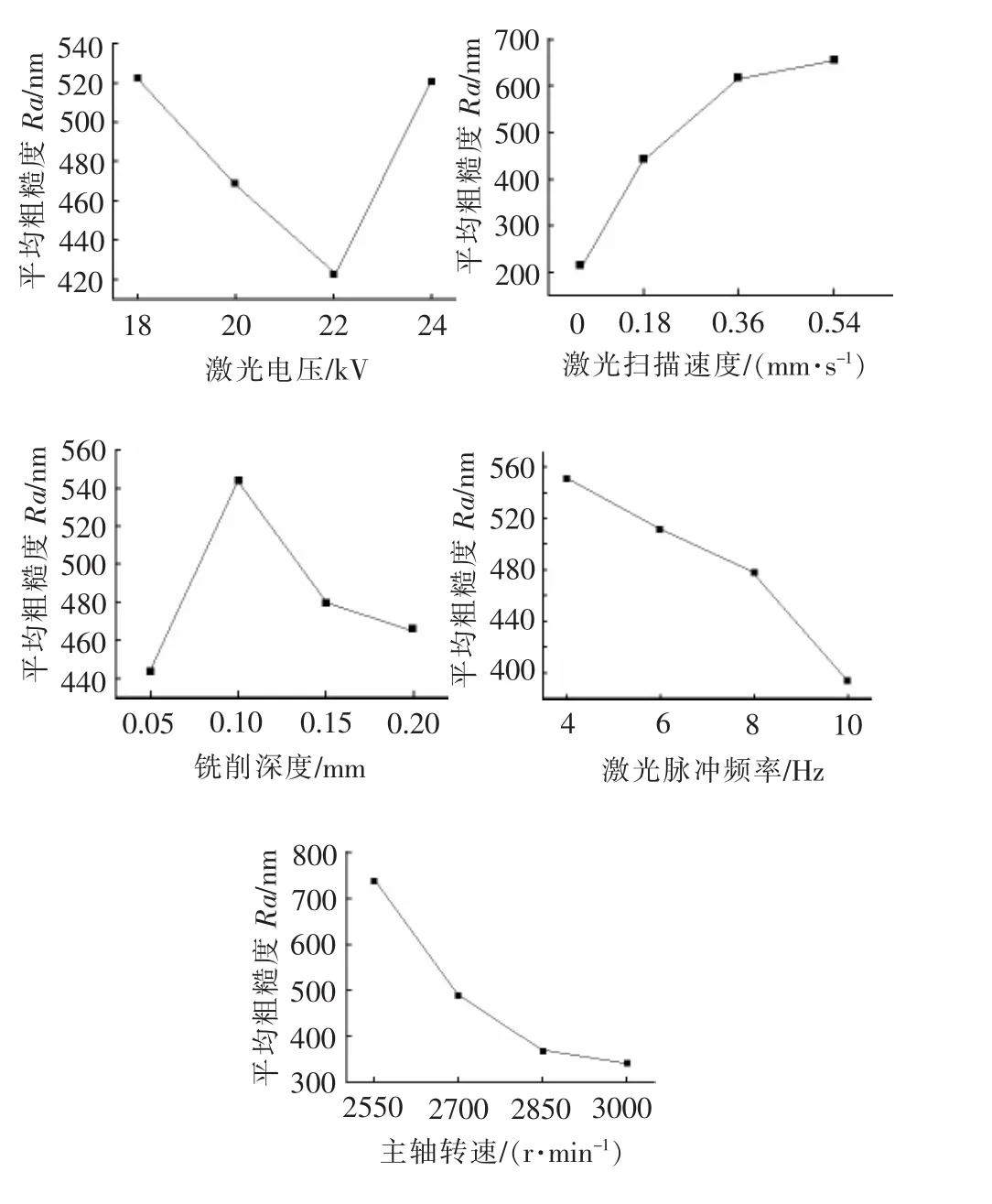

为直观起见,用因素的水平变化作为横坐标、指标的平均值作为纵坐标,绘制水平与指标的关系图(图6)。由表2可见,各因素对微通道底面粗糙度的影响差异较大,粗糙度的最大值为Ra918.97 nm、最小值为Ra63.62 nm。由图6可见,粗糙度值随着激光电压的增加先减小、再增大;随着扫描速度的增加而增大;随着铣削深度的增加先增大、再减小;随着激光脉冲频率和主轴转速的增加而减小,这均与前文单因素试验分析结果相一致。

图6 水平与指标关系图

由表3所示的极差分析结果可知,极差越大的因素,重要程度越高,所以各因素对指标影响的主次顺序为:扫描速度、主轴转速、激光脉冲频率、激光电压、铣削深度;同时,由极差分析得到的最优试验方案组合为A3B1C1D4E4,即:激光电压22 kV(激光器输出能量 710 mJ),扫描速度 0.06 mm/s,铣削深度0.05 mm,激光脉冲频率10 Hz,主轴转速3000 r/min,这与正交试验选出的最优方案A3B1C3D4E2不同,也未出现在正交试验方案中。因此,通过进一步实验得到A3B1C1D4E4参数组合下的微通道底面粗糙度为Ra43.07 nm,说明该方案为最优方案,实验结果见图7。

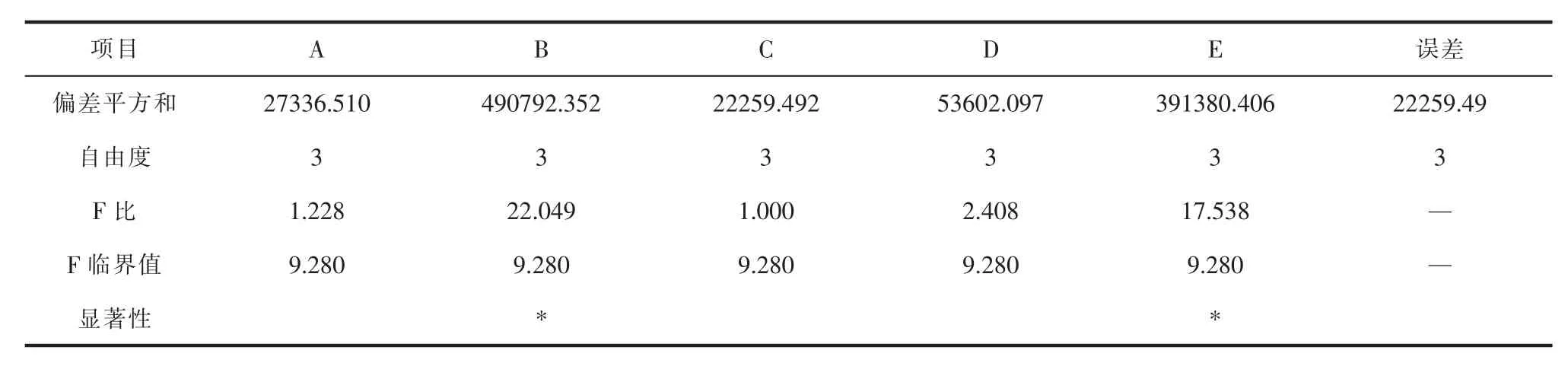

表4是正交试验的方差分析结果,取检验水平a=0.05。按方差分析观点,只需对有显著影响的因素选择最佳水平,而其他对试验结果影响较小的因素,则可按实际选择适当的水平。故由表4可见,对于PMMA,扫描速度对微通道底面粗糙度的影响最显著,随后依次为主轴转速、激光脉冲频率、激光电压、铣削深度,这与极差分析的结果一致。

表3 正交试验极差分析结果

图7 优化工艺参数后的微通道加工形貌

表4 正交试验方差分析结果

4 结论

通过对微通道加工特性的研究与分析,提出了248 nm准分子激光辅助微铣削加工有机玻璃表面微通道的方法,设计了3组单因素实验,针对不同的激光能量、激光脉冲频率和激光扫描速度条件下的激光辅助微铣削进行了研究,分析了激光参数对微通道底面粗糙度的影响,并通过激光辅助微铣削正交试验,用极差和方差分析比较了各参数对微通道底面粗糙度的影响规律,得到如下结论:

(1)自行设计的准分子激光辅助微铣削加工装置能独立完成微通道加工实验。

(2)激光能量对于降低微通道底面粗糙度值有重要作用。微通道底面的铣削痕迹随着激光能量密度的升高而逐渐消失,当能量密度在0.8 mJ/mm2左右时,铣削痕迹完全消失。但过高的激光能量密度会使微通道底面产生气泡,反而使粗糙度值升高。

(3)准分子激光辅助微铣削加工有机玻璃表面微通道底面粗糙度的主要影响参数为扫描速度和主轴转速。相对于激光参数来说,铣削参数对微通道底面粗糙度的影响明显更强。

(4)基于优化的工艺参数组合,加工的有机玻璃微通道底面粗糙度可达Ra50 nm左右,且边缘整洁,通道宽度均匀。

参考文献:

[1]周靖.玻璃微流控芯片表面处理及其在DNA分析中的应用[D].沈阳:中国医科大学,2006.

[2]SMEJKAL P,BREADMORE M C,GUIJT R M,et al.Separation ofcarboxylicacidsin human serum by isotachophoresis using a commercial field-deployable analyticalplatform combined with in-house glass microfluidic chips[J].Analytica Chimica Acta,2012,755:115-120.

[3]YE J,WANG X,ZHUANG J,et al. Microcontact electrochemical etching technique for rapid fabrication of glass-based microfluidic chips[J].Rsc Advances,2013,3(19):6960-6963.

[4]XU Zheng,WEN Jinkai,LIU Chong,et al.Research on forming and application ofU-form glassmicronanofluidic chip with long nanochannels[J].Microfluidics and Nanofluidics,2009,7(3):423-429.

[5]田姗姗,陈涛.248nm准分子激光加工玻璃微通道的实验研究[J].激光技术,2016,40(5):687-690.

[6]钱晓峰,陈涛,郭商勇.准分子激光加工PMMA生物芯片片基的实验研究[J].微纳电子技术,2006(1):47-49.

[7]赵宇.工程陶瓷的激光加热辅助切削研究 [D].长沙:湖南大学,2004.

[8]王扬,吴雪峰,张宏志,等.激光加热辅助切削技术[J].航空制造技术,2011(8):42-45.

[9]吴雪峰.激光加热辅助切削氮化硅陶瓷技术的基础研究[D].哈尔滨:哈尔滨工业大学,2011.

[10]RAJAGOPAL S,PLANKEHORN D A,HILL V L.Machining aerospace alloys with the aid of a 15 kW laser[J].Journal of Applied Metalworking,1982,2 (3):170-184.

[11]SKVARENINA S,SHIN Y C.Laser-assisted machining of compacted graphite iron [J].International Journal of Machine Tools and Manufacture,2006,46(1):7-17.

[12]DUMITRESCU P,KOSHY P.High-power diode laser assisted hard turning of AISI D2 tool steel[J].International Journal of Machine Tools and Manufacture,2006,46(15):2009-2016.

[13]SUN S,BRANDT M,DARGUSCH M S.The effect of a laserbeam on chip formation during machining of Ti6Al4V alloy[J].Metallurgical and Materials Transactions A,2010,41(6):1573-1581.