浅谈轮胎吊小车轨道裂纹成因分析及安装处理方案

2018-05-14孙国鉴周珏

孙国鉴 周珏

摘要:轮胎吊是港口常见的大型集装箱装卸和搬运机械,其常用的小车轨道有方钢80'80型和P43型。但由于小车轨道与大梁箱体的连接方式为焊接式,随着轮胎吊使用年限的上升,其在使用过程中也会出现一些问题,小车轨道裂纹的现象也引起了轮胎吊使用方的重视。本文对小车轨道裂纹的成因进行了探讨,针对轨道裂纹在前期制作时的预防,以及后期运营时产生裂纹后如何处理两个方向进行分析,为小车轨道裂纹的预防和处理提出了有现实意义的意见和建议。

关键词:小车轨道;裂纹;预防;处理

中国分类号:TB472 文献标识码:A

文章编码:1672-7053(2018)03-0131-02

港口集装箱装卸机械的小车轨道主要采用压板固定和焊接固定2种固定方式。焊接固定方式因成本低而被轮胎吊广泛使用。随着物流业的飞速发展,很多港口以提供轮胎吊的起升速度、小车运行速度和额定载荷来提升生产率。从而小车轨道在使用过程中局部会产生变形和裂纹,影响小车机构在运行中的安全。由于港口机械在国内起步较晚,对轮胎吊的轮轨的重视度不高。本文针对轮胎吊的轨道裂纹现象进行分析,对轮胎吊小车轨道制作时焊接实践,以及产品投入使用后轨道更换具有一定的指导作用。

1 小车轨道简介

小车轨道是港口起重机中的主要部件,它可以引导起重机上小车总成的车轮运行,并直接承受车轮的载荷和冲击;还可以为车轮提供联系、平顺和阻力最小的滚动表面。在轮胎吊设计时,选择的钢轨必须满足以下条件:良好的焊接性和精度较高的断面尺寸;既有足够的硬度,又有良好的韧性;既有足够的刚性,又有适当的可绕性;既要求轨面光滑,又要求适度粗糙。

钢轨的分类有:通常是以钢轨每延长米的重量来区别或称呼不同型号的钢轨,比如P43,另一种分类方法是以钢轨的材质区分,如碳素轨、合金轨、锰轨等,方钢80*80型的就为合金轨。轮胎吊常用的轨道:方钢80*80型和P43型:

2 小车轨道裂纹产生的原因

轨道裂纹分为横向裂纹,纵向垂直裂纹、斜裂纹、钢轨焊接处裂纹、其他裂纹。钢轨裂纹的判断:(1)有一定的长度和深度;(2)裂纹的位置比较复杂;(3)裂纹面不平整;(4)裂纹是气体,对声波吸收小;(5)裂纹大多产生在应力比较大的部位。轮胎吊小车轨道通常采用焊接形式制作在大梁顶部,其产生裂纹的主要原因有以下几点:

1)应力裂纹——轨道焊接前预热未达到要求,或者焊后保温工作没有实施到位,或者轨道在装焊时的烧焊速度不一致,都会导致轨道应力集中,产生裂纹(国1)。

2)载荷裂纹——因轨道装焊时的尺寸偏差,导致小车运行时车轮存在啃轨现象,长期以往,会造成轨道的载荷裂纹。

3)收缩裂纹——轨道烧焊后从高温冷却下来,由于各部位收缩不均一而造成的裂纹(图2)。

3 处理方案

之前曾有轮胎吊项目在制作过程中,项目总装前发现轨道存在裂纹。发现裂纹后第一时间根据MT检查后,确定轨道上存在裂纹数量、裂纹走向,以及轨道在装焊过程中返修的次数,判断轨道需局部返修还是更换轨道返修。

3.1 只在轨道局部区域内出现单个细微裂纹,返修方案如下:

1)碳刨轨道裂纹区域,MT再次检查裂纹是否已完全去除。

2)对补焊区域进行清理,保证无水渍、油污、油漆、铁锈等杂质。

3)对补焊区域进行预热,温度需达到300℃,预热时要求预热范围超出返修区域两端各150mm以上,预热需要连同轨道腰部区域的温度同时达到300℃,测温枪检测。返修顺序由大梁中间向两端进行,返修点可以每隔一处进行返修以降低应力。

4)根据轮胎吊轨道焊接工艺评定,采用手工电弧焊进行补焊,焊条直径为4mm,焊材选择为J507NI。

5)焊接时弧坑需填满,焊接参数电流为130-160A,电压为25-27V,焊接速度为90-130mm/min。

6)焊缝修改区域进行锤击,释放应力。

7)焊后用保温棉或者三防布包好缓慢冷,后热300℃~350℃,并保持此温度20分钟,必要时使用保温棉或者三防布多层保护。

8)保温24小时后,对更换的轨道进行MT检测。

3.2 针对轨道已出现严重裂纹,必须更换轨道,更换方案如下:

1)主小车停至停车位后,将轮胎吊断电,然后用手拉葫芦将小车架拉动一段距离,与电缆拖链牵引头错开,以防在小车架顶升时碰撞,其余影响顶升的电气、液压、润滑线路需派专人检查暂拆除。

2)在小车架原顶升支座下方使用4只32T千斤顶,4个垫块,将小车架顶离轨道,顶升高度需达到150mm左右。顶升到位后再用垫块及垫板将小车架与主梁之间垫实(图3)。

3.3 小车架顶升状态

1)轨道不受力后,将需要更换的轨道先用卡码卡死。

2)把有严重裂纹的轨道以及垫板从大梁上碳刨下来,注意碳刨时不得伤及大梁上面板,碳刨后再将大梁上表面打磨平整。然后将轨道以5M为一段(图4),把有严重裂纹的轨道断开后利用吊带绑扎好后,吊至地面,取下轨道时注意轨道内应力。

3.4 碳刨轨道及安装

1)将新换轨道以及垫板在地面按工艺评定要求装焊完成,组件制作完成后整体校平。

2)新的轨道组件吊装时需利用两台汽车吊或者两台门机至少四个吊带吊至大梁上,以防轨道变形。

3)轨道组件安装前清理大梁表面杂质,并以大梁箱体中心线为基准划线,划出两根轨道安装线,复测轨距调整到位后定位焊接垫板与大梁面板焊缝。烧焊垫板与大梁面板焊缝时,需加载额定重量的配重箱,压实后逐段进行点焊再烧焊到位,操作时根据实际位置,使用门机或者汽车吊将大梁中间部位稍稍吊起,达到大梁中间不下垂状态(图4轨道重新装焊时吊点位置)。

轨道修补或更换时,为防止轨道焊接时的变形,需要2名焊工在轨道两侧同时进行,速度一致。修补或更换后,将小车重载后运行多个来回,便于释放应力,确认轨道符合要求后,将焊缝打磨、补涂产品油漆。并且操作时不得在大风阴雨等天气作业,高空作业需考虑防风措施,施工人员安全带要高挂低用,做好高空作业安全措施。

4 裂纹预防

轮胎吊轨道安装使用后出现裂纹,可以参考以上案例进行修复,但最终还是需要生产厂家在前期制作时的控制和预防。

生产厂家前期制作时方案如下:

1)检验轨道来料是否合格:轨道采购后需采集试样,做相应的力学实验,轨道踏面硬度达到200-220HR。

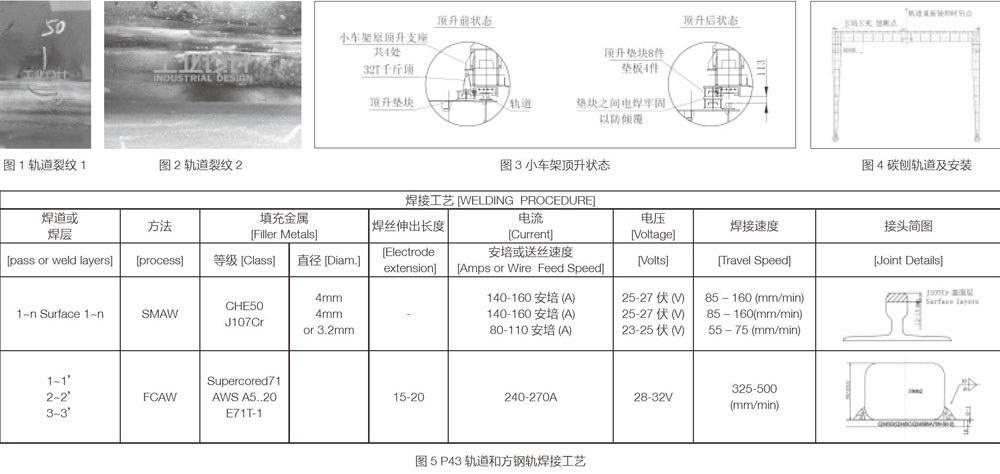

2)軌道制作过程:合格后按焊接工艺规程(WPS)轨道烧焊到大梁上,装焊时可利用工装,将轨道压实在大梁面板装焊位置,确保轨道与面板之间无间隙,因轮胎吊轨道大多数为偏轨式,因此大梁面板另一侧需要用配重块压死,防止面板上拱。然后由轨道中间向两端且两侧同时对称施焊,条件允许下可由4名焊工,3-4名加热人员同时操作,若有自动焊接设备的,人数可相应减少。采用药芯焊丝二氧化碳电弧焊,按下图焊接工艺进行(图5),每焊600~800mm长度后,及时后热,并且用三防布进行保温,轨道接头与大梁上面板对接处需根据实际情况错开>200mm。轨道与面板焊接完成后拆除压轨工装,因轨道烧焊后焊缝外侧面板会上翘,将面板翻身后,对面板焊缝处进行校火,保证面板平整度。

3)轨道完工报验:对轨道焊缝做MT100%。

5 总结

修补或更换轨道的轮胎吊,目前使用状态良好,得到了用户的一致认可,此维修方案可在其他大修项目上得以借鉴。轨道制作方案已在生产厂家全面实施,制作一次成型,无返工。完成后,轨道报验全部合格,轨道质量得到了保证。

参考文献

[1]全国焊接标准化技术委员会ISO焊接标准化文集,2006,12

[2]美国焊接学会钢结构焊接规范,第22版,2010,3,11

[3]李森U71Mn起重机轨道焊接工艺[期刊论文] 起重运输机械,2013(8)