破片群侵彻纤维增强层合板破坏机理及穿甲能力等效方法

2018-05-14李典侯海量朱锡陈长海李茂

李典,侯海量,朱锡,陈长海,李茂

(海军工程大学 舰船与海洋学院,湖北 武汉 430033)

0 引言

纤维增强复合材料具有优良的物理机械性能和化学性能,其比强度和比模量均比金属材料高,更重要的是它具有较好的动能吸收性,且无“二次杀伤效应”,因而具有优良的防弹性能,被广泛应用于航空航天、兵器工业、交通运输和工程防护等各个领域[1-3]。由于纤维增强复合材料在装甲防护领域的广泛应用,其在冲击载荷作用下的动态力学行为和抗弹性能引起了国内外学者的广泛关注和研究[4-7]。不过,需要指出的是,这些研究主要基于单枚弹丸侵彻条件下开展的。

随着科技发展,现代导弹不仅装药威力不断增加,而且具有极强的机动突防能力和精确制导能力,其往往可距目标很近距离下爆炸以实现对目标结构最大程度的毁伤破坏[8-9]。导弹战斗部近距离爆炸下,产生的高速破片群几乎同时到达,并一齐作用,形成多破片对目标结构的同步侵彻。

与单破片侵彻相比,多破片侵彻时各破片弹靶撞击处所产生应力波在传播过程中将相遇并叠加,产生对结构的破坏增强效应,使其产生更大范围、更为严重的毁伤破坏。Ball[10]、Qian等[11-12]的研究表明,多破片侵彻下金属靶板的破坏模式可分为以下3类(见图1):1)当各破片着靶点相距较远时,侵彻穿孔相互独立;2)当着靶点间距较近时,叠加增强的应力波将使穿孔间产生裂纹扩展,称之为附加效应;3)当着靶点足够近时,各穿孔将撕裂连通形成贯穿大破口,称之为叠加效应。比较可以看出叠加效应产生的靶板破坏远远大于附加效应,即对靶板的破坏模式产生了质的改变。

对于纤维增强复合材料,由于其具有较高的比强度和比模量,相应的应力波传播速度大于金属靶板,因而其应力波叠加效应的产生更为迅速,破坏范围也更加广泛。Bartus[13]、Deka[14]近年来开展了初速200~350 m/s(弹道极限速度附近),1枚、2枚或3枚弹丸同时侵彻玻璃纤维(下简称玻纤)层合板试验和数值仿真的研究,结果表明:多破片侵彻下玻纤靶板产生了更大面积的层间分层破坏(见图2)。

同时,多破片侵彻纤维增强复合靶板时,由于各应力波自着靶点向外传播时产生相互叠加,弹靶撞击区域的能量密度及能量持续时间将大幅增加,使破片更容易穿透靶板,产生侵彻能力增强效应。Bazle等[15]开展的多枚破片相继侵彻中厚玻纤层合板试验结果表明,5枚破片侵彻下穿透玻纤层合板所需弹道极限速度较单枚破片侵彻时降低约4.5%. 因而,根据单枚破片侵彻能力为设计载荷所设计的防护结构在导弹战斗部近距爆炸所形成的多破片侵彻时并不一定满足防护能力要求,而目前国内外针对多破片的穿甲能力尚无计算方法,亟需开展深入的研究工作。

本文采用瞬态非线性有限元,开展了破片群侵彻纤维增强层合板的毁伤机理研究,总结了破片群侵彻纤维增强层合板下的破坏模式,分析了破坏过程,阐明了侵彻能力增强效应,并研究了破片数量、破片初速和破片间距因素对破片群侵彻能力的影响。在以上研究的基础上,提出了破片群穿甲能力的等效方法,为多破片侵彻下结构的穿甲防护设计提供了参考。

1 有限元模型

1.1 单破片侵彻下数值方法验证

当前,开展多破片侵彻的试验研究十分困难,主要原因在于无法精确控制弹道着靶点,国内外公开报道中只有Bartus[13]采用轻气炮发射装置可较为精确控制弹丸着靶位置,但该装置仅能开展3枚左右破片的同步侵彻试验,而少量破片所产生应力波叠加增强效应可能不足以对靶板的破坏效应产生较大影响。采用装药驱动法[16-17]虽然可以实现数百枚破片高速侵彻弹道试验,但该方法无法精确控制破片着靶姿态和位置,仅能用于开展多破片密集侵彻特性的定性研究。因此,针对多破片侵彻问题,国内外目前主要还是通过数值仿真方法开展定量研究。

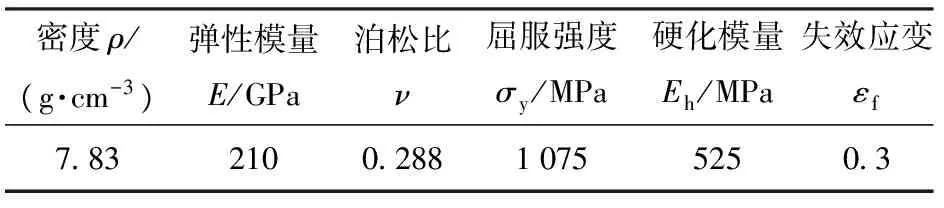

纤维增强层合板选用厚度10 mm高强聚乙烯层合板,面内几何尺寸为400 mm×400 mm. 破片为3.30 g立方体破片,尺寸为7.5 mm×7.5 mm×7.5 mm,材料为45号钢,选用LS-DYNA有限元软件,开展破片群侵彻高强聚乙烯层合板数值模拟。为了验证数值方法的正确性,选取文献[18]中试验工况,建立有限元模型进行验证,试验工况为3.30 g立方体破片以不同初速正侵彻厚度为10 mm、正交铺层的高强聚乙烯层合板。为模拟层合板的分层破坏,高强聚乙烯层合板沿厚度方向每1 mm为1层,共10层。破片与靶板采用侵蚀接触,层合板层与层之间采用固连接触。破片采用双线性弹塑性本构模型*MAT_PLASTIC_KINEMATIC,其材料参数如表1所示。高强聚乙烯层合板采用*MAT_COMPOSITE_DAMAGE本构模型,材料参数如表2所示。

表1 破片力学性能参数Tab.1 Mechanical parameters of fragments

表2 高强聚乙烯层合板力学性能参数Tab.2 Mechanical parameters of high strength polyethylene laminates

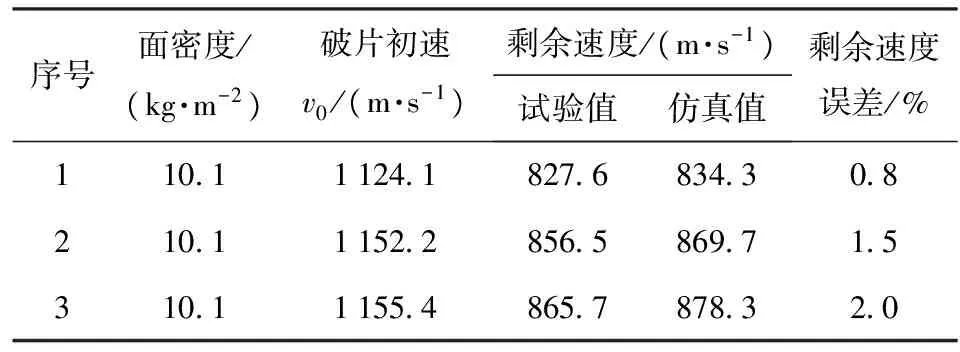

图3为单破片穿透层合板破坏形貌的试验与数值模拟结果。由图3可知,试验和数值模拟结果中纤维层的破坏模式均是迎弹面产生剪切破坏,背弹面为拉伸和层间分层破坏,破坏形貌吻合良好。且由表3可知,破片穿透剩余速度的试验值和仿真值也具有较好一致性,证明了该数值仿真方法的正确性。

另外,经大量数值计算可知,3.30 g立方体破片侵彻10 mm高强聚乙烯层合板时,其弹道极限速度约为650 m/s.

表3 破片穿透剩余速度试验值与仿真值比较Tab.3 Comparison of experimental and simulated fragment residual velocities

1.2 多破片侵彻几何模型的建立

目前,纤维增强复合材料层合板多为纤维束正交编织经环氧树脂粘接或热塑而成,应力波沿纤维束传播速度远大于基体内传播速度,其面内力学特性具有正交性。据此,建立破片群以正交排列方式侵彻层合板,以使应力波叠加效应对破片群穿甲能力产生最大程度的影响效应。通过改变破片群数量分别为2、3、4、5、6、7、8、9、25、49,以研究破片数量对侵彻能力的影响效应,如图4所示。

另外,在上述研究基础上,固定破片群数量,分别改变破片间距s从0.1 cm至2.0 cm,破片初速v0从450 m/s至1 500 m/s,以研究破片间距及初速对破坏模式和侵彻能力的影响效应。

2 破坏模式及破坏过程分析

2.1 破坏模式

单枚破片侵彻下,复合板破坏模式主要与破片初速有关,如图5所示。低速侵彻下(v0=450 m/s),破片剪切穿透迎弹面几层纤维层后便停止运动;临界穿透下(v0=650 m/s),破坏模式主要表现为迎弹面纤维层的剪切破坏,背弹面纤维层的拉伸断裂破坏,并伴随着层间分层破坏。随着破片初速的增大,纤维层厚度方向剪切破坏所占比例将进一步增加,直至完全产生剪切破坏。总之,单枚破片侵彻下复合板破坏模式为局部的穿孔或小鼓包变形破坏。

破片群侵彻复合板时,其破坏模式则主要由破片初速和破片间距共同决定。破片间距较小(以s=0.1 cm为例)条件下:当初速v0=350 m/s时,破片群并未侵入复合板,破坏模式为迎弹面凹陷大变形,背弹面产生大鼓包变形,并且背弹面中心区域纤维层超过极限拉伸强度,产生拉伸断裂破坏(见图6(a));当初速v0=450 m/s时,复合板的破坏模式为集团拉伸断裂破口,迎弹面和背弹面产生纤维拉伸断裂破坏(见图6(b));当初速v0=650 m/s时,复合板的破坏模式为集团冲塞破口,其迎弹面主要为纤维的剪切破坏,背弹面破坏模式为纤维层由破口向四周的纤维拉伸撕裂翻转破坏(见图6(c));当初速v0=1 150 m/s时,复合板破坏模式仍为集团冲塞破口,只不过其迎弹面和背弹面破坏模式均为纤维剪切破坏(见图6(d))。

破片间距较大条件(以s=1.0 cm为例)下:当初速v0=450 m/s时,复合板破坏模式为局部的大鼓包变形(见图7(a));当初速v0=650 m/s时,复合板的破坏模式中迎弹面由集团剪切破口转变为相互独立的单枚破片穿甲剪切穿孔,背弹面纤维层由于破片群剩余的大量动能冲击作用,仍产生了大面积的纤维拉伸断裂破坏(见图7(b));当初速增大至v0=1 150 m/s时,复合板破坏模式为迎弹面单枚破片穿甲剪切穿孔,背弹面纤维拉伸断裂后花瓣翻转形成破口(见图7(c))。

综上所述,破片群侵彻下复合板破坏模式与单枚破片侵彻有较大区别。单枚破片侵彻下破坏模式为局部的鼓包或穿甲破口,而破片群侵彻下复合板破坏模式有鼓包大变形、集团剪切破口、独立穿孔(迎弹面)- 大面积拉伸断裂(背弹面),与破片间距和初速有关。其中,破片间距主要决定了复合板是否产生剪切冲塞破口,随着破片间距增大,破坏模式由集团冲塞破口破坏转化为独立穿孔(迎弹面)- 大面积拉伸断裂破坏(背弹面)。破片初速主要决定了复合板纤维层剪切或拉伸破坏所占比例。随着破片初速的增大,纤维层厚度方向剪切破坏所占比例将进一步增加,背弹面拉伸破坏所占比例相应减少。

2.2 破坏过程

下面以2.1节中典型破坏模式为例,分析其破坏过程。图8为破片群以v0=650 m/s、s=0.1 cm侵彻时复合板的破坏过程。由图8可知:当时间t=12 μs时,破片群开始着靶侵彻复合板,破片撞击层合板瞬间将产生以着靶点为中心沿厚度方向传播的压缩波和沿面内方向传播的剪切波,压缩波作用使弹靶接触区产生局部的压缩变形,面内剪切波使弹靶接触区和非接触区之间产生巨大的速度梯度,纤维层开始产生剪切破坏,破片完成开坑(见图8(a));当t=25 μs时,由于破片群间距较小,各破片侵彻过程中传递给着弹点四周的动能汇聚叠加,使弹靶接触区能量密度大大增加,与非接触区产生整体的速度梯度,迎弹面开始形成集团剪切破口,并且靶板在协调变形吸能过程中产生局部大鼓包变形,背弹面纤维层开始产生拉伸断裂破坏,压缩波传播至背弹面反射形成的拉伸波使靶板产生分层破坏(见图8(b));t=38 μs时,随着破片群侵彻过程中速度不断衰减,未穿透纤维层由剪切破坏转变为剪切和拉伸断裂混合破坏,集团剪切破口进一步形成(见图8(c));t=51 μs时,集团剪切破口完全形成,纤维冲塞块开始飞出(见图8(d));t=81 μs时,破片群和所形成的冲塞块继续飞出(见图8(e))。

图9为破片群以v0=650 m/s、s=1.0 cm侵彻下复合板的破坏过程。由图9可知:当t=12 μs时,破片群开始着靶侵彻复合板,与上述相同,弹靶接触区由于破片的强冲击作用产生局部的压缩变形,纤维层开始产生剪切破坏,完成开坑(见图9(a));当t=25 μs时,破片群继续以剪切方式侵彻破坏复合材料纤维层,由于破片间距较远,破片侵彻过程中传递给着弹点四周的动能更均匀地耗散,弹靶速度梯度远大于接触区与非接触区速度梯度,致迎弹面破坏模式为相互独立的穿甲破口,另外,压缩波传播至背弹面反射形成的拉伸波使靶板开始产生分层破坏(见图9(b));当t=38 μs时,随着破片速度的不断衰减,破片不再继续剪切纤维层,而是推动未被穿透的纤维层逐渐形成动态变形锥,此时弹靶接触区速度与破片速度大致相同,变形锥的锥角开始不断增大(见图9(c));当t=51 μs时,随着破片进一步侵彻运动,变形锥的锥角不断增大,复合板背弹面形成鼓包大变形(见图9(d));当t=81 μs时,背弹面纤维层达到变形极限,开始产生拉伸断裂破坏(见图9(e));当t=116 μs时,背弹面纤维层进一步拉伸断裂,并形成撕裂破口(见图9(f))。

3 破片群侵彻能力增强效应及影响因素研究

破片群侵彻靶板过程中,其将分别在着弹点形成应力波并开始传播。当破片穿透靶板所需时间Δt>s/c时,其中c为应力传播波速,应力波相互叠加效应对破片侵彻过程产生影响作用,使弹靶接触区的能量密度及能量持续时间大幅增加,破片侵彻能力将有所提高,此即为破片群密集侵彻时侵彻能力的增强效应;当Δt

需要指出的是,由于破片群中各破片所受应力波叠加效应的影响不同,其穿透靶板时的剩余速度不一定相同,为了表征破片群的侵彻能力,本文定义破片群中穿透剩余速度最高的破片侵彻能力为该破片群的侵彻能力。当破片群正交排列侵彻时,根据应力波叠加原理,中心处破片将受到叠加效应最强的应力波作用,则其侵彻能力的增强效应也最为明显,进而可将中心处破片侵彻能力作为该破片群的侵彻能力。

3.1 破片数量

图10为v0=650 m/s、s=0.1 cm时不同数量破片群侵彻下的穿靶剩余速度。由图10可知,1枚破片侵彻时,其穿透剩余速度为128 m/s;2枚破片侵彻时,会产生应力波叠加效应,并对破片侵彻过程产生影响,穿透剩余速度增大为162 m/s.

进一步地,随着破片数量的增加,从四周各着靶点处产生的应力波叠加对中心破片的侵彻能力不断增强,5枚破片侵彻时中心破片剩余速度增至346 m/s,较单枚侵彻时增加约15%;随着破片侵彻数量继续增大,中心破片剩余速度增幅减缓,9枚破片侵彻时中心破片剩余速度为410 m/s;破片数量增至25枚时,其穿透剩余速度与49枚破片侵彻时基本相同,表明应力波叠加效应对侵彻过程的影响趋于稳定。

因此,固定破片数量为25枚时,即可排除破片数量因素对侵彻能力增强效应的影响。下面将固定破片数量为25枚,分别改变破片间距和初速,以研究破片间距及初速对破片群侵彻能力的影响效应。

3.2 破片间距

固定破片初速v0=650 m/s,建立无量纲量sD=s/D,其中D为破片直径,对于本文中3.30 g立方体破片,取面对角线长度为其直径,D=1.06 cm,并通过改变破片间距s,以研究其与侵彻能力增强效应关系。图11为v0=650 m/s时不同破片间距下破片群与单枚破片侵彻靶板时的剩余速度,图12为破片群不同间距侵彻下的层合板吸能。由图11可知,保持破片初速不变条件下,随着破片间距s的增加,破片群的剩余速度不断减小。当sD=0时,破片群剩余速度约为单枚破片剩余速度的3.61倍。当sD=1.8时,破片群剩余速度与单枚破片剩余速度基本相等,表明破片群侵彻能力增强效应基本消失,其侵彻能力与单枚破片侵彻能力相同。由此可知,侵彻增强效应与破片间距s呈负相关关系,即破片间距越小越密集,侵彻增强效应越强。这是因为在破片初速不变条件下,由于靶板内应力波传播速度是固定的,应力波开始相互叠加所需时间随着破片间距增大而不断增加,其影响破片侵彻过程的时间不断减小,因而破片群侵彻能力增强效应不断减弱直至消失。

结合2.2节破坏过程分析可知,破片间距影响破片群侵彻能力增强效应的机理如下:破片间距较小时,各破片侵彻过程中产生的应力波相互叠加,传递给复合板的冲击动能密集集中,使弹靶接触区能量密度大大增加,与非接触区产生整体的较大速度梯度,背弹面纤维层在接触区与非接触区交汇处产生局部的拉伸断裂破坏,失去抗穿甲能力;当破片间距较大时,靶板吸收的破片冲击动能相对均匀并在变形协调过程中迅速向非接触区耗散,接触区与非接触区速度梯度大大减小,不足使背弹面纤维层产生交汇处的局部拉伸断裂,背弹面纤维层仍可通过大变形抗破片群侵彻吸能,则破片群侵彻能力增强效应不断减弱直至消失。

3.3 破片初速

固定S=0.3 cm,改变初速v0分别为650 m/s、1 150 m/s、1 500 m/s,以分析破片初速与侵彻能力增强效应关系。图13为s=0.3 cm时不同初速下破片群与单枚破片侵彻层合板时的剩余速度。图14为s=0.3 cm时不同初速破片群和相同数量单枚破片侵彻下的靶板总吸能。

由图13可知,在破片间距s不变条件下,随着破片初速的增加,破片群的剩余速度不断减小。当v0=650 m/s时,破片群剩余速度约为单枚破片剩余速度的4.98倍;当v0=1 500 m/s时,破片群剩余速度与单枚破片剩余速度基本相等,破片群侵彻能力相互增强效应基本消失,其侵彻能力与单枚破片侵彻能力相同。这是因为在破片间距不变条件下,穿透靶板时间随着弹丸初速增大而不断减小,相互叠加的应力波影响破片侵彻过程的时间不断减小,因而破片群侵彻能力增强效应不断减弱直至消失。

结合2.2节破坏过程分析可知,破片初速影响破片群侵彻能力增强效应的机理如下:破片初速直接决定了破片穿靶作用时间,一定破片间距下,随着初速增加,破片迅速侵彻穿透靶板,应力波叠加效应对破片侵彻过程的影响作用时间大大减小,破片群侵彻能力增强效应不断减弱直至消失。

4 破片群穿甲能力等效方法

由于应力波之间复杂的叠加效应,理论研究破片群的侵彻能力十分复杂。下面结合数值模拟,提出一种破片群侵彻时的穿甲能力等效方法。破片群侵彻结构时,结构若能抵御住其中具有最强穿甲能力破片的侵彻,则可认为结构可抵御住该破片群的侵彻。破片群密集侵彻时的穿甲能力等效方法具体步骤如下:

1)基于穿透剩余速度确定破片群中侵彻能力最强的破片A;

2)以破片A余速为基准,改变破片群侵彻初速,利用数值模拟方法试算出破片群临界穿透纤维增强复合靶板的极限速度vu1;

3)由穿甲工程经验可知[19],影响穿甲的主要因素有破片初速及着角、破片头部形状、长径比、靶板厚度及材料性能等。因此,在其他因素保持不变时,弹道极限速度与破片长径比成呈比例关系。基于此,单破片侵彻下,保持破片直径不变,通过增大单破片长度,其穿透靶板的弹道极限速度vu2将不断降低,直至使增大长径比的单枚破片穿透靶板的弹道极限速度vu2与vu1相等,则二者对结构的侵彻能力也相同。进而认为该破片群的侵彻能力即可与此增大长度的单破片侵彻能力等效,此时的破片长度称为等效长度L.

由3.2节可知,破片群临界穿透纤维增强复合靶板的极限速度vu1与破片间距s呈反比例关系,则当破片间距S越小时,破片群临界穿透纤维增强复合板的极限速度vu1将越高,单破片等效长度L也将越大。

另外,步骤3中等效长度L除了采用数值模拟试算得到,还可基于半经验理论公式求得。

单枚破片侵彻纤维复合板弹道极限穿透速度vc[19]为

(1)

式中:K为复合系数,取决于靶板材料、破片材料和头部形状等因素;h为破片长度;m为破片质量;b为靶板厚度;ρp为破片密度。

当长度h0破片所组成的破片群侵彻纤维增强复合板时,通过步骤1和步骤2可知破片群弹道极限穿透速度为vu1,若长度h0破片单枚侵彻时其临界穿透纤维增强复合板极限速度为vuo,则由增大长度的单枚破片弹道极限速度vu2=vu1,结合(1)式可求得等效长度L为

(2)

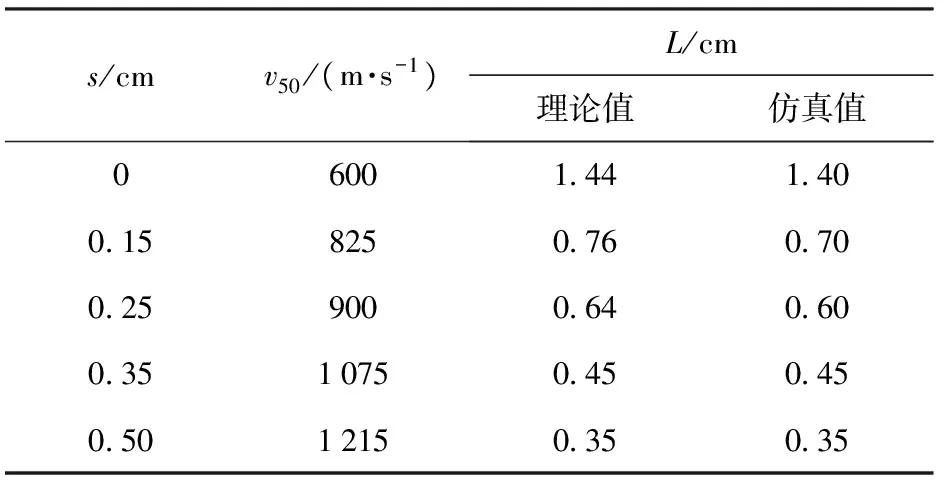

表4、表5分别为0.33 g和3.30 g破片群不同间距侵彻下的弹道极限速度与等效单破片长度。由表4和表5可知,破片间距s=0 cm时,破片群的侵彻能力增强效应最强,此时穿透结构所需弹道极限速度v50也最低,因而等效破片长度L也最大。随着破片间距增大,破片群的侵彻能力增强效应不断减弱,弹道极限速度v50不断增加,等效破片长度L随之而不断减小。另外,等效破片长度的理论计算值与仿真试算值相差较小,吻合良好,证明了理论计算方法的正确性。

表4 0.33 g破片群不同间距侵彻下的弹道极限速度与等效单枚破片长度

Tab.4 Ballistic limit velocity and penetration capability equivalent with single projectile under fragment cluster penetration at different spacing distances (0.33 g)

s/cmv50/(m·s-1)L/cm理论值仿真值06001 441 400 158250 760 700 259000 640 600 3510750 450 450 5012150 350 35

表5 3.30 g破片群不同间距侵彻下的弹道极限速度与等效单枚破片长度

Tab.5 Ballistic limit velocity and penetration capability equivalent with single projectile under fragment cluster penetration at different spacing distances (3.30 g)

s/cmv50/(m·s-1)L/cm理论值仿真值03802 102 350 304501 531 700 504801 311 450 706100 810 801 006350 750 75

结合两种尺寸的破片来看,当破片间距s大于自身的1倍破片直径时,破片群的侵彻增强效应将大大减弱,此时破片群侵彻能力基本无叠加增强效应,其侵彻能力与单枚破片侵彻能力相同,等效破片长度L即为破片自身长度h0.

5 结论

本文采用瞬态非线性有限元,开展了破片群密集侵彻纤维增强复合板的破坏机理研究,总结了破片群侵彻纤维增强复合板下的破坏模式,分析了其破坏过程,阐明了破片群侵彻能力的增强效应机理,并研究了破片数量、破片初速、破片间距因素对其影响规律,得到主要结论如下:

1)破片群侵彻下复合板破坏模式与单枚破片侵彻有较大区别。单枚破片侵彻下破坏模式为局部的鼓包或穿甲破口,而破片群侵彻下复合板破坏模式有鼓包大变形、集团剪切破口、独立穿孔(迎弹面)- 大面积拉伸断裂(背弹面),与破片间距、初速有关。其中,破片间距主要决定了复合板是否产生剪切冲塞破口,破片初速主要决定了复合板纤维层厚度方向剪切破坏和拉伸破坏所占比例。

2)破片群侵彻下其侵彻能力较单枚破片大大增强,破片间距、破片初速是影响侵彻能力增强效应的主要因素,前者从应力波叠加强度方面、后者从穿靶时间历程方面,共同决定了破片群侵彻能力的增强程度。

3)破片群侵彻下,其侵彻能力可与增大长径比的单破片侵彻能力等效,该穿甲能力等效方法可为多破片侵彻下结构的穿甲防护设计方法提供参考。

参考文献(References)

[1] Abrate S. Impact on laminated composites: recent advances[J]. Applied Mechanics Review, 1994, 47(11):517-544.

[2] Tham C Y, Tan V B C, Lee H P. Ballistic impact of a Kevlar helmet:experiment and simulations[J]. International Journal of Impact Engineering, 2008, 35(5): 304-318.

[3] 梅志远, 朱锡, 刘燕红. 纤维增强复合材料层合板弹道冲击研究进展[J]. 力学进展, 2003, 33(3):375-387.

MEI Zhi-yuan,ZHU Xi,LIU Yan-hong. The development of fiber-reinforced composite laminates under ballistic impact [J].Advances in Mechanics, 2003, 33(3):375-387.(in Chinese)

[4] 徐豫新, 王树山, 严文康, 等. 纤维增强复合材料三明治板的破片穿甲实验[J]. 复合材料学报, 2012, 29(3):72-78.

XU Yu-xin,WANG Shu-shan,YAN Wen-kang, et al. Armor-piercing experiment on fragment against sandwich plate with fiber reinforced composite cores[J]. Acta Materiae Composite Sinica, 2012, 29(3):72-78. (in Chinese)

[5] Monteiro S N, Milanezi T L, Louro L H L, et al. Novel ballistic ramie fabric composite competing with KevlarTMfabric in multilayered armor[J]. Materials and Design, 2016, 96: 263-269.

[7] Zhang T G, Satapathy S S, Vargas-Gonzalez L R, et al. Ballistic impact response of ultra-high-molecular-weight polyethylene[J]. Composite Structures, 2015, 133:191-201.

[8] Kong X S, Wu W G, Li J, et al. A numerical investigation on explosive fragmentation of metal casing usingsmoothed particle hydrodynamic method[J]. Materials and Design, 2013, 51(1):729-741.

[9] Kurki T. Contained explosion inside a naval vessel evaluation of the structure response[D].Helsinki, Finland: Helsinki University of Technology, 2007.

[10] Ball R E. The fundamentals of aircraft combat survivability analysis and design[M].Reston, VA, US: AIAA, 2003.

[11] Qian L, Qu M, Feng G. Study on terminal effects of dense fragment cluster impact on armor plate. partⅠ:analytical model[J]. International Journal of Impact Engineering, 2005, 31(6):755-767.

[12] Qian L, Qu M. Study on terminal effects of dense fragment cluster impact on armor plate. PartⅡ:numerical simulation [J]. International Journal of Impact Engineering, 2005, 31(6):769-780.

[13] Bartus S D. Simultaneous and sequential multi-site impact response of composite laminates[D]. Birminghan, AL, US:University of Alabama at Birmingham, 2007.

[14] Deka L J. Quasi-static and multi-site high velocity impact response of composite structures[D]. Birmingham, AL, US:University of Alabama at Birmingham, 2008.

[15] Haque B Z, Harrington J L,Gillespie Jr J W. Multi-hit ballistic impact on S-2 glass/SC15 thick-section composites:experiments[J]. Journal of Strain Analysis for Engineering Design, 2012, 47(7):480-494.

[16] 李典,侯海量,戴文喜,等.冲击波和破片联合作用下玻璃纤维夹芯复合结构毁伤特性实验研究[J].兵工学报,2017, 38(5):877-885.

LI Dian, HOU Hai-liang, DAI Wen-xi, et al. Experimental investigation on damage of glass fiber sandwich structure under explosion and fragment loadings[J]. Acta Armamentarii, 2017, 38(5):877-885.(in Chinese)

[17] 李典, 侯海量, 朱锡, 等. 近距爆炸破片作用下芳纶纤维夹芯复合舱壁结构毁伤特性实验研究[J]. 兵工学报, 2016, 37(8):1437-1442.

LI Dian, HOU Hai-liang, ZHU Xi, et al. Experimental investigation on damage of aramid fiber sandwich bulkhead under near explosion and fragment loadings[J]. Acta Armamentarii, 2016, 37(8):1437-1442.(in Chinese)

[18] 陈长海.舰船舷侧多层复合防护结构抗毁伤机理研究[D].武汉:海军工程大学, 2013.

CHEN Chang-hai. Study on the anti-damage mechanism of ship multi-layer composite protective structure[D].Wuhan:Naval University of Engineering,2013. (in Chinese)

[19] 赵国志. 穿甲工程力学[M]. 北京:兵器工业出版社, 1992.

ZHAO Guo-zhi. Engineering mechanics of armour piercing[M]. Beijing:Publishing House of Ordnance Industry, 1992.(in Chinese)