吸湿聚醚推进剂拉伸断面填料粒子/基体微细观形貌和表征①

2018-05-11赵程远池旭辉李洪旭

肖 旭,赵程远,彭 松,池旭辉,李洪旭,曹 蓉

(湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机在生产、贮存、运输、维护、性能测试和战备值班过程中,会不可避免地受到环境湿度的影响,如何评估与避免环境湿度对复合固体推进剂性能及其对固体火箭发动机的影响是一个重要问题。聚醚推进剂主要配方组成为聚醚粘合剂体系、氧化剂AP等、燃料铝粉,其配方中极性组分较多,亲水性较强,研究其湿老化问题很有必要。关于湿度对复合固体推进剂湿老化影响,国内外进行了大量研究[1-7],但大部分研究仅仅是围绕相对湿度对推进剂力学性能的影响。近年来,文献[8]开展了丁羟推进剂的吸湿试验,研究发现根据推进剂拉伸断面“脱湿”孔的多少和分布,可判断其吸湿的程度,但对拉伸断面“脱湿”孔与力学性能之间的关系未进行定量表征。

本文以聚醚推进剂为研究对象,研究了湿度、吸湿时间、含湿率等对聚醚推进剂湿老化性能的影响,得到了最大抗拉强度、最大伸长率与含湿率的数学表达式;同时,采用数字图像分析技术,对湿老化后拉伸断面图像进行了分析及计算,定量表征了拉伸断面上AP填料“脱湿”率与宏观性能之间的关系。

1 试验

1.1 聚醚推进剂试样制备

聚醚推进剂:经称量、混合、浇注和固化等工序,制得聚醚推进剂方坯若干,湖北航天化学技术研究所。

1.2 试验

1.2.1 恒湿环境准备

按照标准[9],通过饱和盐水溶液法,实现试验所需的恒湿环境,试验选择湿度条件如表1所示。

表1 部分饱和盐水溶液的平衡相对湿度值

1.2.2 试样的预处理

按照标准[10],将推进剂方坯制备成哑铃型试样,并放置于含特定干燥剂的干燥器内,至少存放7 d。

1.2.3 吸湿称重试验

经干燥处理的推进剂试样迅速测量尺寸后,常温下分别放置于表1中7种湿度环境的容器中吸湿,定期取样测试。

吸湿试验前,在电子天平上称量试样经干燥处理过的质量ws。定期取出并迅速称量吸湿试样质量wt,然后测试其力学性能。按照式(1)求出试样在每一取样时间的吸湿率Rw。

(1)

1.3 设备/仪器和性能测试

设备/仪器:CMT4203-3A型试验机,美国MTS(新三思)公司;Quanta650型扫描电镜,美国FEI公司。

力学性能测试:按照标准[10]中方法413.1《最大抗拉强度、断裂强度、最大伸长率和断裂伸长率 单向拉伸法》进行。

2 结果与讨论

2.1 聚醚推进剂吸湿后力学性能与“含湿率”单一相关性

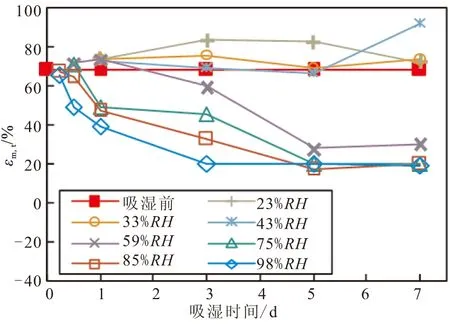

图1为不同湿度环境下不同吸湿时间聚醚推进剂力学性能的变化。

为考察聚醚推进剂吸湿后力学性能与湿环境的关联性,定义R0为吸湿试验前推进剂初始含湿率(自身含湿质量百分率),%;RC为含湿率,为初始含湿率与吸湿率之和,%。一定温湿度环境下,有

RC=R0+Rw

(2)

(a)σm,t-时间

(b)εm,t-时间

(c)εb,t-时间图1 存放时间和湿度对聚醚推进剂力学性能的影响Fig.1 Effect of storage time and relative humidity onmechanical properties of polyether propellant

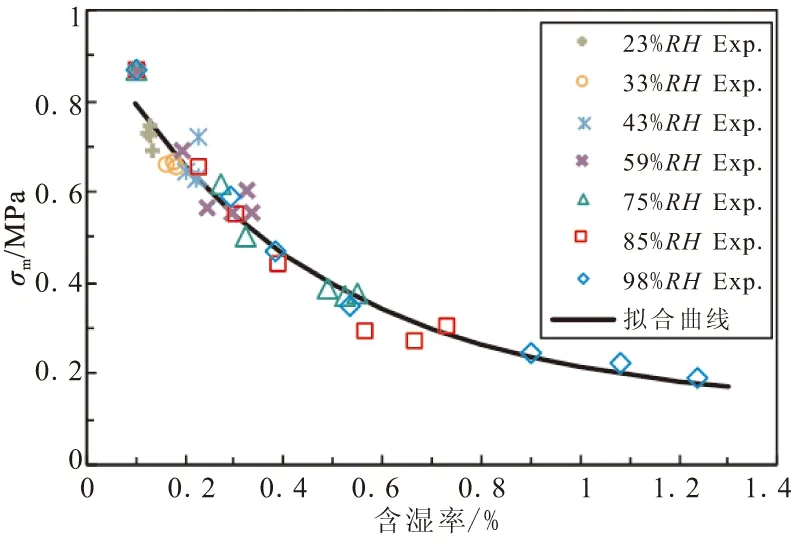

将7个湿度条件下的试验数据(RCi,σmi)放入以含湿率RC为横坐标、最大抗拉强度σm为纵坐标的坐标系中,见图2。对图2中试验数据(RCi,σmi)按指数函数的形式进行拟合,得到指数函数关系式(3),拟合方程的相关系数0.977 4。由图2和式(3)可见,湿老化试样最大抗拉强度σm与含湿率RC存在很好的数学定量关系,与相对湿度无关。

σm=0.132 33+0.834 88e-2.320 45RC

(3)

图2 聚醚推进剂不同环境湿度下最大抗拉强度随含湿率的变化Fig.2 The σmvs RC of polyether propellant in differenthumidity at room temperature

图3为聚醚推进剂不同环境湿度下最大伸长率随含湿率的变化。对图3中试验数据(RCi,εmi)按指数函数的形式进行拟合,得到指数函数关系式(4),拟合方程的相关系数0.914 。由图3和式(4)发现,湿老化试样最大伸长率εm与含湿率RC存在很好的数学定量关系,也与相对湿度无关。

εm=9.314 9+98.529 27e-2.589 00RC

(4)

式(3)与式(4)定量关系可揭示,聚醚推进剂吸湿后力学性能与外界环境相对湿度高低无关,只要推进剂“吸湿”的水分达到某种“量”,对应的力学性能就应该是多少,即聚醚推进剂吸湿后力学性能与“含湿率”存在单一相关性。

图3 聚醚推进剂不同环境湿度下最大伸长率随含湿率的变化Fig.3 The εmvs RC of polyether propellant in differenthumidity at room temperature

2.2 聚醚推进剂吸湿后微/细观变化及表征

在2.1节得知聚醚推进剂吸湿后力学性能与“含湿率”存在单一相关性。本节将讨论聚醚推进剂吸湿后微/细观变化及表征,从更深层次获知聚醚推进剂吸湿后力学性能与“含湿率”存在单一相关性原因以及湿老化“脱湿”机理。

2.2.1 水分扩散对拉伸断面形貌的影响

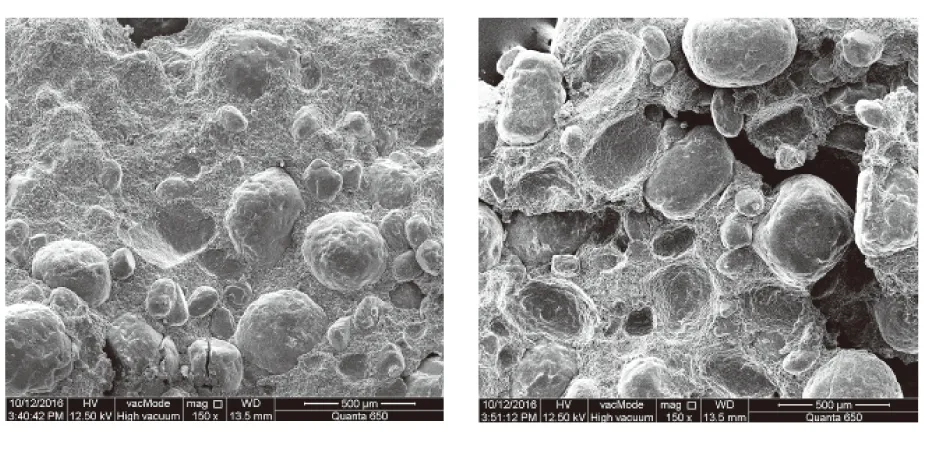

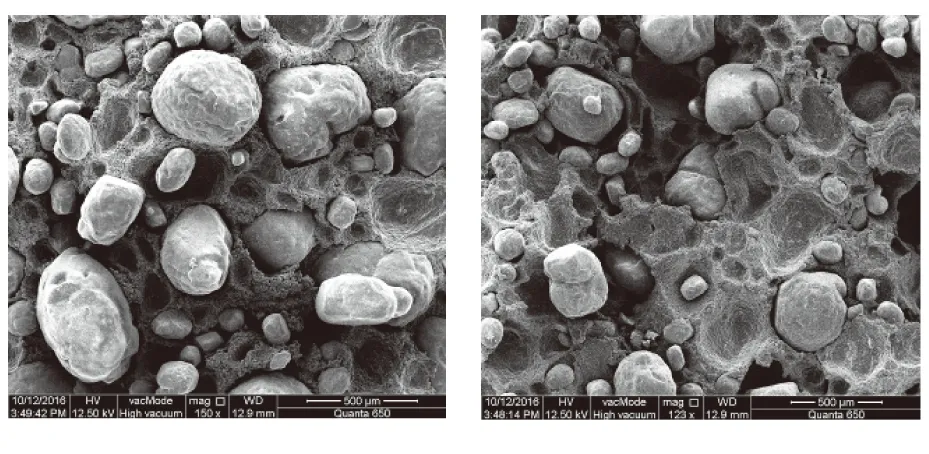

图4为20 ℃、相对湿度98%条件下的推进剂试件单向拉伸后断面的SEM图。

(a)吸湿前(×150) (b)吸湿0.25 d(×150)

(c)吸湿0.5 d(×150) (d)吸湿1 d(×150)

(e)吸湿3 d(×150) (b)吸湿7 d(×150)图4 聚醚推进剂拉伸断面的SEM照片(98% RH)Fig.4 SEM photographs of polyether propellantfracture surface(98% RH)

由图4可知,吸湿试验前,AP颗粒分散均匀,被包覆于基体中,界面相互结合的很牢固,即使被单向拉伸机拉断的情况下,断口表面上AP颗粒脱落甚少,未见明显“脱湿”现象。说明吸湿试验前,单向拉伸对聚醚推进剂的破坏主要为基体的撕裂。吸湿试验后,随着吸湿时间的延长,观察到拉伸断面AP颗粒从略露出基体直至完全裸露脱离基体;在AP颗粒与基体交界处出现不明显的微裂纹随着吸湿时间延长逐渐发展为AP颗粒与基体“脱湿”的凹坑。吸湿后,水分使AP颗粒与基体粘接界面性能劣化是聚醚推进剂力学性能下降的主要原因。

同时,从图4(b)与图4(c)中也发现,SEM图像的左上部分未见明显裸露的AP颗粒,视野中裸露的AP粒子分布不均匀,这可能与取样位置有关,因为水分在推进剂中的扩散存在一个过程,在推进剂吸湿未达平衡之前对推进剂内部结构的影响存在不均一性(参见图5(b)与图5(c)中间部分无“脱湿”区域);断面SEM图像受到特定区域限制,视野小,一般用于定性说明而不可定量表征,需建立可定量表征细/微观与宏观性能之间关系的参数和数学模型。

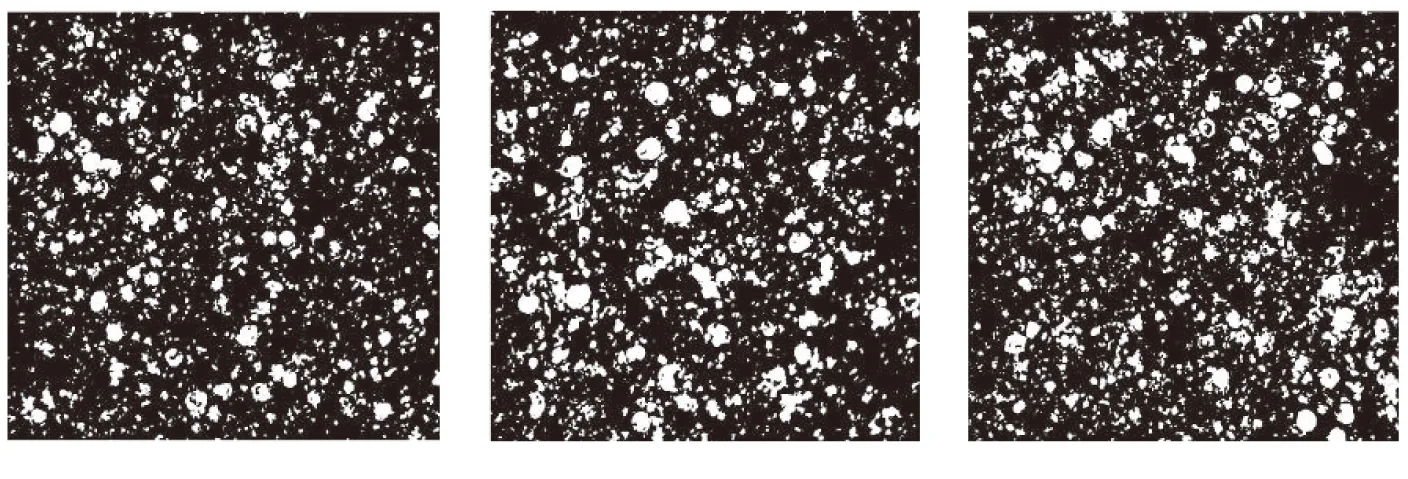

图5为20 ℃、相对湿度85%条件下吸湿前、后推进剂试件单向拉伸后断面图像灰度图。从图5可看出,吸湿前,聚醚推进剂试件的拉伸断面没有明显“脱湿”迹象;吸湿后,随着吸湿时间的增加,“脱湿”AP颗粒和“脱湿”孔沿推进剂外表面向内层逐步扩散并不断增多,这与水分的扩散方向一致,说明吸湿后推进剂“脱湿”原因是水分的介入;拉伸断面“脱湿”孔或“脱湿”AP颗粒的多少和分布可用来表征推进剂吸湿的程度。

(a)吸湿前 (b)吸湿0.25 d (c)吸湿0.5 d (d)吸湿1 d

2.2.2 聚醚推进剂拉伸断面形貌图像分析研究

对断面照片进行图像分析,首先将断面图片转化为灰度图(图5);然后,采用中值滤波对图像进行降噪处理,再采用阀值化方法对图像进行分割,设定适当的灰度阀值(也叫门限)范围,低于阀值部分的灰度以最大灰度(即白色)替换,而高于阀值部分的灰度以最小灰度(即黑色)替换,将灰度图转换成黑白两色的二值图片(图6)。

将图5所示的拉伸断面照片转化为在黑白二值图后(图6),计算白色部分占拉伸断面的比例。其中,白色表示裸露AP颗粒,黑色为推进剂。定义S为拉伸断面上“脱湿”填料粒子在拉伸断面截面积之和占拉伸断面的面积比,简称“脱湿”率。

2.2.3 聚醚推进剂拉伸断面形貌表征

2.2.3.1 聚醚推进剂力学性能与“脱湿”率S的关系

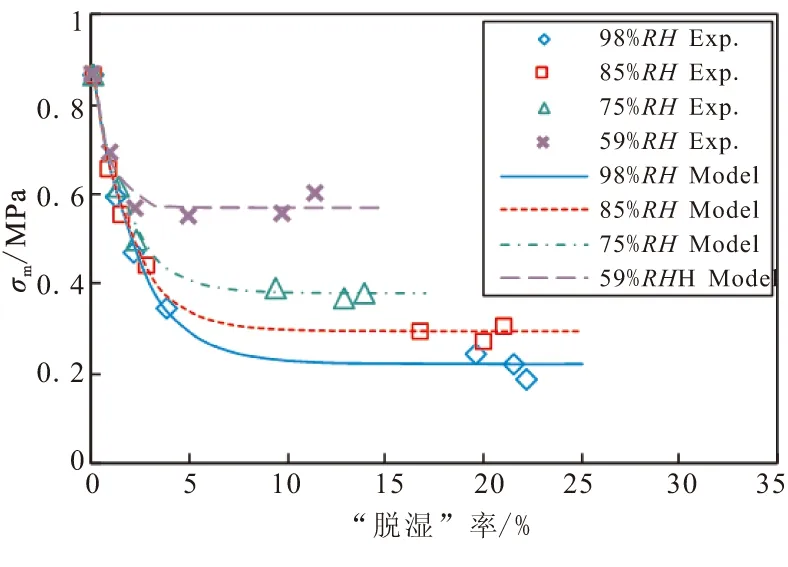

将98%、85%、75%、59%相对湿度下的数据(Si,σmi)放入以填料“脱湿”率S为横坐标、以最大抗拉强度σm为纵坐标的坐标系中,见图7。

由图7可见,不同湿度下最大抗拉强度σm随“脱湿”率S变化的规律相近,均是初期变化大,很快趋于平衡的过程;其快速下降段和稳定的平台期变化规律性符合下式数学模型:

σm,S=σm,c+(σm,0-σm,e)e-kS

(5)

式中σm,S为“脱湿”率为S时的最大抗拉强度;σm,c为平台区的最大抗拉强度;σm,0为初始时刻的最大抗拉强度;k为湿老化性能变化常数。

(a)吸湿前 (b)吸湿0.25 d (c)吸湿0.5 d (d)吸湿1 d

(e)吸湿3 d (f)吸湿5 d (g)吸湿7 d图6 聚醚推进剂吸湿试件拉伸断面照片黑白二值图(85% RH)Fig.6 Black-white bitmaps of polyether propellant fracture surface(85% RH)

图7 不同湿度下聚醚推进剂试件最大抗拉强度变化规律模型与试验结果对照Fig.7 The model and experiment results in σm of polyetherpropellant in different relative humidityat room temperature

式(6)~式(9)为各个相对湿度下σm与S数学表达式,表2为不同相对湿度下的聚醚推进剂试件最大抗拉强度变化规律模型与试验结果的各个物理参数,表2中,σm,c,平均为平台区的抗拉强度试验数据的均值;σ0为吸湿试验前的抗拉强度。

σm,98%RH=0.219 46+0.660 55e-0.447 99S

(6)

σm,85%RH=0.291 72+0.591 08e-0.522 07S

(7)

σm,75%RH=0.376 49+0.508 91e-0.572 62S

(8)

σm,59%RH=0.566 71+0.325 86e-1.188 82S

(9)

由图7和表2可发现:

(1)不同湿度下推进剂σm与S存在很好的数学定量关系,即湿老化最大抗拉强度与“脱湿”率存在很好的关联性,但不是单一相关性。

表2 不同湿度下聚醚推进剂试件最大抗拉强度变化规律模型与试验结果的各个物理参数(20 ℃)

(2)不同湿度下推进剂湿老化最大抗拉强度与“脱湿”率呈现明显的“两段式”行为。第一阶段,也是吸湿初期,水分进入复合材料的途径为纯浓度梯度扩散[11]。一方面,高分子网络吸收水分后,分子间作用力减弱,变得“柔软”(增塑作用),更易延展;另一方面,水分使得填料AP表面上由键合剂构成的高模量层逐渐弱化[12]。第二阶段,最大抗拉强度趋近于定值,近似平行于S轴。此阶段为吸湿后期,推进剂试样含湿量较高,填料AP表面上由键合剂构成的高模量层弱化程度与推进剂试样含湿量有关,当达到某一含湿量时,填料AP表面高模量层键合作用消失或降低,AP粒子分担负载作用消失或降低,而粘合剂基体始终承担外来载荷作用,相对湿度高,推进剂中含湿量也高,水分对高分子网络的“增塑”作用越强,分子之间物理作用力减弱,平台区变低。

(3)图7中曲线段向平台区的转折,即第一阶段与第二阶段之间存在一个临界阶值(S≈5%),随相对湿度增加,“脱湿”率S临界值右移,这表明,随相对湿度增大,AP粒子“脱湿”程度越高。

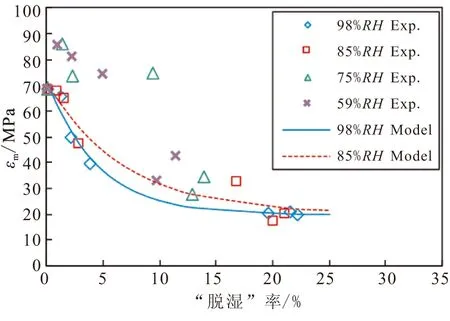

图8为聚醚推进剂不同环境湿度下最大伸长率随含湿率的变化。

图8 不同湿度下聚醚推进剂试件最大伸长率变化规律模型与试验结果对照Fig.8 The model and experiment results in εm of polyetherpropellant in different relative humidityat room temperature

对图8中试验数据(Si,εmi)按指数函数的形式进行拟合,得到相对湿度为98%条件下的指数函数关系式(10),拟合方程相关系数0.989 7;相对湿度为85%条件下的指数函数关系式(11),拟合方程相关系数0.971 3;相对湿度分别为75%和59%条件下因样本容量和误差未拟合得到指数函数。但由图8与式(10)和式(11)发现,在相对湿度分别为98%和85%条件下,湿老化试样最大伸长率εm与含湿率RC存在很好的数学定量关系,也呈现“两段式”行为。第一阶段为最大伸长率快速下降区,随着水分的增加,水分使得填料AP表面上由键合剂构成的高模量层逐渐弱化[12],填料AP表面高模量层键合作用降低,AP粒子分担负载作用降低;粘合剂基体吸收水分后,分子间作用力减弱,承担外来载荷作用降低。第二阶段,不同相对湿度下最大伸长率趋近于定值,近似平行于S轴。此阶段为高湿度下吸湿后期,推进剂试样含湿量高,AP粒子分担负载作用消失,仅有粘合剂基体承担外来载荷作用。

εm,98%RH=19.657 62+52.447 36e-0.225 59S

(10)

εm,85%RH=20.006 97+51.106 27e-0.149 35S

(11)

2.2.3.2 聚醚推进剂含湿率与“脱湿”率S的关系

推进剂粘合剂母体构成了其连续相,是其粘弹性基础,与填料(如AP)等共同决定了材料的力学性能。推进剂湿老化过程中,推进剂内部结构发生了显著的变化,主要表现在填料/基体界面发生了变化(图4和图5),其结果导致推进剂最大抗拉强度的降低,而推进剂吸湿后,其吸湿量直接决定了其填料/基体界面的破坏程度。

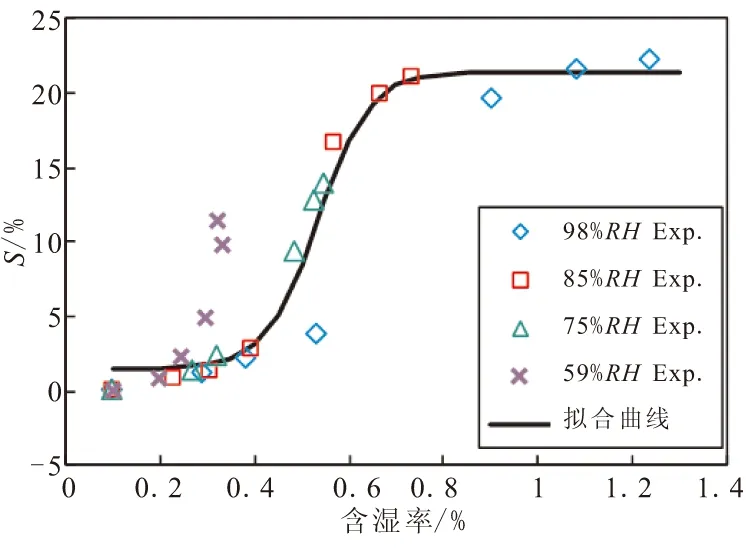

图9为不同湿度环境下推进剂“脱湿”率与含湿率关系的散点图。

图9 不同湿度环境下推进剂含湿率与填料“脱湿”率关系Fig.9 The RCvs S of polyether propellant in differentrelative humidity at room temperature

由图9可见,聚醚推进剂“脱湿”率与含湿率有关,其数据(Si,RCi)表现在图形上呈现“S”形曲线形式,存在“三段式”行为。

初始阶段,水分含量在某一临界值(RC≈0.3%)以下时“脱湿”率S基本无变化。此阶段,水分对固体填料粒子/基体界面粘接性能基本无影响。

第二阶段,属于剧变段,随着含湿率增加,水分对AP/基体界面的破坏作用逐渐增强,在较小应力下,使得粘合剂基体与固体填充颗粒的界面及其邻近区域产生较高的局部应力应变场,其微观结构状态将发生一系列的变化,使固体颗粒与基体粘结的细观结构改变,从而导致沿颗粒界面出现孔洞的显微结构,即发生“脱湿”现象,“脱湿”率剧变。

第三阶段,水分含量在某一临界值(RC≈0.8%)以上时,“脱湿”率趋于定值。此阶段,推进剂中填料AP表面上由键合剂构成的高模量层键合作用消失,粘合剂基体承担拉伸载荷,“脱湿”率趋于定值。

由图9还可见,聚醚推进剂“脱湿”率与“含湿率”存在单一相关性,即含湿率达到某种程度,对应的“脱湿”率S就达到对应的程度。这从另一方面证明了,聚醚推进剂吸湿后力学性能与“含湿率”存在单一相关性的原因。

3 结论

(1)建立了聚醚推进剂试样吸湿后力学性能与其含湿率的数学表达式,发现推进剂试样吸湿后力学性能与含湿率存在单一相关性,与相对湿度无关。

(2)基于试件拉伸断面微距照片,定义了“脱湿”率S,定量表征了推进剂拉伸断面微细观形貌变化,建立了固体推进剂界面细观形貌与宏观力学性能间的定量关系。

(3)聚醚推进剂吸湿后力学性能与“脱湿”率呈现“两段式”变化,可用数学模型描述,但聚醚推进剂吸湿后力学性能与“脱湿”率不存在单一相关性;这些数学模型揭示了聚醚推进剂吸湿过程中填料/基体界面、基体变化规律或机理。

(4)聚醚推进剂“脱湿”率与含湿率呈现“S”形曲线的“三段式”行为,且聚醚推进剂“脱湿”率与“含湿率”存在单一相关性。

参考文献:

[1] Browmell R M,Biddle R A,Black R E,et al.Temperature and humidity aging studies on low flame temperature propellants[R].AIAA 1971-664.

[2] Beckwith S W,Baczuk R J.High solids content HTPB propellant aging,temperature and moisture aging[C]//JANNAF Structures and Mechanical Behaviour Subcommitee Meeting,Utah 1982.

[3] 何耀东,刘建全.环境湿度对HTPB推进剂力学性能的影响[J].固体火箭技术,1996,19(3):47-52.

HE Yaodong,LIU Jianquan.The effects of environmental humidity on the mechanical properties of HTPB propellant[J].Journal of Solid Rocket Technology,1996,19(3):47-52.

[4] 王玉峰,李高春,王晓伟.固体火箭发动机海洋环境下的贮存及寿命预估[J].火炸药学报,2008,31(6):87-90.

WANG Yufeng,LI Gaochun,WANG Xiaowei.Storage and life prediction of solid rocket motor in sea environment[J].Chinese Journal of Explosives & Propellants,2008,31(6):87-90.

[5] 赵峰,常新龙.某固体推进剂湿热老化模型[J].火箭推进,2008,34(1):59-62.

ZHAO Feng,CHANG Xinlong.Hygrothermal aging life model of a composite solid propellant[J].Journal of Rocket Propulsion,2008,34(1):59-62.

[6] 池旭辉,彭松,庞爱民,等.NEPE推进剂湿老化特性研究[J].含能材料,2009,17(2):236-240.

CHI Xuhui,PENG Song,PANG Aimin,et al.Humidity aging behaviors of NEPE propellant[J].Chinese Journal of Energetic Materials,2009,17(2):236-240.

[7] 朱一举,常海,丁黎.湿热环境对RDX/AP-NEPE推进剂热安全性及力学性能的影响[J].火炸药学报,2014,37(6):65-69.

ZHU Yiju,CHANG Hai,DING Li.Effect of humid and hot environment on thermal safety and mechanical properties of RDX/AP-NEPE propellant[J].Chinese Journal of Explosives & Propellants,2014,37(6):65-69.

[8] 张旭东,董可海,曲凯,等.湿老化对丁羟推进剂力学性能的影响[J].火炸药学报,2012,35(3):71-74.

ZHANG Xudong,DONG Kehai,QU Kai,et al.Effect of moisture ageing on mechanical performance of HTPB propellant[J].Chinese Journal of Explosives & Propellants,2012,35(3):71-74.

[9] OIML R121.The scale of relative humidity of air certified against saturated salt solutions[S].1996.

[10] GJB 770B—2005.火药试验方法[S].国防科学技术工业委员会,2005.

GJB 770B—2005.Test method of propellant[S].Commission for Science Technology and Industry for National Defense,2005.

[11] Edward M Petrie.Handbook of adhesives and sealants[M].McGraw-Hill Companies,2000.

[12] 王亚平,王北海.环境湿度及拉伸速度对丁羟推进剂伸长率的影响[J].含能材料,1998,6(2):30-36.

WANG Yaping,WANG Beihai.Effect of environmental humidity on elongation of HTPB propellants at different stretching rate[J].Energetic Materials,1998,6(2):30-36.