发动机缸体和缸盖结合面渗油实例分析

2018-05-11常雪嵩赵达周瑶李连豹韦虹李军王瑞平

常雪嵩,赵达,周瑶,李连豹,韦虹,李军,王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.浙江吉利罗佑发动机有限公司,浙江宁波 315800)

0 引言

发动机漏机油问题危害很大,既影响发动机清洁度,增加机油消耗,又污染环境,必须予以重视和解决[1]。渗油与漏油不同,具有现象不明显、显现周期长和难排查等特点,其中缸体-缸盖结合面处渗油问题较常见。作为发动机制造的一项关键技术,在缸体、缸盖生产线及装配线上都设置了试漏岗位,可以及时分析和避免发动机总成出现渗油现象[2],但渗油问题至今没有有效的解决措施,尤其是两结合面处渗油。作者以某款发动机缸体、缸盖结合面处渗油为例,阐述解决两结合面渗油问题的思路和方法。

1 问题阐述

图1 缸盖-缸体结合面结构示意图

某发动机在进行400 h耐久试验,运行至301 h时,发现缸盖与缸体结合面回油孔位置出现渗油。图1为缸盖-缸体结合面结构示意图,图2为具体的渗油位置。

2 问题分析

针对出现的问题,对影响缸盖、缸体渗油因素进行分析。影响缸盖-缸体渗油的因素主要有缸体缸盖密封面变形、缸盖螺栓失效、气缸盖垫片变形。针对上述因素逐一进行分析。

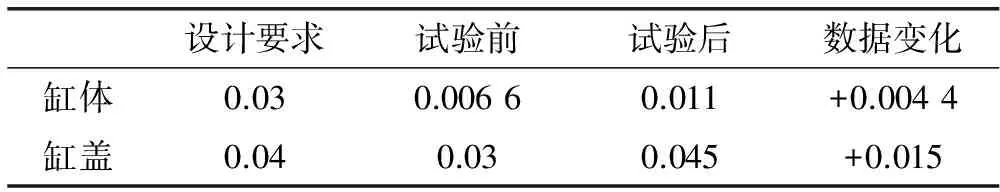

2.1 缸体缸盖密封面变形

对于缸体缸盖密封面变形因素,通过对比该发动机试验前后缸体缸盖密封面的变形情况(数据见表1),发现该款发动机在试验后各密封面的平面度在合理波动范围内,故排除缸体缸盖密封面变形导致渗油因素。

表1缸体、缸盖试验前后密封面平面度mm

2.2 缸盖螺栓失效

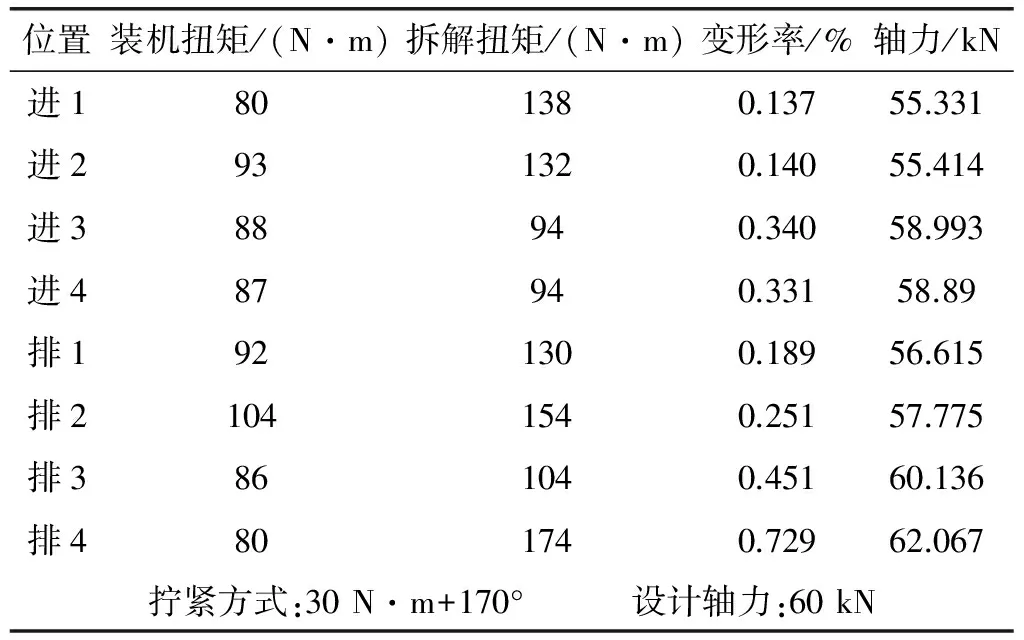

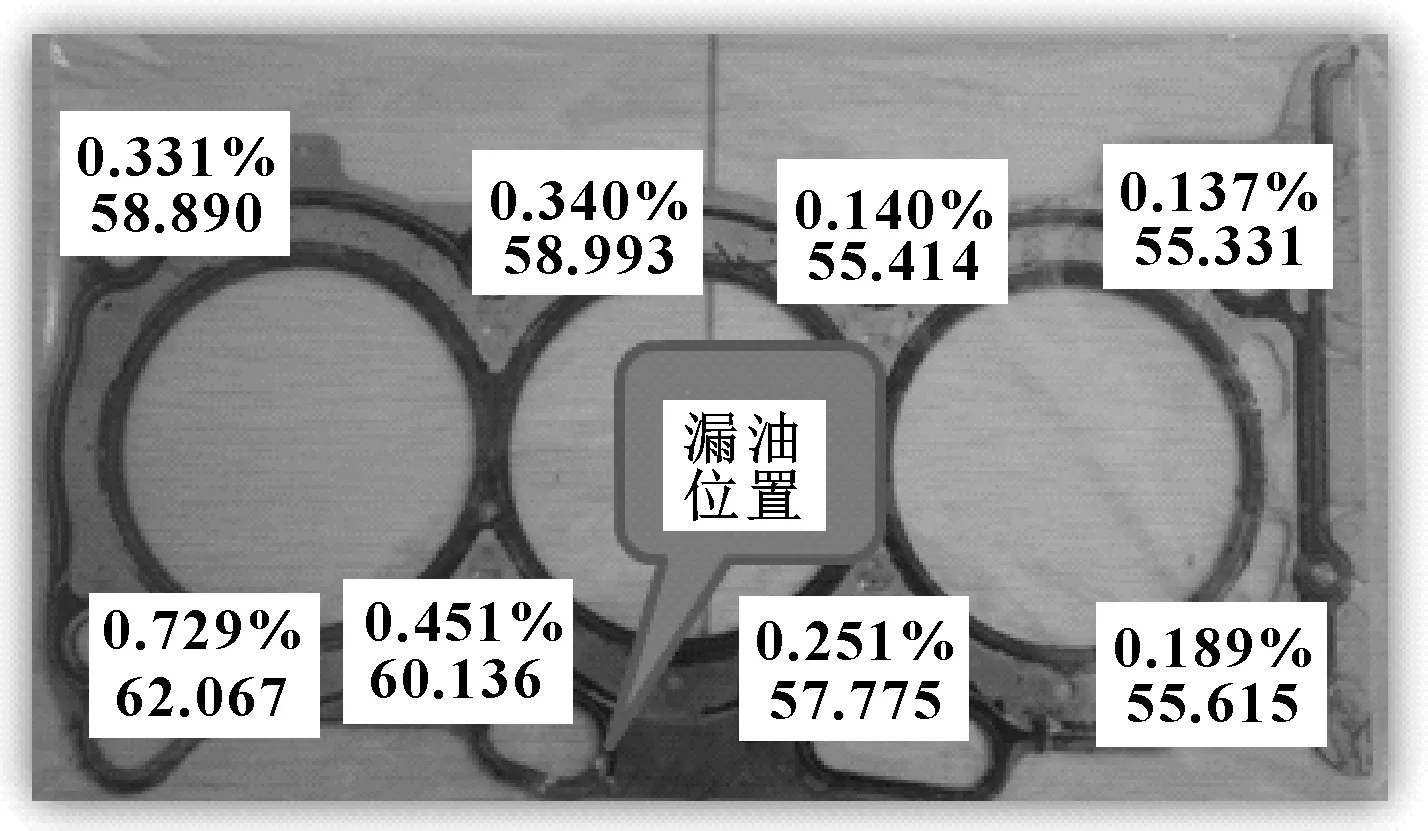

螺栓变形率也是影响缸盖-缸体结合面渗油的因素。故作者对已进行400 h耐久该款发动机的缸盖螺栓变形率进行了检查,数据如表2所示。检测数据显示螺栓变形率离散性偏大,螺栓合格变形率范围为(0.2~0.5)%,而实际测量变形率范围为(0.137~0.729)%,有造成渗油的风险。故通过对螺栓变形率与装配位置进行匹配,发现低变形率位置与渗油位置不重合,如图3所示。所以缸盖螺栓变形不是渗油的主要原因。

表2 400 h耐久缸盖螺栓检测表

图3 漏油位置

螺栓变形率虽然不是导致渗油的主要原因,但可以进一步缩小螺栓变形率,使密封效果更佳。

2.3 气缸盖垫片变形

气缸盖垫片变形也会导致缸盖缸体结合面渗油。

2.3.1 气缸盖垫片质量

从质量方面对气缸垫垫片进行检测。通过检测发现缸垫尺寸检测合格;材料和性能检测合格;缸垫面压测试压力分布无异常。

2.3.2 气缸盖垫片设计

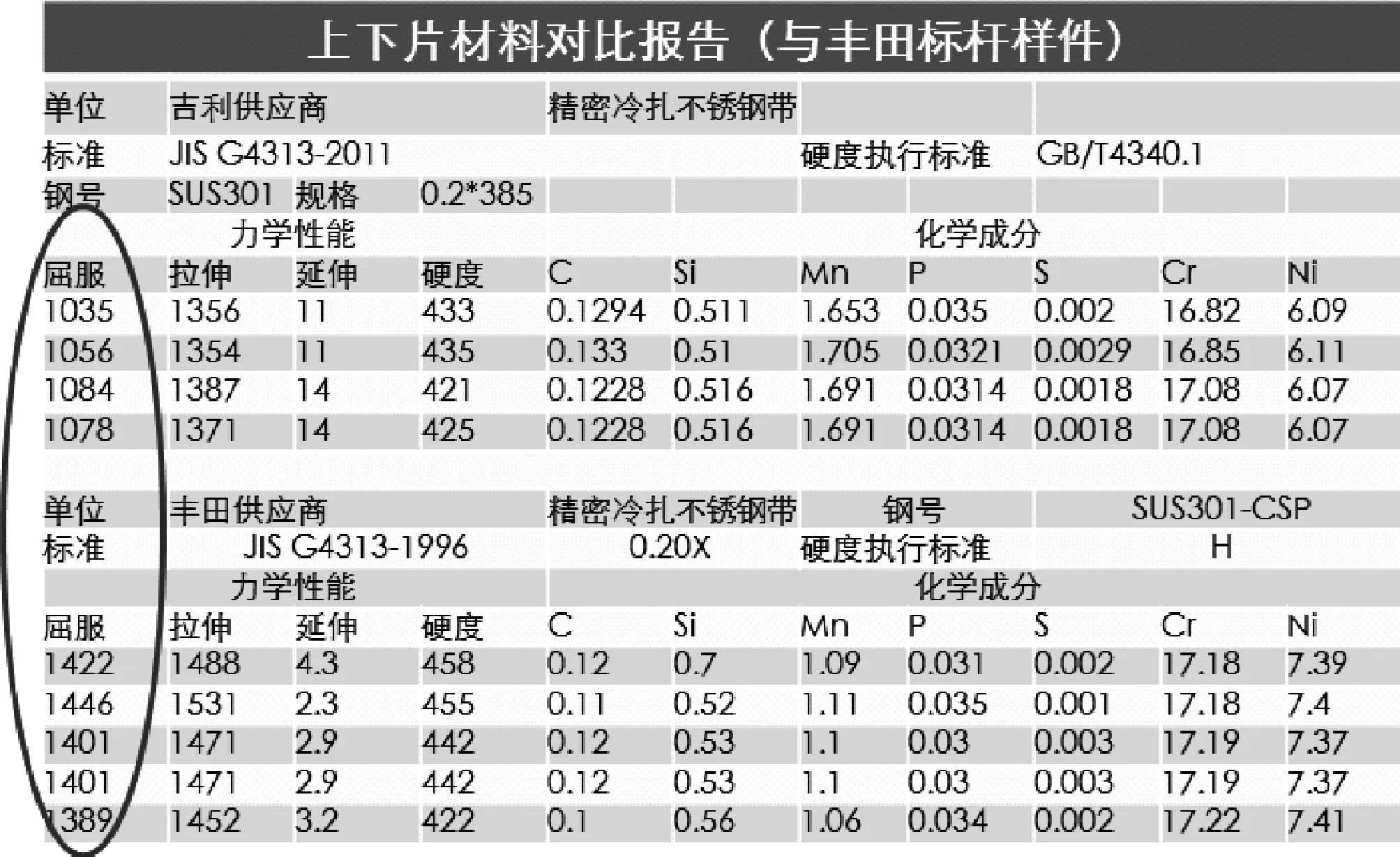

要减小两结合面间的泄漏,就必须使接触面最大限度地嵌合,提高密封面的接触程度,增大接触面积[3]。故将该发动机的气缸垫与丰田的某款发动机进行对标。从图4可以看出:该缸垫屈服强度低于对标缸垫的屈服强度,丰田使用缸垫材料力学性能要大大好于该缸垫使用材料。在相同设计参数下,丰田材料密封效果好于国产材料。同时,对缸垫结构尺寸、面压测试压力分布进行了检测,均在正常范围内。

图4 材料对比报告

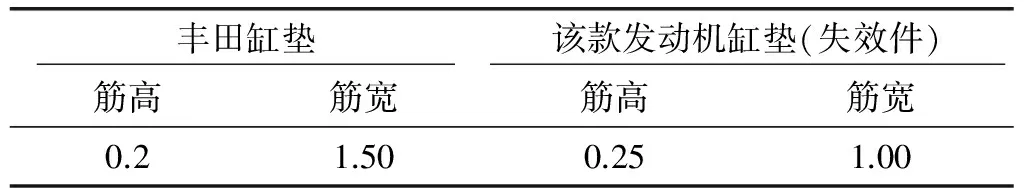

根据对比两款发动机的回油道凸筋结构,从图5和表3可以看出:回油道渗油位置,丰田缸垫凸筋结构与现使用缸垫凸筋结构有较大差异,当前样件筋高大于丰田样件,筋宽小于丰田样件 。当前样件筋结构分布与丰田样件有差异,更合理的分布将利于工作中的缸垫密封。

图5 缸垫突筋结构

表3回油道突筋结构对比mm

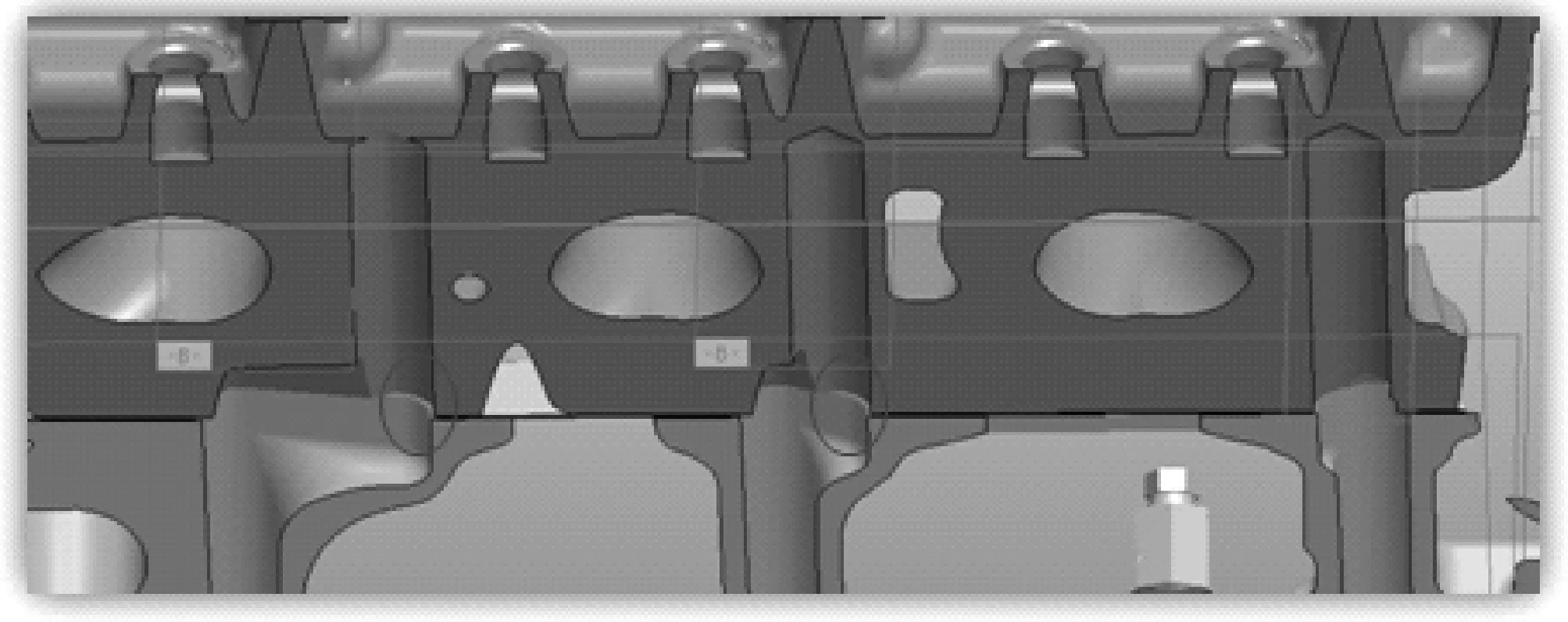

2.4 缸体缸盖回油道位置积油

根据计算排查,目前设计中缸体缸盖结合面回油道内存在可能积油凸台位置。积油位置有产生渗油风险。图6显示了缸盖回油道和凸台积油位置。

图6 缸盖回油道、凸台积油位置

经分析计算,缸盖回油道孔由φ15 mm调整为φ12.2 mm,满足回油要求。

3 解决措施

根据以上分析,对以下方面进行改进:

(1)缸盖螺栓光杆直径由φ11 mm调整为φ10 mm,螺栓拧紧方式由30 N·m+170°调整为30 N·m+90°+70°。

(2)缸垫选用自带涂层进口板材。

(3)缸垫凸筋结构优化。

(4)缸盖回油道孔由φ15 mm调整为φ12.2 mm。

4 结论

在任何结合面处,保证密封的4个要素[4]是:(1)直线性、不平度、光滑度、清洁度及密封面形状设计等在内的结合表面的状况;(2)密封介质的状况,包括密封垫的结构设计和材料的质量、密封胶的选配及质量;(3)紧固力的大小和分布;(4)装配质量。除以上4个要素外,两结合面渗油时,还应考虑存油结构及外力影响等。

检测两结合面渗油时,可以通过各种方法来观察,比如:面压试验;在机油中加入荧光剂,观察渗油状况;螺栓拧紧后做标记,观察渗油处的螺栓松动情况等。同时,对标分析也是解决渗油难题的有效途径。

参考文献:

[1]丁国栋.某型号柴油机机体和机座结合面漏油问题的原因分析[J].内燃机与动力装置,2012(5): 52-53.

DING G D.Analysis on Oil Leakage between Cylinder Block and Engine Frame[J].Internal Combustion Engine & Powerplant,2012(5):52-53.

[2]张明兴.缸体缸盖结合面平面超差问题的解决[J].汽车工艺与材料,2010(5):24-27.

ZHANG M X.Solution of Oversized Tolerance of Planness of the Bonding Surface between Cylinder Block and Cylinder Head[J].Automobile Technology & Material,2010(5):24-27.

[3]董峰.发动机缸体缸盖结合面密封性方法研究[D].上海:上海交通大学,2012.

[4]林桦.发动机防漏密封技巧[J].汽车维修,2002(6):48-49.

[5]江建卫.周期式振动搅拌机的试验研究[D].西安:西安公路交通大学,1998.