某车型车身NVH和强度的分析和优化

2018-05-11覃鹏飞谢贵山刘丽佳陈仁泽李立

覃鹏飞,谢贵山,刘丽佳,陈仁泽,李立

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

随着汽车市场的快速发展,顾客对汽车平顺性、操纵稳定性及乘坐舒适性的关注度和需求也越来越高。车身扭转刚度和模态是白车身性能重要评价指标,刚度和模态的高低决定了整车可靠耐久性能和NVH性能。在汽车研发过程中,NVH特性是汽车精品化设计十分注重的特性[1]。车身模态(单位Hz)为车身结构的固有振动特性,每一个模态有固定的振动频率、阻尼比和模态振型。一阶模态、一阶扭转在行驶中容易被外载荷(路面激励、发动机怠速和工作转速)激发,模态低时在车速达到一定值的时候明显感觉到车身在抖动、处于不稳定状态,所以车身模态要达到设计要求,以避免跟激励形成共振发生振动和噪声。目前汽车市场较多车型采用承载式车身,承载式车身需要有足够的刚度来承受来自路面多种载荷的作用[2]。车身的强度须保证其耐久可靠性,车身还须应用合理的动态特性控制整车振动、噪声,同时车身还需足够的结构强度以在车辆碰撞时保护乘员的安全[3]。在国内外,车身模态和强度分析已经普遍应用在汽车产品研发过程中,而且仿真计算结果与实验结果吻合较好[4]。

文中以某改款三厢轿车车身为研究对象,用有限元软件进行车身强度、扭转模态的虚拟分析,发现车身薄弱结构区域,根据拓扑优化得到兼顾轻量化和性能的结构方案,并对结构方案进行实物验证,结果表明结构方案满足整车耐久性和NVH要求。

1 某三厢轿车改款车型的车身结构开发

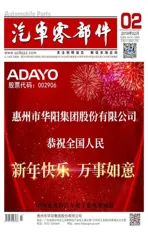

某车型为三厢乘用车的改款车型,改款前后排座椅是靠背不能翻转折叠的形式,车身结构带有提高扭转刚度和模态的2根管梁支撑衣帽板。目前市场上很多车型都有2根管状支撑梁支撑车身衣帽板和左、右侧围的车身结构,该结构能有效抑制整车扭转工况下的车身变形,大大提高了白车身扭转刚度和模态。但该结构有个功能缺点:管状支撑梁的存在造成行李箱无法放置大件物品,无支撑梁的车型可翻转放倒第二排座椅来扩大行李箱容积以满足大件物品放置需求。该项目改款要求座椅功能提升为靠背翻转可折叠形式,车身不能保留原有的管梁支撑结构,即满足可翻转放倒第二排座椅靠背扩大行李箱容积的功能,如图1所示。该结构差异造成在设计初期白车身扭转刚度和扭转模态比原型车车身差很多,车身模态由原来53.9 Hz降低到45 Hz,降幅16.5%,车身结构不满足整车可靠耐久性性能和NVH要求。

鉴于某些车型因为车身扭转模态低、强度不合格导致整车耐久性试验钣金开裂和噪声大的NVH经验教训,为了使该车型的车身结构满足模态要求和车身耐久性要求,需要研究新结构,解决因管状支撑梁的结构差异导致的性能问题。设计目标:满足车身性能设计标准,耐久性能优异——车身扭转模态大于48 Hz,结构应力小于材料屈服强度,车身结构满足第二排座椅靠背翻转扩大行李箱容积的功能要求。质量成本目标:改型车的车身质量不大于原型车质量,成本不大于原型车成本。制造要求:零件成型性好,容易焊接,总装容易装配。

图1 改款车原设计状态与原型车车身结构对比

有限单元法在车身结构设计开发中被广泛应用于强度、刚度、模态分析,是可靠有效的数值计算方法[5]。有限单元法分析结果正确性的前提是建立合理可靠的限元模型[6]。文献[6]中通过试验和计算结果进行对比分析,验证有限元模型的可靠性。文献[6]中在“准确性”和“经济性”原则下采用HyperMesh软件建立分析模型,计算求解器软件为Nastran,钣金件网格单元类型为Shell,单元尺寸10 mm,焊点、胶粘、螺栓分别采用acm、adhesives实体单元和rbe2刚性单元模拟;材料参数如表1所示;无约束;无载荷。分析结果读取扭转模态值和应力值,如图2所示。

表1 有限元分析参数表

图2 有限元分析结果

因为改款车和原型车的主要差异是后侧围区域2根管状支撑梁的差异,所以车身结构优化方向集中在后侧围轮罩、衣帽板区域的连接加强。分析加强的方案如下:

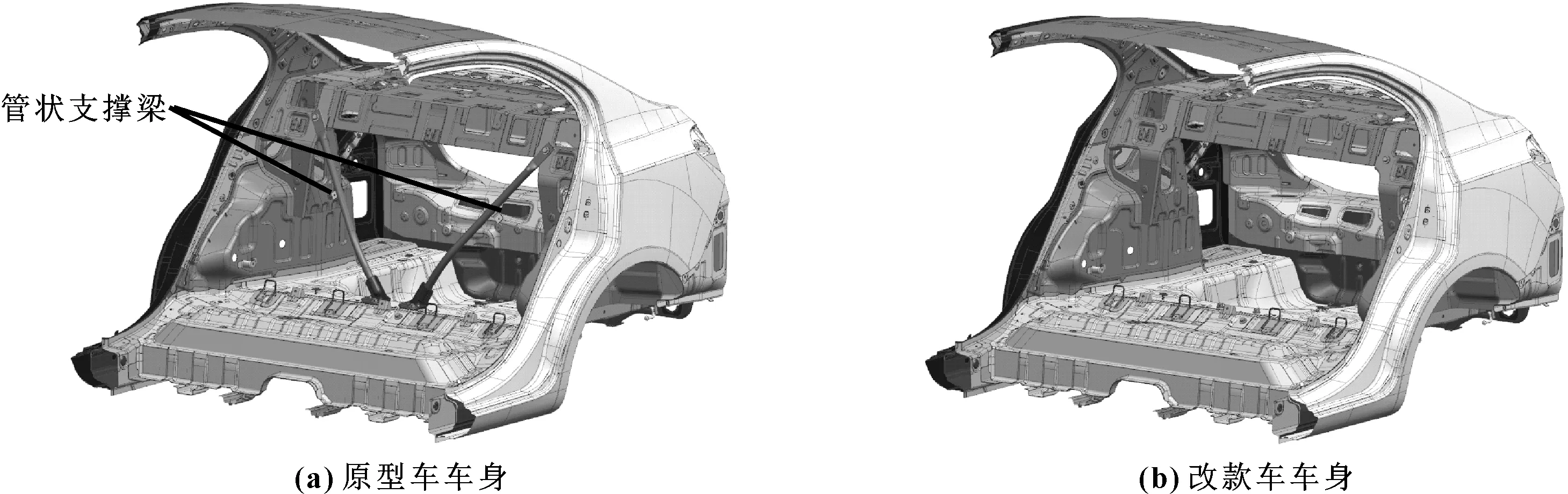

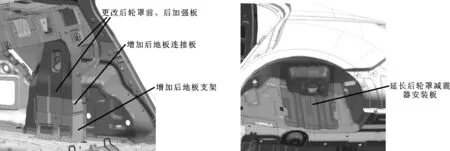

优化方案一:增加后地板支架(材料BLC,厚度1.2 mm)、连接板(材料BLC,厚度1.2 mm);对应更改后轮罩前加强板、后加强板(更改后与增加的后地板支架、连接板形成腔体连接),延长后轮罩减震器安装板,如图3、图4所示(图片仅显示左侧,左右对称更改)。

图3 改型车原始设计状态

图4 优化方案一

优点:制造可行性高;质量及成本满足目标;

缺点:结构性能略低于目标要求;增加和更改零件数量多,更改周期长费用高;车身结构Y向占用行李箱空间。

优化方案二:在方案一的基础上增加轮罩外加强板,材料BLC,厚度t=1.0 mm,如图5所示(图片仅显示左侧,左右对称更改)。

图5 优化方案二

优点:制造可行性高;结构性能满足目标要求。

缺点:对比方案一增加了3.436 kg,质量及成本超出目标;增加和更改零件数量多,更改周期长费用高;车身结构Y向占用行李箱空间。

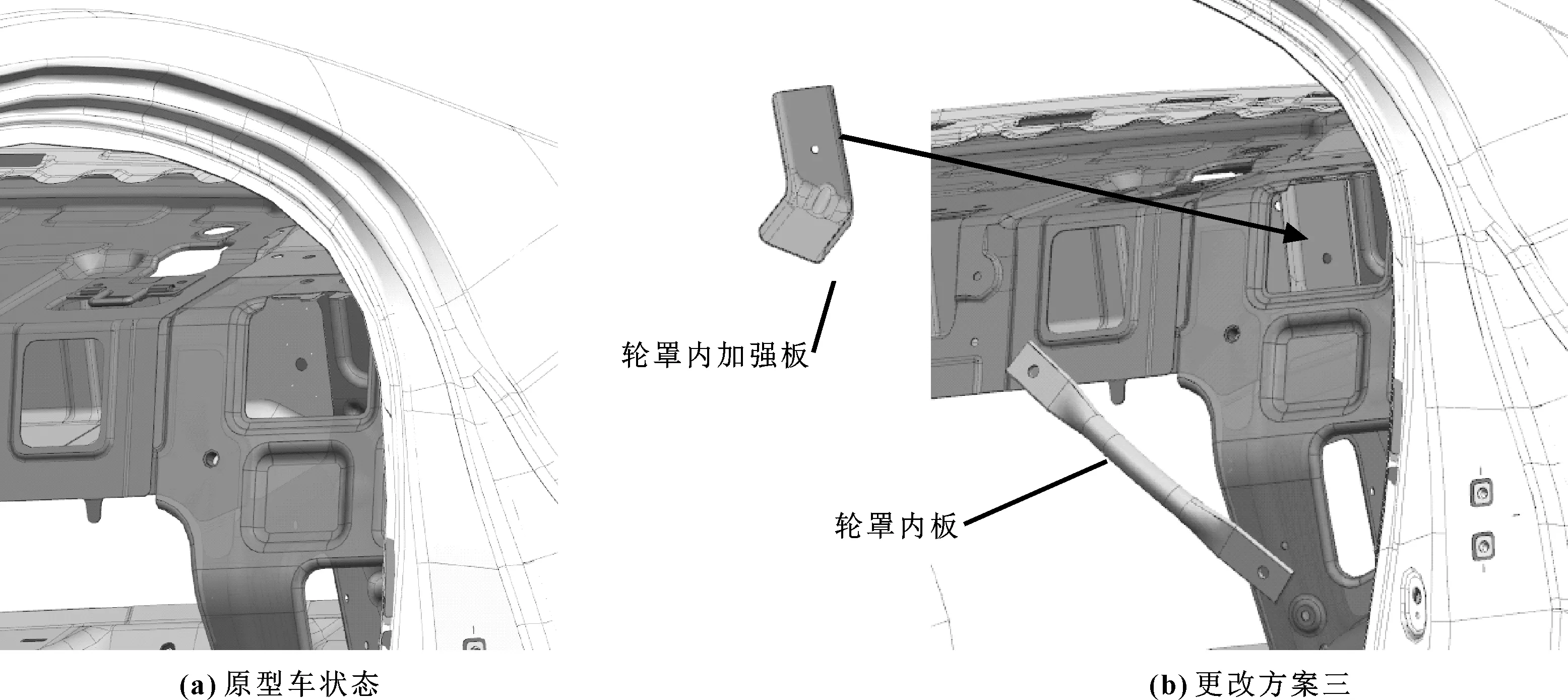

优化方案三:在衣帽板和侧围拐角搭接处增加一个L形轮罩内加强板,材料BLC,厚度t=1.2 mm;增加1个φ20 mm实心加强杆,材料20号钢,如图6所示(图片仅显示左侧,左右对称更改)。

图6 优化方案三

优点:质量、成本满足目标要求,制造可行性高。增加和更改零件数量少,更改周期短。

缺点:扭转模态性能略低于目标要求;衣帽板和侧围搭接拐角处存在高应力,应力接近材料屈服应力,存在耐久路试开裂的风险(设计经验:应力不大于80%的材料屈服应力)。

优化方案四:在衣帽板和侧围拐角后侧搭接处增加一个加强板,材料B280VK,厚度t=1.5 mm,如图7所示(图片仅显示左侧,左右对称更改)。

图7 优化方案四

优点:扭转模态性能和车身强度满足要求;质量、成本满足目标要求;增加和更改零件数量少,更改周期短。

缺点:需要增加车身结构胶连接,焊接设备需更改。

经过分析对比,如表2所示:方案一、二不能同时满足目标要求,方案三基本满足目标要求(性能目标接近,质量成本优于目标),方案四满足所有目标要求。方案三对比方案四有质量和成本优势,为了能实现成本和质量最优,选择方案三、四同时软工装样件实车验证。

表2 各优化方案虚拟分析结果对比

2 车身结构验证

对结构方案三、四同时造车进行实物验证。实车测试后悬摆臂左侧安装点Z向激励到前排座椅的噪声响应曲线,NTF响应值在110~160 Hz频率段内降低5 dB,方案四比方案三改善程度更优;实测发动机后悬置Z向激励到后排座椅置脚点的噪声响应曲线,NTF响应值在140~170 Hz频率段内降低5 dB,方案四比方案三改善程度更优。

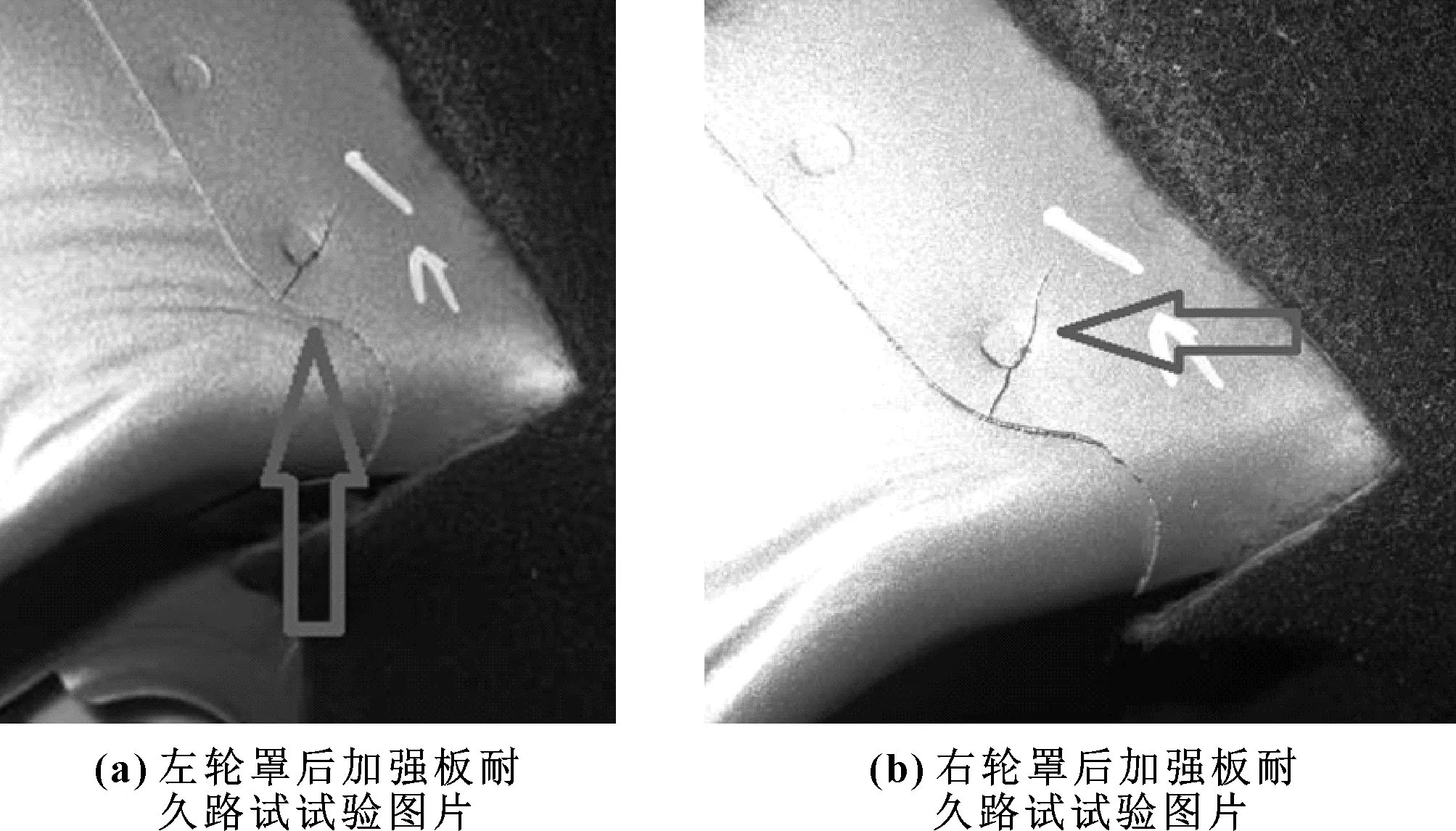

对车身强度进行结构耐久性试验,优化方案三在试验进行到坏路20 020 km时车身开裂,开裂区域正是有限元分析的高应力区域,如图8、图9所示。

图8 优化方案三的耐久路试试验开裂图片

优化方案四完成所有结构耐久试验里程该区域无开裂故障,如图10所示。经上述验证对比,将方案四作为正式结构方案实施。

图9 优化方案三路试验证结果

图10 优化方案四路试验证结果

3 结论

在对某三厢车改款车型车身结构分析的基础上,进行车身优化多方案对比,采用有限元仿真分析确认兼顾轻量化和车身性能的结构方案,经实车耐久性试验和NVH试验改善效果显著,使车身结构满足模态要求和车身耐久性要求,改善了NVH性能。结果表明:

(1)三厢车的衣帽板和侧围搭接区域使车身扭转模态有显著提高;

(2)优化后的该车身结构满足整车可靠耐久性要求,满足NVH性能要求;

(3)采用有限元仿真分析可快速地确定可靠的车身最优方案。

参考文献:

[1]张宇,张仲鹏.车身结构NVH特性多目标拓扑优化研究[J].机械设计与制造,2012(5):116-117.

ZHANG Y,ZHANG Z P.Study on Multi-objective Topology Optimization on NVH Features of Car Body[J].Machinery Design & Manufacture,2012(5):116-117.

[2]高圣彬,高卫民.关于提高桑塔纳2000型白车身扭转刚度的研究[J].汽车工程,1996,18(2):72-76.

GAO S B,GAO W M.Research on the Measures for Enhancing the Torsional Rigidity of SANTANA-2000 BIW[J].Automotive Engineering,1996,18(2):72-76.

[3]王彦伟,郑英.有限元法在车身设计中的应用[J].机械设计与制造,2001(5):42-44.

WANG Y W,ZHENG Y.The Finite Element Method Application in Automobile Body Design[J].Machinery Design & Manufacture,2001(5):42-44.

[4]李真,何锋,邹帆,等.基于ABAQUS的客车车身模态分析[J].汽车零部件,2013(1):57-59.

LI Z,HE F,ZOU F,et al.Model Analysis for a Bus Body Based on ABAQUS[J].Automobile Parts,2013(1):57-59.

[5]穆国宝,张丰利,陈剑,等.基于有限元法的白车身模态和刚度研究[J].机械设计与制造,2010(4):31-33.

MU G B,ZHANG F L,CHEN J,et al.Research on the Modal and Stiffness of Body in White Based on the FEM[J].Machinery Design & Manufacture,2010(4):31-33.

[6]陈松,陶金忠,孙旭,等.车身有限元建模与验证研究[J].机械设计与制造,2011(5):182-184.

CHEN S,TAO J Z,SUN X,et al.The Research on Body Finite Element Modeling and Validation[J].Machinery Design & Manufacture,2011(5):182-184.