模拟缸盖工艺在现代发动机制造业中的应用

2018-07-24朱正德

朱正德

(上海大众动力总成有限公司)

为推进《中国制造2025》中提出的国家十大重点发展领域之一的“节能与新能源汽车”目标的实现,汽车企业对产品和工艺不断地进行优化。而在发动机装配中,缸体因受到来自缸盖的压力可能出现缸孔变形较大,由此引起缸孔宏观尺寸和形位公差的超差,直接影响缸孔-活塞环摩擦运动副的配合,从而降低了发动机的品质和性能。文章提出一种操作性较强的新工艺,通过装配一个硬化的工艺缸盖,又称“模拟缸盖”,再进行缸孔的后续加工,通过补偿变形,从而有效地改进了产品的制造质量。

1 模拟缸盖工艺介绍

由内部摩擦造成的机械损失要占发动机功率损失的80%左右,而在摩擦损失中,运动副摩擦又是最主要的来源。进一步的研究还发现,在多组运动副中,“缸孔-活塞环”是其中影响最大的一组,约占汽油发动机摩擦损失的30%~40%[1],因此,尽量降低其在工作中的摩擦损失,是提高发动机燃油效率,实现节能减排目标的有效途径。

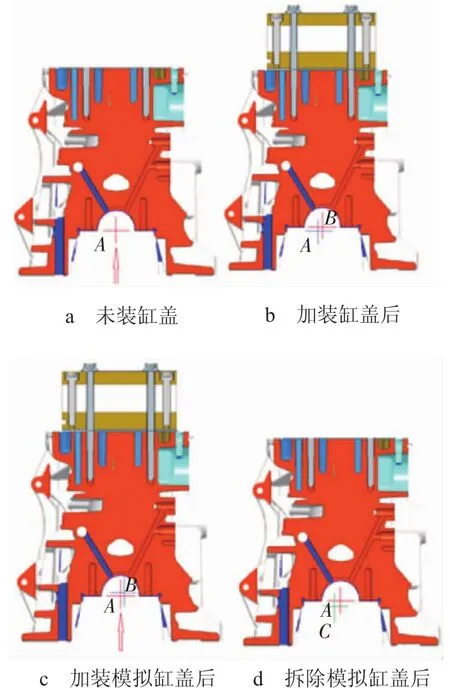

在发动机装配线中,由于受到来自缸盖螺栓较大的轴向力影响,实际装配缸盖后,缸体中的缸孔将会产生较大的变形,此外各曲轴孔同轴度也会有所变化,这样就破坏了原缸孔与活塞间的配合,引起缸孔与活塞间的摩擦力增大,导致较高的漏气量和机油损耗,这将直接影响发动机的性能和寿命。此外,为了适应较高性能和更好的减排效果的设计要求,发动机缸盖螺栓的轴向力出现了越来越大的趋势。为此,在缸体精加工前,文章先装配一个硬化的工艺缸盖(又称“模拟缸盖”)后,如图1所示,再进行缸孔的精加工、超精加工,目的是有效减小整机装配后的缸孔变形量。这种装配了模拟缸盖后再进行加工,以有效地改进产品制造质量的技术[2]称为工艺缸盖技术或模拟缸盖工艺。

图1 安装模拟缸盖的发动机缸体总成

图2示出模拟缸盖的工艺原理。在安装了模拟缸盖的情况下,按产品性能所需的参数要求加工缸孔,在拆除模拟缸盖后,缸孔会出现变形,但在总装线装配真实缸盖后,缸孔又恢复到模拟缸盖拧紧时的应力状态,从而保证了装配后的各项精度。以曲轴孔圆心的偏移为例(缸孔变形的修正原理相同),如图2所示。在图2a中,A点表示在没有安装真实缸盖时的缸体曲轴孔圆心位置;图2b反映了在安装缸盖后,曲轴圆心位置从A点转移到B点;图2c表示,为了确保此时曲轴圆心位置仍然在未安装缸盖时的A点处,加装一个模拟缸盖,然后如图2d所示,对加装了模拟缸盖引起的圆心向相反位置的变化进行补偿,补偿到C点,也就是原来的A点即可,因为AB=AC,大小相等,方向相反。

图2 模拟缸盖工艺原理

通过对装配了真实缸盖和模拟缸盖后缸孔变形量的分析发现:装配模拟缸盖与装配真实缸盖后的缸孔变形趋势相似度很高,所引起的变形量差异较小。因此,可以采用模拟缸盖代替真实缸盖进行缸孔的精加工、超精加工。

2 模拟缸盖工艺实施前提及螺栓验证

以轻量化发动机的铝缸体为例,在推行模拟缸盖工艺的生产线上,需增加缸体预清洗、模拟缸盖装配、模拟缸盖拆卸、模拟缸盖清洗及缸盖螺栓清洁5个工位。

2.1 实施前提

缸体受到缸盖所施加的压力后,将会引起缸孔的较大形变及各曲轴孔同轴度的变化,而缸体所受到的载荷本质上就是缸盖螺栓在拧紧后的轴向力。所以,新技术实际上就是先通过模拟缸盖装置来模拟发动机真实的装机状态,再进行缸孔的珩磨。而为了实现装机后缸孔及其他关键部位变形量减少的目的,所选用的工艺缸盖螺栓必须满足2个条件。

1)在工艺缸盖螺栓拧紧后所产生的轴向力应与实际装机产品的缸盖螺栓的轴向力相同,只有如此,才能减小实际装配后缸体有关部位,尤其是缸孔的变形。

2)工艺缸盖螺栓需能多次重复使用,为此,工艺缸盖螺栓首先需确保在弹性区域内工作,以避免在多次使用后出现塑性变形的现象。其次,在制定螺栓拧紧工艺时,必须采用转角法进行分步拧紧,这样才能使轴向力较可靠地保持一致[3]。

2.2 螺栓验证

相对而言,轻量化的小排量铝缸体发动机工艺缸盖螺栓的验证,因能直接在生产中进行,故会简单些。

在模拟缸盖装配工位,缸体通过辊道进入举升工位实现缸体定位,机械手抓取模拟缸盖检查定位销是否损坏,若无损坏则安装落位在缸体上平面;螺栓自动上料机构将10根螺栓准确插入模拟缸盖螺栓孔内;之后缸体回到辊道上并输送到装配拧紧工位。模拟缸盖装配工位的功能是通过工艺缸盖螺栓,把模拟缸盖与缸体结合在一起。从技术角度,需要保证螺栓的转矩和角度都处于规定的技术范围内,对工艺缸盖螺栓的验证也就是在这道工序中完成的。拧紧枪是按照设定的拧紧程序和相关参数,完成螺栓自动拧紧,若合格则放行,不合格则自动拧松全部螺栓后,由不合格辊道退出后并报警。再由操作工检查异常螺栓和螺纹孔,判断是否可以更换螺栓后返工或直接报废。在拧紧工位,每个缸体10根螺栓的最终转矩将被储存,并记录是否进行了二次拧紧。一些必要信息,如是否拧紧合格还需写入缸体的数据芯片。利用这些信息,当缸盖螺栓安装异常时,就可追溯(了解)模拟缸盖是否处于正常状态。此外,为保证产品的稳定性,还需严格控制螺栓拧紧次数。

在工艺缸盖螺栓选用上存在2种情况:1)选择真实产品的缸盖螺栓作为工艺缸盖螺栓来使用,这种情况主要出现在轻量化中小排量铝合金汽油发动机上;2)相比用于真实产品的缸盖螺栓,工艺螺栓应选用性能等级更高的螺栓以胜任这项任务,此类情况多用于铸铁缸体的中等排量发动机,如在柴油机上就用得较为普遍。说到底,都要以能满足模拟缸盖工艺的需要为前提。

3 注意事项

3.1 缸体

关于何时进行缸体与模拟缸盖的安装操作,主要还是取决于不同发动机铝缸体的变形量以及设备的性能。一般来说,只有专机或造价较高的加工中心才能对带有模拟缸盖的缸体进行加工。另外,鉴于铝合金缸体安装缸盖后,会对曲轴孔的同轴度带来较大影响,因此多数情况下,会采用先安装模拟缸盖再进行缸孔、曲轴孔精加工的方法。

3.2 模拟缸盖

为保证有相似的变形量,在选择模拟缸盖的材料时,应尽可能与实际缸盖相同,其两端还需设计有定位孔,以便于机械手抓取。模拟缸盖一般与模拟垫片配合使用,而后者使用寿命有限,故需对使用次数进行统计。解决方案是在其一侧安装数据芯片,在每次安装时,设备记录下缸盖编号以及其垫片的使用次数,并与设定的耐用度进行对比,以及时提醒操作工检查和更换垫片。为便于实现快速准确安装,缸体上平面设计有定位孔,与模拟缸盖设计的定位销相对应,定位销可用以固定模拟缸盖垫片。安装前需检测定位销是否异常,避免造成缸体上平面的压伤。带着模拟缸盖的缸体,在对其缸孔和曲轴孔加工后,才可拆卸掉模拟缸盖。而它一经拆卸,即进入清洗工序,经过冲洗吹干后,再循环流至模拟缸盖安装工位。

3.3 缸盖螺栓

对轻量化的铝缸体发动机而言,把模拟缸盖或真实缸盖与缸体连接在一起的是同一种螺栓,且它们的长度也相同,故2种缸盖的厚度也保持一致。而在安装模拟缸盖时,还必须监控螺栓的转矩,以避免使螺栓进入拉伸屈服区间。而在模拟缸盖拆卸后,缸盖螺栓上还残留少量乳化液及一些从螺纹孔带出的铝屑,因此需对缸盖螺栓进行清洁,确保螺纹无铝屑杂质、不带毛刺,即符合装配缸盖时对螺栓的要求。经清洗后的螺栓被摆放在料盒中,并运送至缸盖装配工位。安装标准缸盖时,回用螺栓也同样应按企业确定的规范进行拧紧操作。缸盖螺栓在拧紧时如出现转矩异常[4],需及时查看对应螺栓及螺纹孔有无异常,并将拧紧异常的螺栓报废。相比之下,采用铸铁缸体的内燃机需要面对和解决的问题会更多一些。

4 模拟缸盖工艺的有效性验证

4.1 轻量化小排量发动机

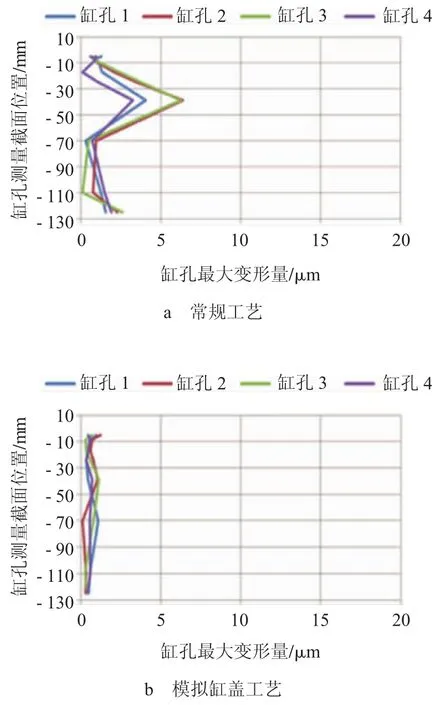

为了验证模拟缸盖工艺的效果,对高性能的轻量化发动机铝合金缸体的缸孔进行了相应测试,测试结果,如图3所示。

图3 小排量发动机铝合金缸体缸孔变形量测试结果

执行常规工艺时,在安装标准缸盖之前,需要先完成对铝缸体4个缸孔的珩磨,再在缸体上安装标准缸盖,并对4个缸孔的多个截面进行变形量检测。从图3a可清楚地看出,实测结果都偏大,其中的缸孔2发生超差(>5 μm)。

执行模拟缸盖工艺时,按照缸盖螺栓要求的拧紧转矩,在缸体上装配模拟缸盖,并在对4个缸孔进行珩磨加工后,再拆除模拟缸盖;将缸盖安装到缸体上,测量缸孔多个截面上的变形量。从图3b可以看出,相比采取常规的加工工艺,缸孔变形量已大大改善。

试验结果表明,缸体在还未装配模拟缸盖时,经过珩磨后其缸孔尺寸虽然基本上都处于合格范围,但一旦安装缸盖后极易发生超差,从而难以满足技术要求。而采用模拟缸盖工艺,即先安装模拟缸盖再进行缸孔、曲轴孔的精加工(珩磨),将大大改善缸孔的制造精度。

只是需注意一点,为保护铝合金缸体螺纹结构,并避免工艺缸盖螺栓进入屈服区域,在拧紧螺栓时,形成转矩的回转角度需要减少90°。从图3b可看到,虽然在安装了标准缸盖后仍有一些轻微形变,但完全能满足小于5 μm的技术要求。

4.2 中等排量铸铁缸体内燃机

以某中等排量铸铁缸体柴油机为例,所采取的试验方法与轻量化汽油发动机相似,只是在选择的内容上有些不同[5]。表1和表2分别示出2种工艺的铸铁缸体柴油机缸孔变形量。

表1 铸铁缸体柴油机缸孔变形量(常规工艺) μm

表2 铸铁缸体柴油机缸孔变形量(模拟缸盖工艺) μm

在表1和表2中,1~4缸数列并非是指缸孔的多个截面,傅里叶阶次对应于工件的某种加工状态,如“6阶次”就意味着,此时的缸盖已按照拧紧规范与缸体装配完毕,测量结果的性质与图3相同。而2~5阶次则对应于某道工序完成后的状态,故它们所允许的偏差(限值)是不同的。按照常规工艺生产的标准产品缸孔变形量,如表1所示;执行模拟缸盖工艺,按照60 N·m+140°+90°的拧紧规范,通过工艺螺栓将其装配在缸体上,重复上述测量步骤得到的缸孔变形量,如表2所示。

从表1和表2的对比结果可以看出,采用模拟缸盖与缸体拧紧后再进行珩磨的新技术后,缸体在完成产品装配后,缸孔变形量得到了明显改善,同样也能很好地满足技术要求。

5 结语

模拟缸盖工艺作为一种有效提高发动机制造质量及性能的新技术,可适用于不同类型的发动机,只是在执行时,实施的具体方案有所不同。文章主要以小排量轻量化铝合金缸体汽油机为例,对原有制造工艺进行了适当调整,并在确保工艺缸盖螺栓符合技术要求的前提下,对所实行模拟缸盖工艺与常规制造工艺后缸孔变形量的测量结果进行了对比。因为模拟缸盖技术解决了缸体、缸盖在装配时所出现的缸孔变形量偏大这一工艺难题,并能以较小的改造代价有效提高产品的制造精度和装配质量,且具有很好的通用性和适应性,故该加工技术在动力总成领域具有良好的推广价值。