天然气发动机水套结构的优化分析

2022-08-16魏威吕锋曾丽丽叶洁张小姣谢夏琳

魏威,吕锋,曾丽丽,叶洁,张小姣,谢夏琳

(广西玉柴机器股份有限公司,广西 玉林 537005)

0 前言

满足国六排放标准的某款6缸天然气发动机采用当量燃烧技术路线后,由于天然气燃烧温度较高,导致存在缸内热负荷过大,缸盖存在冷却不足、底板开裂等风险。为确保发动机能正常工作,对发动机缸盖水套的散热能力提出了更高要求[1]。本文该天然气发动机为研究对象,通过优化缸盖水套结构,提高了水套的散热能力,降低了缸盖底板最高温度和热应力,增加了缸盖低周疲劳寿命,提升了缸盖的可靠性[2-4]。

对发动机缸盖水套结构进行优化的仿真分析包含以下3方面内容:① 通过AVL-FIRE软件对水套冷却系统进行三维仿真分析,评价水套关键区域的水流流速和换热系数;② 在保持气体侧热边界条件不变的情况下,将水套侧和气体侧的热边界映射到有限元面网格上;③ 通过ABAQUS软件对缸盖进行耦合计算,在耦合计算中应考虑冷却液沸腾换热因素。通过仿真分析,最终获得缸盖温度场、热应力和低周疲劳寿命循环次数。此外,还对水套结构优化后缸盖的可靠性进行了试验验证。

1 计算模型及边界条件

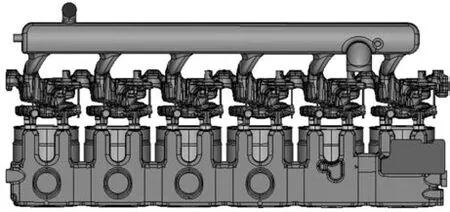

本文以某款6缸天然气发动机为研究对象,发动机水套模型如图1所示,其结构包括进水总管、缸体水套、缸垫上水孔及缸盖水套等部件。水套为直通式结构,冷却水流经进水总管进入缸盖上层,再由缸盖上层向下流到缸盖下层,并继续向下流入缸体水套。在水套的计算流体动力学(CFD)仿真计算中,根据经验,采用了假定的壁面温度场,出口水流压力为给定压力,缸盖和缸体的壁面温度分别设定为其壁面的平均温度,计算初始值均按照给定的零初场设置,计算流体为50%冷却水与50%添加剂的混合物。

图1 发动机水套结构模型

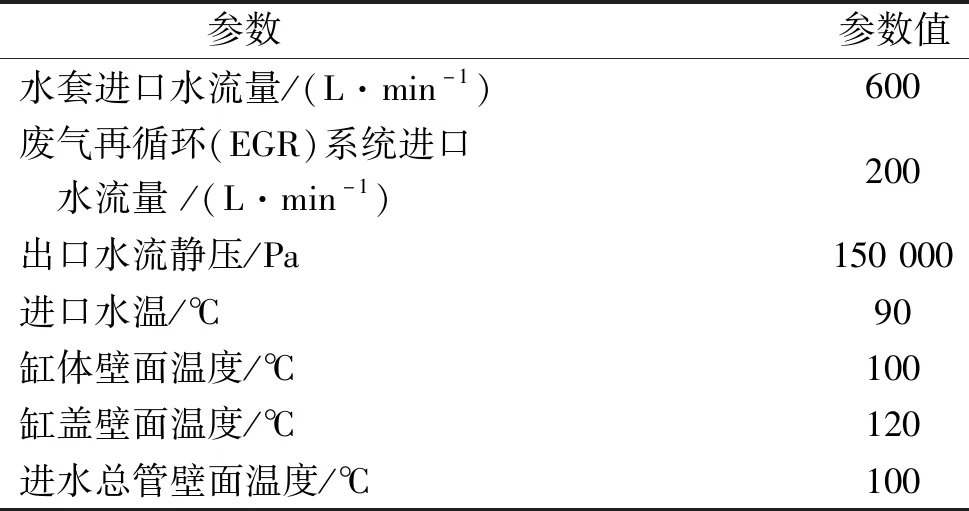

缸盖水套结构的优化模型如图2所示。水套结构优化的具体工作包括:① 优化缸盖上下层之间的中隔板形状,将隔板形状改为倾斜角度更大的漏斗型结构,减小中隔板通道截面面积;② 降低鼻梁区水套高度,减小鼻梁区通道截面面积;③ 将排气鼻梁区下沉1 mm,减小底板厚度。假设水套仿真计算的工况点为发动机标定点,水套流场仿真计算的边界条件见表1。

图2 优化前后水套模型方案

表1 水套仿真计算的边界条件

2 计算结果及分析

2.1 水套阻力和水量均匀性

流经发动机各缸缸垫孔的水量相对于平均值的偏差率如图3所示。原方案和新方案的水量均匀性都较好,最大偏差分别为-5.8%和6.8%。

图3 发动机各缸水量偏差

缸盖水套结构中各部件总压阻力值如图4所示。2种方案的水套阻力都较小,原方案的水套总压阻力为34.9 kPa,新方案的水套总压阻力为40.5 kPa。与原方案相比,新方案总压阻力增加的部分主要是缸盖阻力,二者相差约5.5 kPa。

图4 水套各部件总压阻力

2.2 缸体水套水流流动分析

缸体水套水流速度云图如图5所示。2种方案均显示,缸体水套内水流速度差别不大,但由于缸套为分层结构设计,因此在缸套顶部的水流流速较快。

图5 缸体水套水流速度云图

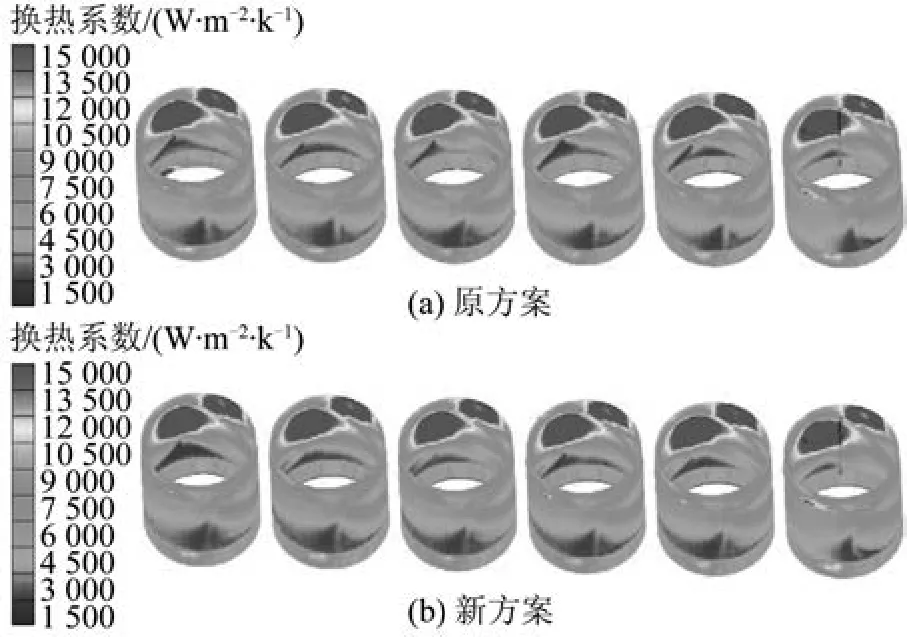

缸套水套对流换热系数云图如图6所示。2种方案的缸套顶部对流换热系数值均较高,其值均为9 200 W/(m2·K)左右。

图6 缸套水套对流换热系数云图

2.3 缸盖水套水流流动分析

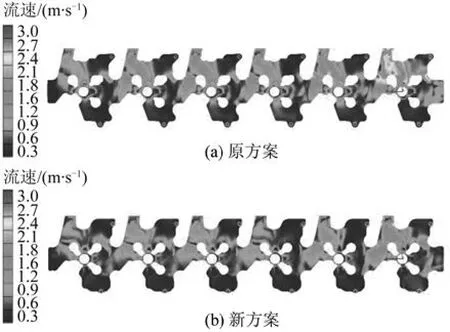

缸盖下层水套水流速度云图如图7所示。新方案中,缸盖下层鼻梁区和火花塞套周边的水流流速明显高于原方案。第6缸缸盖鼻梁区剖面水流速度云图如图8所示。与原方案相比,新方案中缸盖鼻梁区的水流流速集中在火花塞套周边,水流向下冲击的速度较快,从而使得鼻梁区底部的水流流速也更快。

图7 缸盖下层水套水流速度云图(仰视图)

图8 第6缸鼻梁区水套剖面水流速度云图(侧视图)

第6缸鼻梁区对流换热系数对比如图9所示。新方案中,各缸鼻梁区对流换热系数均比原方案提高了3 000~5 000 W/(m2·K)。缸盖下层水套对流换热系数云图如图10所示。相较于原方案,新方案中的各缸鼻梁区对流换热系数有了显著提升。缸盖下层湍流动能云图如图11所示。在新方案中,更多的水流流向水套底部,使流动损失转换为湍流动能,提升了鼻梁区底部的对流换热系数。缸盖上层水套水流速度云图如图12所示。2种方案在排气道上方的水流流速较为均匀。

图9 第6缸鼻梁区对流换热系数对比

图10 缸盖下层水套对流换热系数云图(仰视图)

图11 缸盖下层水套湍流动能云图(仰视图)

图12 缸盖上层水套水流速度云图(仰视图)

2.4 缸盖温度场对比

缸盖固体侧壁面温度场如图13所示。与原方案相比,新方案中缸盖底板最高温度降低了约25 ℃。缸盖热应力分布图如图14所示。与原方案相比,新方案在缸盖相同位置的最大应力降低了25~35 MPa。

图13 缸盖固体侧壁面温度场

图14 缸盖热应力分布图

2种方案的缸盖低周疲劳寿命对比如图15所示。原方案的缸盖最小低周疲劳循环次数为6 345次,新方案中缸盖最小低周疲劳循环次数为8 798次,缸盖低周疲劳寿命有了明显增加。

图15 缸盖低周疲劳寿命对比

综上所述,新方案显著降低了缸盖关键区域的壁面温度,有利于降低缸盖热应力,进而提高了缸盖低周疲劳寿命,提升了缸盖的可靠性。

3 试验验证

各缸缸盖底板最高温度如图16所示。与原方案相比,新方案中各缸缸盖底板最高温度值降低了16~41 ℃。试验结果表明,新方案的降温效果明显。

图16 各缸缸盖底板最高温度对比

4 结论

针对某款天然气发动机热负荷过高,缸盖存在开裂风险的问题,通过优化缸盖水套结构,并对优化后的缸盖水套结构进行仿真分析和试验,得到以下结论。

(1)采用CFD方法对水套进行了仿真计算,比较了两种方案的水套关键区域水流流速和换热系数。在新方案中,缸盖鼻梁区水套底部的水流流速和对流换热系数均有显著提升,主要表现为:优化缸盖水套结构后,更多的水流流动冲向水套底部,使更大的流动损失转换为湍流动能,从而提升了鼻梁区底部的冷却水对流换热效率。

(2)采用CFD-FEA流固耦合方法计算缸盖,比较2种方案的缸盖温度场、热应力分布和低周疲劳寿命。新方案的缸盖水套侧和固体侧最高温度均有显著降低,热应力明显下降,低周疲劳寿命大幅增加,缸盖的可靠性得到了提升。

(3)采用缸盖温度场进行了试验验证,比较2种方案中各缸缸盖底板的最高温度值。与原方案相比,新方案的各缸缸盖底板最高温度值降低了16~41 ℃,证实新方案能显著降低缸盖最高温度。