复合材料短梁剪切试片尺寸对试验结果影响分析

2018-05-09孙启星刘慧慧朱照阳孙英超朱利媛

孙启星,刘慧慧,朱照阳,孙英超,朱利媛

(航空工业洪都,江西南昌 330024)

0 引言

复合材料由于设计性强在航空航天领域得到了广泛的应用,获得准确的复合材料力学性能是进行可靠设计的前提。目前复合材料拉伸、压缩、面内剪切强度测试方法已经比较成熟,可以获得比较精准的结果,而面外剪切强度由于其受力特点,近些年学者推荐采用V型缺口梁方法测试,但是采用该方法测试对试片要求较高,尤其是面外层间剪切强度,试片厚度较大、平面尺寸相对较小、制作困难,所以目前仍有许多单位采用短梁剪切强度来表征面外层间剪切强度[1-2]。

短梁剪切试验(ASTM 2344)[3]给出了试验试片宽度、厚度和跨度推荐值,但是试验单位会根据各自实际情况生产试片,按标准要求进行缩放。采用不同厚度试片得到的短梁剪切强度会有一定的差异[4],本文采用有限元法建立短梁剪切模型,采用Hashin准则模拟复合材料层板损伤、采用内聚力模型模拟复合材料层间破坏[5-6]。通过建立不同厚度试片模型,分析试片厚度对RTM成型平纹编织复合材料短梁剪切强度值影响,以此为设计取值参考。

1 试验方法及结果

短梁剪切试验(ASTM 2344)试验加载方式见图1。试片厚度和长度按以下几何尺寸:

试样长度l=厚度t×6

试样宽度b=厚度t×2.0

跨距d=厚度t×4.0

短梁剪切强度σ=0.75×p/b/t

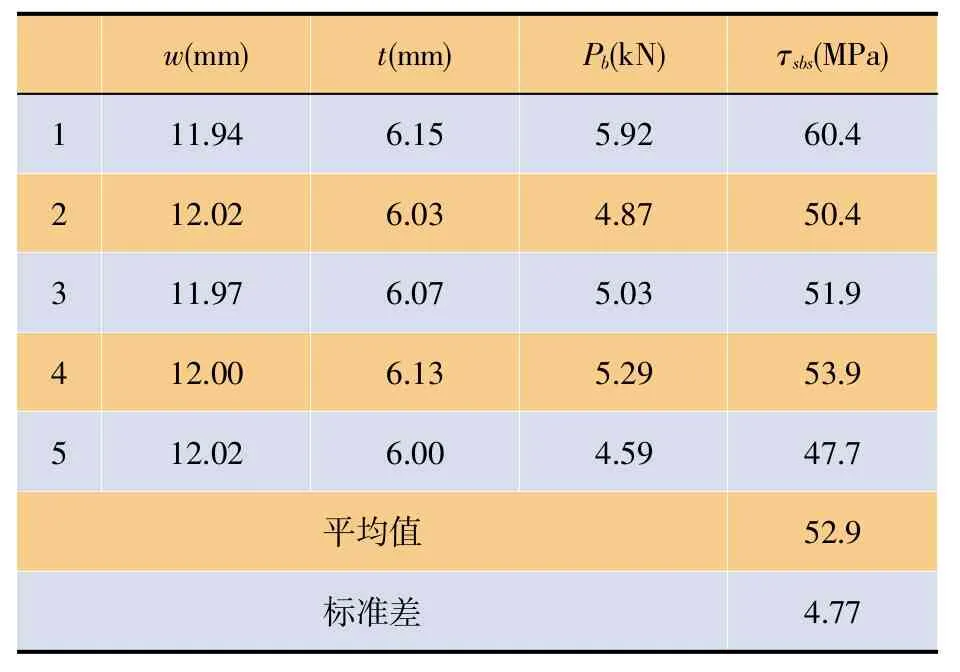

对RTM成型平纹编织复合材料进行了两次短梁剪切强度试验,试验结果见表1、表2。其中表1为名义厚度2.7mm试板结果,表2为名义厚度为6.05mm结构本体切片结果。两次试验短梁剪切强度平均值分别为76.6MPa和52.9MPa,相差30.9%。两者差异主要原因如下:一、单独试片和结构本体结果差异;二、试片厚度差异,两个试片厚度相差一半,对结果会造成一定差异。对原因二开展分析。

图1 复合材料剪切试验加载

表1 名义厚度2.7mm短梁剪切试验结果

表2 名义厚度6.05mm短梁剪切试验结果

2 结构模型

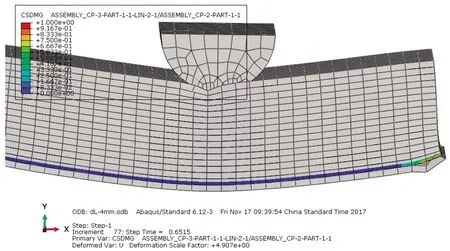

采用三维连续壳单元逐层建立试样模型见图2,各层之间建立界面元接触、模拟界面损伤失效。分别对 等 效 厚 度 2.7mm、6.0mm、3.8mm、4.7mm、5.4mm、5.85mm试件分析,试件宽度和跨度按比例取值。

图2 有限元模型

2.1 层合板失效准则

其中XT为纤维方向拉伸强度、XC为纤维方向压缩强度、YT为横向拉伸强度、YC为横向压缩强度、SL为纵向剪切强度、ST为横向剪切强度,α剪切应力对纤维方向应力影响因子,σ11、σ22、σ33为三向应力。

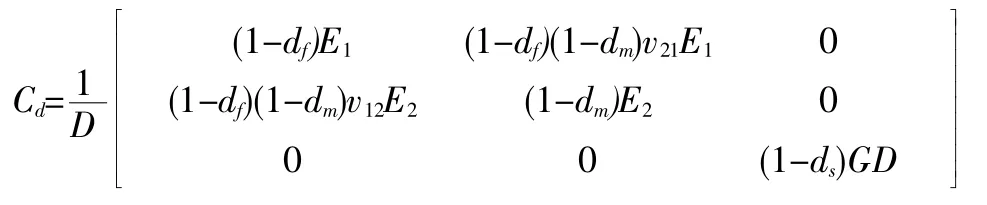

复合材料单层损伤后失效刚度衰减,衰减后σ=Cdε,

其中D=1-(1-df)(1-dm)ν12ν12

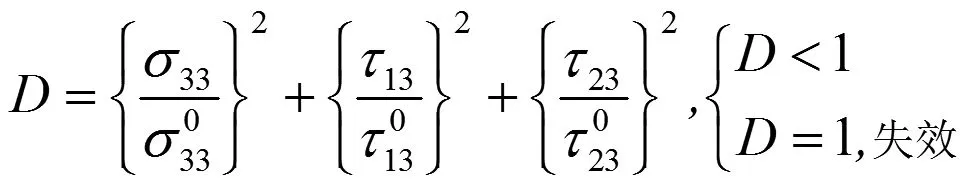

2.2 界面失效准则

层间损伤起始采用二次名义应力准则,

其中:σ33为层间正应力,τ13与τ23为层间剪应力,分别为对应的最大值(强度参数)。1、2、3 分别表示层合板的三个材料主方向

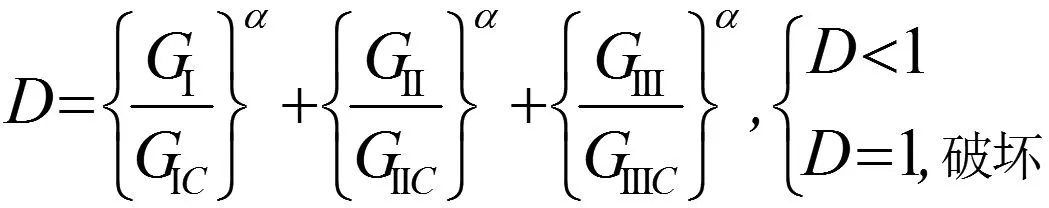

破坏采用能量释放率准则,

其中,GIC,GIIC,GIIIC分别为张开与剪切型破坏模式下的临界应变能释放率。

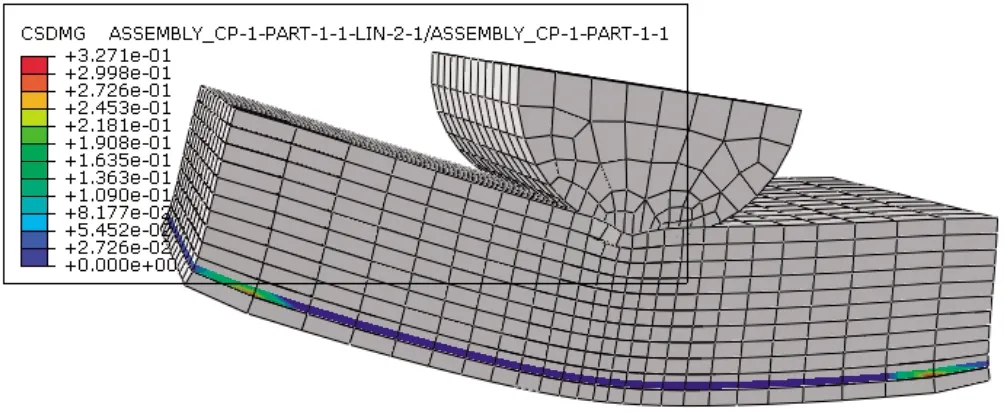

单元屈服后材料的弹性模量衰减为:

其中E0,μ0为没有屈服时材料的杨氏模量及剪切模量。

3 理论分析

3.1 理论与试验对比分析

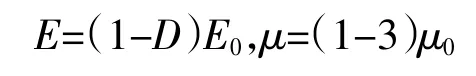

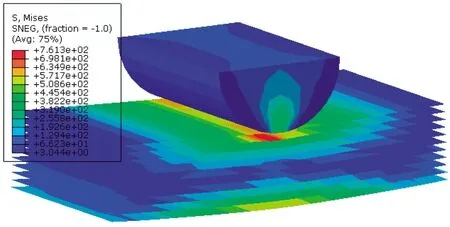

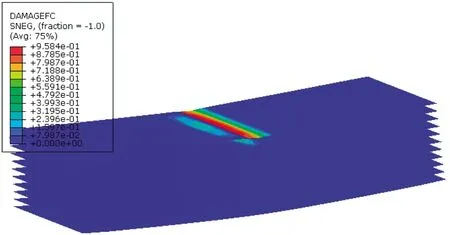

对名义厚度为2.7mm的试板(试板1)进行分析,复合材料最大应力761MPa(图3),为压头与试板接触位置,该位置压缩失效系数为0.958(图4),试板未破坏。试板第一层界面失效系数为1、局部破坏,在压头与试板挤压位置附近(图5);试板最后一层界面开始损伤,失效系数为0.327(图6)。

图3 试板1计算应力

图4 试板1复合材料压缩失效系数

图5 试板1第一层界面失效系数

图6 试板1最后一层失效系数

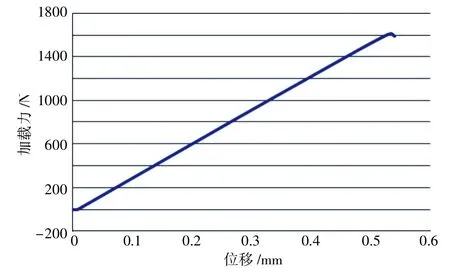

由图7所示,试片在加载过程中载荷线性增加,随着界面层失效,结构承载能力下降,在位移0.533mm时载荷最大,为1.618kN,随后结构承载能力逐渐下降。试验最大破坏值1.71kN,最小值1.52kN,平均值1.675kN,理论与试验平均值相差3.4%,说明计算所选取参数可用,以此参数对名义厚度6.05mm试板进行分析,试板含两层玻璃布,分析时按5.85mm分析,在位移0.388mm时载荷最大,为4.38kN;试验最大值为5.92kN,最小值4.59kN,平均值5.14kN,理论与试验平均值差14.7%。其中未考虑两层玻璃布有一定的影响,但是主要因素是厚板与薄板破坏模式的差异,两者所换算的剪切强度不对等。

图7 试板1加载力随位移曲线

3.2 厚度影响对比分析

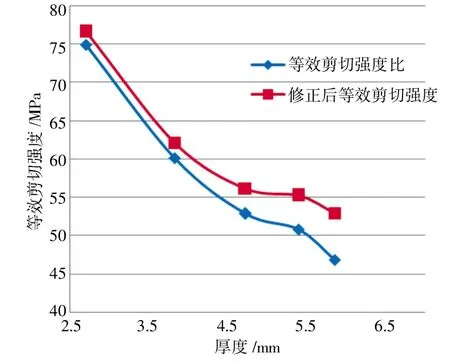

对厚度 2.7mm、6.0mm、3.8mm、4.7mm、5.4mm、5.85mm的试件进行分析,加载力随位移曲线见图8。随着试件厚度的增加,试件承载能力逐渐增大,但是等效剪切强度逐渐变小。厚度2.7mm到厚度3.8mm变化较大,降低19%,厚度3.7mm试件破坏模式见图5,为试板第一层界面失效,其他界面层损伤;厚度3.8mm试板为最后一层界面失效(包括之后的厚度),即厚度从2.7mm到3.8mm开始短梁剪切试板失效模式开始发生变化(图9),因而造成了其等效剪切强度的变化。因此,在试验的时候,采用不同厚度的试板进行试验所得到的层间剪切强度会有较大的差异。

试片厚度取值2.7mm理论计算与试验值接近时,5.8mm理论计算结果要小于试验结果14.7%,差别较大,这是由于两种试件破坏模式不同,由2.7mm获得的试验结果不能用于其它厚度试样的分析。由图10可见,在厚度4.5mm以后短梁剪切强度趋于稳定,5.4mm到5.8mm剪切强度理论计算剪切强度继续下降。可根据试验与理论误差对计算结果进行修正。理论计算值等效层间剪切强度见表3。

建议试验件厚度不小于5mm,手册建议值为6mm,因此建议试验件厚度为5-6mm,以保证试验获得的剪切值可靠性。

图8 不同厚度加载位移-力曲线对比

表3 理论计算值等效层间剪切强度(mm)

4 结论

通过对RTM成型平纹编织复合材料不同厚度短梁剪切试样理论及试验分析,获得以下结论:

1)短梁剪切试件随板厚增加,等效剪切强度降低;

图9 厚度3.8mm试板界面失效

图10 理论等效剪切强度随试件厚度变化

2)不同厚度试板获得的短梁剪切强度由于破坏模式不同、数值不同,短梁剪切强度与层间剪切强度量级相当,但是短梁剪切强度无法准确表征层间剪切强度;

3)如试验条件不具备,须用短梁剪切强度表征层间剪切强度,建议试板厚度不小于5mm。

[1]刘卓峰,肖加余、曾竟成,江大志;多轴向织物层合板层间剪切强度有限元分析与实验研究;国防科技大学学报;2010、Vol.32 NO.3

[2]赵昆,余修华,侯晓等;一种测试C/C扩展段层间剪切强度的改进三点短梁剪切法;航空制造技术;2014、No.15.

[3]ASTM D2344:Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials adn Their Laminates[s].

[4]梁恒亮,陈静,任远春;铺层参数对层间剪切强度的影响;航空制造技术;2014,15.

[5]Ronald Krueger、Pierre J.Mingue.Analysis of Composite Panel-Stiffener Debonding Using a Shell/3D Modeling Technique[R].NASA CR-214299,2006.

[6]赵群,丁运亮,金海波;基于压弯刚度匹配论则的复合材料加筋板结构优化设计,南京航空航天大学学报,2010、Vol.42 NO.3.