催化裂化装置再生立管输送催化剂不畅的原因分析

2018-05-07齐宏伟王丽婧史新云

彭 威,王 进,齐宏伟,王丽婧,史新云

(1.中国石油克拉玛依石化公司,新疆 克拉玛依 834003;2.中国石油新疆油田公司储运公司)

2002年装置开始出现再生滑阀压降低、反应温度波动等问题。再生滑阀压降低不利于两器的安全平稳运行,两器压力波动较大时会造成油气互窜,有爆炸风险;反应温度波动较大不利于重质原料组分的雾化,没有得到充分雾化的油滴会吸附于反应器内设备表面生成焦炭,不利于装置长周期运行。2014年11月装置由于反应器沉降器焦块脱落堵塞待生滑阀通道,造成装置停车检修15天,严重地影响了装置的加工负荷。本文主要讨论影响FCC装置再生斜管流化的因素,对FCC再生立管输送催化剂不畅的原因进行分析,以提出相应的解决方法。

1 再生工艺和再生立管结构

1.1 再生工艺中的立管操作

图1 带烧焦罐的两段再生工艺

再生立管输送催化剂的操作对于保证提升管反应器的操作和轻油产品的收率至关重要,一方面是提供油气反应需要的活性催化剂,另一方面是维持提升管内的反应温度[1-2]。但是,再生立管的稳定操作受到多种因素的影响,如立管的几何结构、机械设计、松动风的设计、催化剂的物性等,有时难以控制,由此造成了某些催化裂化装置再生立管常常出现不同程度的输送催化剂不畅的问题[3-9]。其后果是原料油裂化反应所需的剂油比不达标或热量不足,直接影响到产品收率。此外,原料油难以保证较好的油剂接触状态,容易在提升管反应器器壁上结焦,反应温度不能维持稳定,两器催化剂料位波动幅度大,甚至造成催化剂的跑损。

1.2 再生立管结构

图2为再生立管结构和松动风位置。再生立管底部安装有再生滑阀,滑阀前的压力ps代表立管的推动力,滑阀前后的压力差Δpv=ps-po是滑阀的压降。整个再生立管由两段倾斜管和一段垂直管构成,直径800 mm。上斜管部分倾角35°,长度6.13 m;下斜管部分倾角32°,长度9.84 m,垂直管部分长度7.90 m;再生立管设置了6层松动风(如图2所示,现场标注C01~C06,C01有4个蒸汽喷嘴,C02~C06各有3个蒸汽喷嘴,共19个松动点),采用1.1 MPa、260 ℃蒸汽作松动风,采用直径2 mm的限流孔板控制松动风的流量。

2 再生立管输送催化剂不畅的特点

2.1 输送催化剂不畅的现象

再生立管输送催化剂不畅的主要特点是反应温度波动和再生立管振动,更直接的表现形式是再生立管滑阀前的推动力不足。再生滑阀开度为48%~53%时,设计推动力为80 kPa以上,而实际为15~20 kPa;再生滑阀设计压降为60~80 kPa,实际操作压降很小,有时仅为0~5 kPa。操作中提升管的反应温度波动较大,为±3 ℃以上,波动延续时间为3~6 h;两器催化剂的藏量发生不稳定的波动,达2%~5%,有时需要将再生滑阀暂时改成手动,甚至降低处理量。同时再生立管发生明显的低频机械振动,幅值达2~5 cm。这些因素直接影响了提升管反应器的操作,导致轻油产品收率和产品质量的波动,同时也严重影响了催化裂化装置的安全运行。

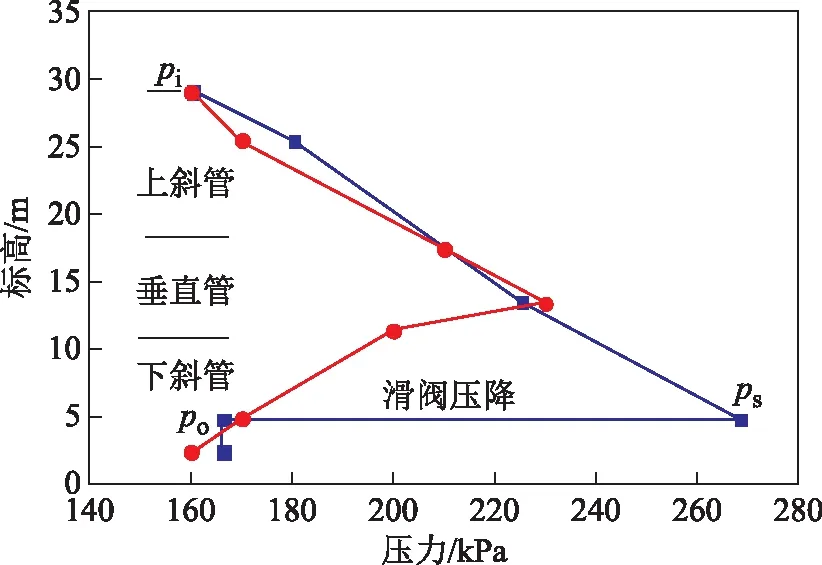

2.2 轴向压力分布

现场对再生立管的轴向压力进行测量,结果见图3。由图3可见:实际的轴向压力分布与设计压力分布差别较大,在上斜管段,实际测量压力与设计压力分布基本一致,轴向压力随标高降低逐渐上升,是负压差流动;但在垂直管的下半段,随标高降低实际测量压力开始减小,说明立管内的推动力开始减小,形成了正压差流动;在下斜管段,随标高降低压力仍然是减小的,压力沿标高降低逐渐过渡到滑阀后的压力,滑阀前后的压降很小。滑阀压降大小可表明再生立管的推动力、料封能力和滑阀调节催化剂循环量的能力。此时滑阀的开度变化对滑阀压降的调节作用很小,表明调节催化剂循环量的能力下降,甚至消失。

图3 再生立管的轴向压力分布

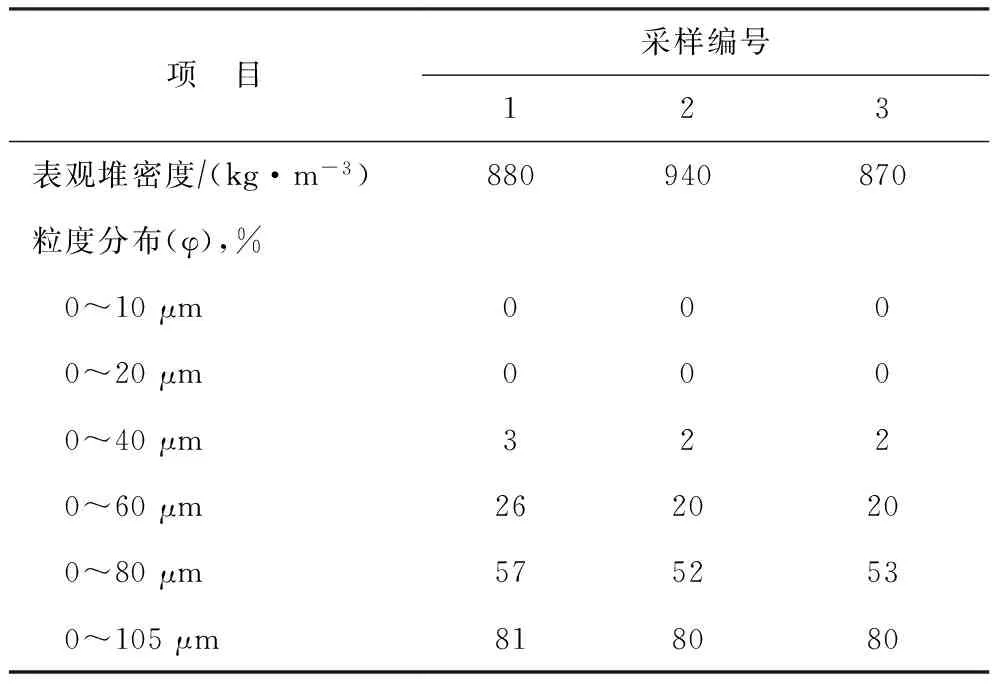

2.3 催化剂粒度分布

再生催化剂中40 μm以下细粉质量分数保持在5%~10%有助于颗粒的流化流动。对于再生立管输送催化剂的下行过程,合适的细粉含量可以加速进入口部分夹带气体的脱出,减少大气泡的形成,减小催化剂输送过程中的阻力。对现场装置使用的催化剂颗粒粒度进行测量,结果见表1。由表1可见,平衡催化剂中40 μm以下细粉的含量较低。

表1 平衡催化剂粒度分布

3 原因分析及采取的措施

3.1 基本分析

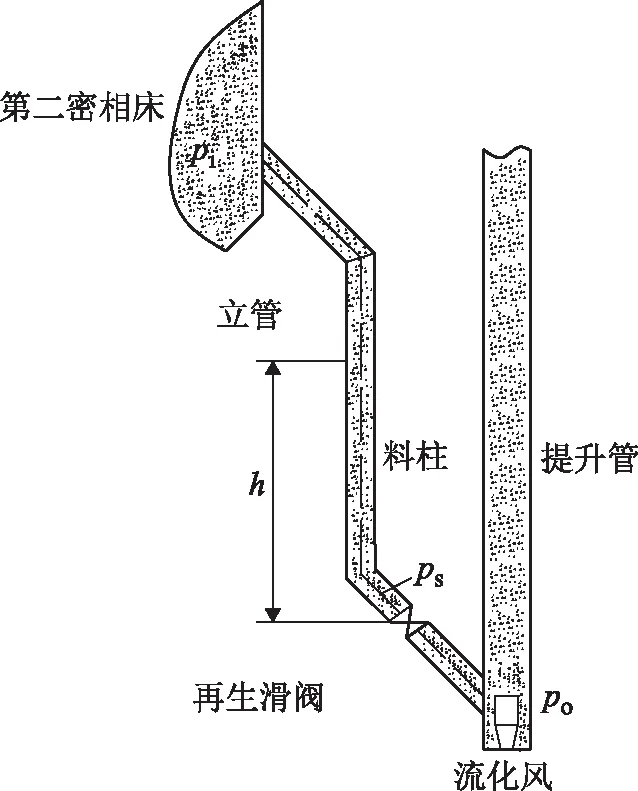

再生立管内催化剂的流动有两个特点:一是从再生器高处的低压端pi流向滑阀入口处的高压端ps,属于负压差流动;二是只让催化剂流动通过,蒸汽和油气不能逆向反窜,需要在再生立管内维持一定的料柱形成料封[10-11]。理想的料柱形式如图4所示。

图4 再生器与立管压力平衡

料柱的作用一方面是形成推动力ps,平衡负压差;另一方面是锁气排料,防止下面的油气反窜。根据图4建立立管的压力平衡关系,立管排料条件是推动力ps大于提升管入口压力po和滑阀压降之和,即:

ps=pi+Δp斜+ρsgh-Δpv-Δp摩擦>po

(1)

式中:Δpv为滑阀压降;Δp斜为两斜管段蓄压和;Δp摩擦为立管器壁摩擦损失;ρs为催化剂浓度;h为料柱高度。一般情况下斜管段蓄压与器壁摩擦损失较小,可忽略不计。上式表明增加料柱的催化剂浓度ρs和料柱高度h可以有效提高推动力ps。在实际操作过程中,料柱的流态、浓度、高度随负压差和催化剂循环流率等参数的变化可以在一定范围内自动进行调节,例如负压差增大时,料柱的催化剂浓度和高度也随之上升,这是立管输送操作的一个重要特点。在实际应用中,再生立管内催化剂的流态决定轴向压力分布和推动力的变化。而影响再生立管内催化剂流态的主要因素是立管内催化剂的浓度分布、颗粒物性和松动风的配置。图3的压力分布说明在再生立管内没有形成有效的催化剂密相料柱,因此没有静压力维持再生滑阀前的推动力。

3.2 立管内催化剂浓度分布

再生立管的入口、出口和管内的密相流动过程是影响催化剂输送的3个主要因素。第二密相床的藏量和稳定操作直接影响到再生立管入口的进料能力[12];出口的滑阀处的流态和压力决定了排料能力;中间流动过程的流态决定了催化剂的输送浓度。催化裂化装置再生器的第二密相床内再生立管、外取热器和外循环斜管3个出口相互错开120°,避免了相互之间的干扰。第二密相床内密相床层高度为5 m,保证了催化剂的藏量和再生立管入口的进料。

图3所示的再生立管轴向压力分布说明垂直管部分的催化剂颗粒形成了架桥,原因是催化剂在下行流动中不断脱气,而没有补入足够的松动风,催化剂失流化而形成填充床流动。图3的这种压力分布与罗保林等[12]的试验结果一致。根据图3再生立管上斜管和部分垂直管的轴向压力计算催化剂浓度约为480 kgm3。但在再生立管垂直部分形成了填充床流动,填充床以下部分是正压差流动,是一种稀相下落流,催化剂的颗粒浓度较低;再生立管的下斜管部分流态是分层流[13],也没有建立起有效的密相料柱,使得滑阀后的气体易于反窜进入立管。正压差部分的压力逐渐过渡到滑阀出口的压力,导致滑阀前的压力ps降低,见图3中测量压力线,滑阀前后的压力ps=po,滑阀的压降很小,失去调节颗粒流率的作用。

3.3 催化剂物性的影响

2013年10月至2017年5月先后使用了3种催化剂,分别为LRC-99B,MAC,LZR-30,此3种催化剂的平衡催化剂物化性质见表2。从表2可以看出:MAC平衡催化剂的堆密度最小;LRC-99B平衡催化剂的堆密度最大,且0~40 μm细粉含量最低;MAC与LZR-30平衡催化剂的粒度分布相当。

表2 平衡催化剂的物化性质

用反应温度变化和再生滑阀压降两个参数评价3种催化剂对流化工况的影响,结果见表3。由表3可见:使用MAC催化剂时反应温度波动幅度较小,说明采用表观堆密度较低的催化剂有利于工况的改善;使用3种催化剂时的再生滑阀压降无明显变化,说明催化剂物性对滑阀压降影响不大。

表3 催化剂评价参数

3.4 松动风的作用

再生立管上设计共有19个松动风点,然而由于操作不当,致使每次装置开工后就会出现松动点被堵塞的情况。2017年5月检查立管上有14个松动点被堵塞,仅有5个是通畅的,造成了再生立管内松动风严重不足。

设置松动风是为了补充由于压力增加压缩气体而造成的减少量和催化剂流动中的脱气量,维持催化剂的浓度不变,处于流化流态。正常流化流动时,再生立管内的催化剂浓度应维持在340~420 kgm3,催化剂浓度过高易于架桥,催化剂浓度过低则蓄压能力不足[14]。因此,合适的松动风量很重要,风量大了不仅不利于催化剂输送,还使得松动风点上部出现架桥现象,风量小了起不到松动效果,影响流化流动工况。应该对再生立管上各松动点通入风量的大小进行详细计算和定期调整。再生立管上松动风量按照上部多给、中下部少给,催化剂循环量大时多给的原则进行调节。图3的轴向压力测量结果表明再生立管的松动风量严重不足。

2017年6月在装置小修期间,用冲击钻和高压水枪将堵塞的14个松动点疏通了10个。开工后加大疏通点的松动气量,再生立管的推动力和滑阀压差明显提高。再生滑阀开度为44%~47%时,立管推动力提高至35~40 kPa,再生滑阀压降提高至20~25 kPa,反应温度波动±0.5 ℃,再生立管震动幅度减小到1~2 cm。但仍未达到原设计的要求,滑阀前仍然存在失流态化现象,准备在下次检修时彻底疏通堵塞松动点。

4 结 论

[1] 陈俊武,许友好.催化裂化工艺与工程(下册)[M].3版.北京:中国石化出版社,2015:1410-1441

[2] 董群,白树梁,刘乙兴,等.催化裂化装置再生器的研究进展[J].化学工业与工程技术,2013,34(2):1-4

[3] 唐泉.两再生器同轴布置FCC装置再生器料位控制难的原因[J].炼油技术与工程,2007,37(9):1-6

[4] 刘献玲.催化裂化装置再生立管振动原因及解决措施[J].炼油技术与工程,2001,31(8):38-39

[5] 郑从武.广石化催化裂化装置催化剂流化异常现象及其对策[J].石油炼制与化工,2005,36(6):35-38

[6] 白锐,王晓,王振卫,等.重油催化裂化装置再生器催化剂流化异常原因及对策[J].石油炼制与化工,2013,44(2):61-65

[7] 李健.催化裂化反应再生系统斜管上松动点的合理设置[J].炼油技术与工程,2003,33(9):16-18

[8] 罗勇.乔文清.再生催化剂立管流动受阻故障分析和措施[J].石油化工,2001,30(10):781-784

[9] 罗勇.改进催化裂解装置再生立管气固输送状态[J].石油炼制与化工,2002,33(1):30-32

[10] 魏耀东,刘仁桓,孙国刚,等.负压差立管内气固两相流的流态特性及分析[J].过程工程学报,2003,3(5):385-389

[11] 魏耀东,刘仁桓,孙国刚,等.负压差立管内的气固两相流[J].化工学报,2004,55(6):898-901

[12] 罗保林,宗祥荣,王中礼,等.垂直立管中催化剂流动特性的实验研究[J].过程工程学报,2005,5(2):119-124

[13] 曹晓阳,孔文文,贾梦达,等.FCC催化剂在45°斜管内下料特性的实验分析[J].石油学报(石油加工),2016,32(6):47-54

[14] 邢颖春,卢春喜.某催化裂化装置催化剂循环管线松动点的改造[J].石化技术与应用,2008,26(1):49-54