沉降器旋风分离器直连技术的工业应用

2018-05-07袁晓云李雅华武彦勇孙晓飞

袁晓云,赵 飞,李雅华,陈 晗,武彦勇,孙晓飞

(1.中国石油长庆石化公司,陕西 咸阳 712000;2.中国石油工程建设公司华东设计分公司)

1 改造内容

经计算,在沉降器旋风分离器软连接条件下,因操作波动等原因并不能完全使一级旋风分离器出口的反应油气全部进入二级旋风分离器,并在软连接接口处形成“呼吸效应”[1]。反应油气在沉降器内的平均停留时间为20~28 s,汽提油气最高停留时间为180 s。未汽化油组分与湿催化剂在沉降器内长时间停留,极易黏附在设备器壁上发生缩合生焦[2]。图1为沉降器油气流场分布示意。

图1 沉降器油气流场分布示意

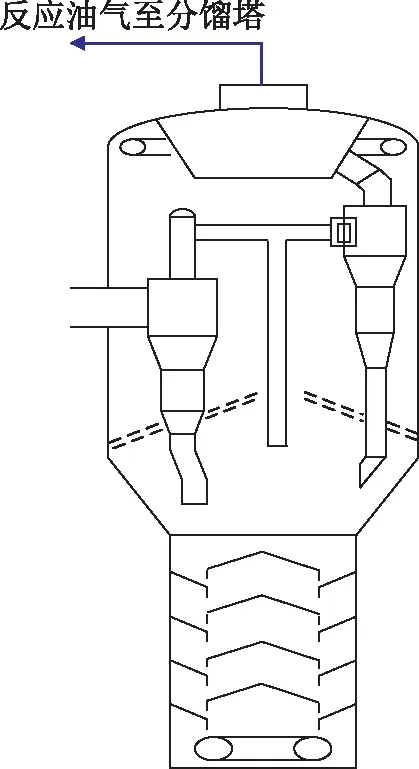

图2为改造后沉降器示意。将旋风分离器的软连接结构改为直连,避免了反应油气在软连接接口处的“呼吸效应”导致的油气外溢。沉降器稀相空间通过防焦蒸汽将逃逸的油气压在沉降器下部[3]。汽提油气通过设置在沉降器下部的导气管进入二级旋风分离器入口,避免了汽提油气在沉降器稀相空间的长时间停留,减少了油气的二次反应[4]。通过以上措施,达到消除沉降器结焦、改善产品分布和降低干气产率的目的。

图2 改造后沉降器示意

2 改造风险

在装置技术改造中,主要有3个方面的风险。一是因沉降器旋风分离器采用直连结构,提升管出口油气经旋风分离后进入集气室,集气室仅通过导气管与沉降器的空间相连,沉降器压力控制是否更加敏感,操作波动是否更容易导致沉降器跑剂是改造中最担心的问题。另外导气管位于沉降器下部,可能会因导气管的抽吸效应,将二级旋风分离器翼阀出口处的催化剂倒吸,导致油浆固含量超标和油浆管线磨损增大。三是可能使导致结焦的未汽化油直接进入分馏塔,可能会形成结焦位置转移而导致分馏塔塔底结焦,影响装置长周期运行。

3 改造后的运行状况分析

自装置改造后已持续运行14个月,在这期间经历过原料性质波动、加工量调整、低压蒸汽温度波动等,已经能完全评估装置技术改造成功与否。

3.1 沉降器基本不结焦

沉降器有4只热电偶监测温度变化,分别位于沉降器的上部和中部。技术改造前,开工初期的沉降器温度为505 ℃,与反应油气温度基本一致;随着装置运行时间的延长,4个测温点的温度呈持续下降趋势,温降幅度约为每月12~15 ℃;当温度降至320 ℃时,沉降器即开始有掉焦风险[1]。

装置改造后,开工初期的沉降器稀相温度为410 ℃,与防焦蒸汽温度一致,随着运行时间延长,4个测温点的温度与开工初期相比基本没有下降。期间也发生数次因低压蒸汽管网温度变化影响防焦蒸汽温度,其沉降器温度显示与防焦蒸汽温度波动一致,也说明沉降器基本不结焦。

3.2 沉降器催化剂不跑损

为避免沉降器催化剂跑剂,在装置开工过程中,实行先喷汽油后喷原料的方案,以此来提高旋风分离器的油气线速,而且还可实现开工时不放火炬[1]。在装置运行期间,发生两次因原料带水导致沉降器压力波动的情况,其沉降器压力波动为20 kPa,从油浆固含量监测数据看,未发生明显的催化剂跑损现象,说明旋风分离器直连改造后沉降器的抗压力波动能力较强,且沉降器催化剂不跑损。

3.3 油浆固含量合格

在日常运行过程中,离心法测得油浆固含量持续维持在3.0 gL,其固含量满足要求,说明导气管不会将沉降器旋风分离器料腿附近的催化剂倒吸入二级旋风分离器,沉降器旋风分离器效率满足运行需求。

3.4 油浆系统存在结焦问题

装置技术改造后,在运行过程中发生了分馏塔塔底结焦情况,从油浆外甩泵入口滤网处能清理出结焦物,而且油浆蒸汽发生器(E2215)也发生了管束结焦,从而导致循环量降低、分馏塔塔底温度升高等情况,最短时间仅维持半个月就必须进行E2215的切换。

为解决分馏塔塔底结焦情况,分别从优化原料性质和调整油浆阻焦剂入手,通过溶剂脱沥青装置降低催化裂化原料中的胶质含量,提高阻焦剂中清净剂和分散剂的比例,截止目前E2215已持续运行8个月。因此,沉降器旋风分离器直连改造后引起的分馏塔底结焦问题可以通过工艺及生产调整来解决。

4 油气的停留时间

4.1 汽提油气量

沉降器的旋风分离器料腿下泄的催化剂所夹带的油气量,可以通过理论夹带量来进行计算[5]。

(1)

式中:WG为催化剂夹带的油气量,kgt;MG为提升管出口处油气的平均相对分子质量;T为汽提段入口温度,K;p为汽提段入口压力,MPa;ρB为汽提段入口催化剂床层密度,kgm3;ρS为催化剂骨架密度,kgm3。

通过物料平衡计算出提升管出口油气的平均相对分子质量为75.5,代入式(1)得到夹带的油气量为6.41 kgt,通过两器热平衡计算出催化剂的循环量为1 245 th。最终得到汽提段夹带的总油气量为7 980 kgh。

4.2 油气在沉降器的停留时间

受沉降器结构影响,汽提段油气线速在汽提段料面处最高,在导气管口截面处最低,其平均线速按下式计算[5]:

(2)

式中:u为汽提段油气平均线速,ms;u1为汽提段导气管口处油气线速,ms;u2为汽提段藏量料面处油气线速,ms。

沉降器内催化剂藏量为34 t,催化剂料面距离导气管口2.26 m,即油气在沉降器的停留时间为13.56 s。导气管平均线速为15.33 ms。

5 物料平衡及产品质量

5.1 技术改造前后操作参数对比

技术改造前后均使用LVR-60R催化剂,技术改造前后的操作参数对比见表1。由表1可见,技术改造前后反应温度等未发生明显变化,但再生温度有所降低。

表1 技术改造前后的操作参数对比

5.2 技术改造前后产品分布对比

表2 技术改造前后物料平衡数据对比

随着油品质量的不断升级,减少乃至不产催化裂化柴油将是大势所趋[6]。因此,技术改造后产品分布进一步改善,经济效益提高。

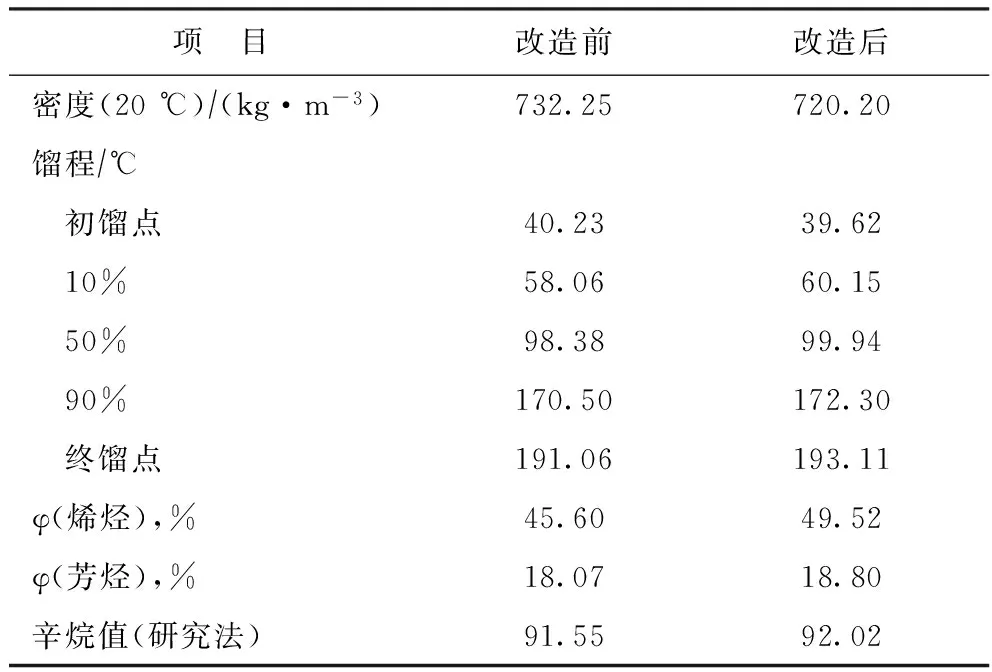

5.3 技术改造前后产品质量对比

表3为技术改造前后的稳定汽油性质对比。由表3可见,改造前后稳定汽油馏程基本保持稳定,汽油辛烷值由改造前的91.55升至改造后的92.02,提高0.47个单位,烯烃体积分数增加3.92百分点,芳烃体积分数增加0.73百分点,油气二次反应减少,烯烃饱和率降低[6],稳定汽油辛烷值提高。

表3 技术改造前后稳定汽油性质对比

表4为技术改造前后的柴油性质对比。由表4可见:技术改造后柴油质量控制良好,初馏点基本保持稳定,95%馏出温度提高约2 ℃,柴油馏程略微拓宽;受原料密度变大及反应深度提高的影响,柴油密度(20 ℃)提高5.6 kgm3。

表4 技术改造前后柴油性质对比

表5为技术改造前后的液化气组成对比。由表5可见:改造前后液化气组成基本保持稳定;因二次反应减少,氢转移反应降低[6],丙烯体积分数提高0.54百分点。

表5 技术改造前后液化气组成对比 φ,%

6 结 论

(1)沉降器旋风分离器直连的操作弹性较强,在装置开工及操作波动情况下旋风分离器系统的操作弹性较大,导气管不会导致油浆固含量增加,油浆固含量为3.0 gL。

(2)沉降器旋风分离器直连技术改造后,沉降器上部基本无油气停留,沉降器结焦问题得到解决。油气二次反应减少,汽油收率提高1.29百分点,柴油收率降低0.68百分点,轻质油收率提高0.61百分点,稳定汽油辛烷值提高0.47个单位,液化气丙烯体积分数提高0.54百分点。

[1] 袁晓云,邢海平,陈晗,等.1.4 Mta两段提升管催化沉降器结焦分析及措施[J].齐鲁石油化工,2015(3):224-227

[2] 袁晓云,赵飞,魏广春,等.溶剂脱沥青-催化裂化工艺的优化组合及其应用[J].炼油技术与工程,2011,41(5):6-9

[3] 魏治中.沉降器旋风分离器直联改造[J].炼油技术与工程,2012,42(11):41-44

[4] 胡敏,刘为民.催化裂化装置沉降器结焦与防治对策[J].炼油技术与工程,2013,43(6):26-32

[5] 曹汉昌,郝希仁,张韩.催化裂化工艺计算与技术分析[M].北京:石油工业出版社,2000:36-347

[6] 陈俊武,许友好.催化裂化工艺与工程[M].3版.北京:中国石化出版社,2015:171-222