硅橡胶泡沫复合材料的制备、性能与应用

2018-05-07夏乔琦曹承飞张国栋汤龙程

夏乔琦,李 扬,曹承飞,张国栋,汤龙程

(杭州师范大学 有机硅化学及材料技术教育部重点实验室,浙江 杭州311121)

1 前 言

硅橡胶最早由美国通用公司采用FeCl3为催化剂合成。采用白炭黑补强后的硅橡胶性能跃升到了实际应用阶段,奠定了现代硅橡胶生产技术的基础[1]。硅橡胶主链由Si-O-Si键交替连接形成,侧链上连接有机基团,属于一种半有机半无机的高分子[2]。由于特殊的骨架结构,硅橡胶具有许多独特的性能,包括良好的介电性能、耐化学性、耐紫外线和机械稳定性等。但是,硅橡胶基体的性能还需要提升,以满足人们现代社会生活的不断应用需求。

硅橡胶泡沫是由硅橡胶经过物理和化学等发泡方法得到的一种多孔材料,其保留了硅橡胶独特的物理性能的同时,也具有泡沫材料轻质、隔热、柔韧性和回弹性等优点[3]。因此,硅橡胶泡沫及其复合材料,已被广泛应用于国防军工、航空航天、交通、汽车等多个领域[4-6];同时,以聚二甲基硅氧烷(PDMS)泡沫为代表的复合材料在油水分离、传感器、生物医药等方面的应用成为近年来的研究热点[6]。考虑到硅橡胶泡沫及其复合材料突出的性能和应用需求的不断增长,对其制备、性能和应用研究的回顾和总结很有必要,但相关综述少见报道。

本文综述了近几年来国内外硅橡胶泡沫复合材料的最新研究进展和现状,重点回顾了其化学/物理制备方法,总结了力学、热学、阻燃和导电等性能现状,并介绍了硅橡胶泡沫复合材料在多个领域内的应用概况。最后,我们对硅橡胶泡沫的发展和应用前景进行了展望。

2 硅橡胶泡沫制备方法

聚合物泡沫材料制备一般是通过物理/化学发泡方法,在基体中引入特定大小和形状的泡孔,进而形成多孔泡沫材料。硅橡胶泡沫作为聚合物泡沫材料的一种,其制备的方法主要包括化学发泡、物理发泡两种方法。

2.1 化学法

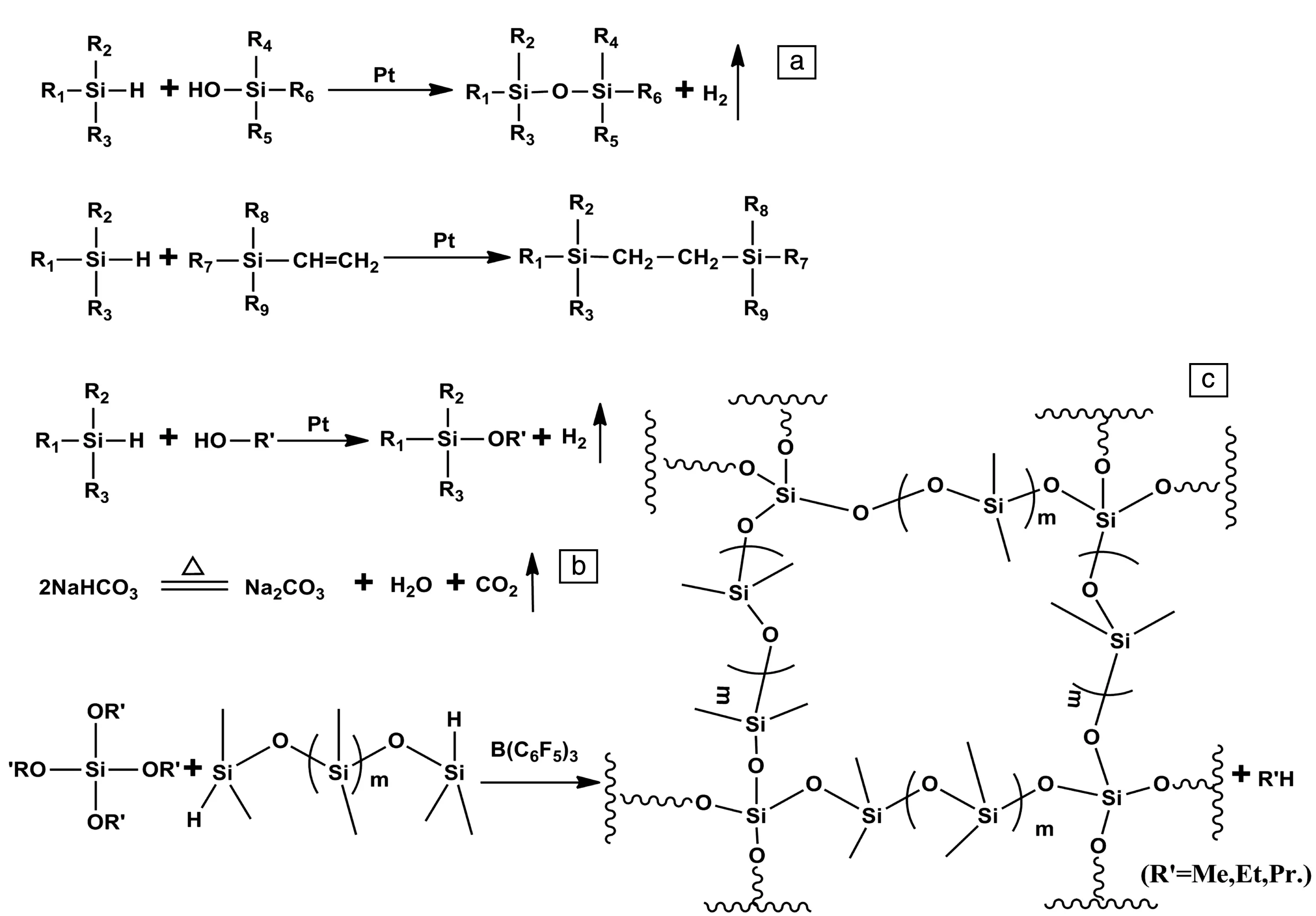

通常化学法制备硅橡胶泡沫,一种是利用硅氢缩合反应,一种是利用可以发生热分解反应的化学发泡剂,还可以采用Piers-Rubinsztajn反应。3种方法的反应式如图1所示。

图1 化学法制备硅橡胶泡沫示意图:(a)硅氢缩合发泡和加成交联反应,(b)热分解型化学发泡剂,(c)Piers-Rubinsztajn反应Fig.1 Schematic diagram of the chemical method for preparing silicone rubber foam: (a) hydrosilylation and cross-linking reaction, (b) thermal decomposition of chemical foaming agent, (c) Pierse-Rubinsztajn reaction

2.1.1 硅氢缩合发泡反应

利用硅氢加成和缩合反应,在铂系催化剂的作用下,含有Si-CH=CH2键的乙烯基硅油与含有Si-H键的含氢硅油发生交联反应,含有Si-OH键的羟基硅油与含有Si-H键的含氢硅油产生发泡气体氢气进行发泡反应,形成硅橡胶泡沫材料[7, 8]。

然而,仅通过硅油之间的硅氢加成与硅氢缩合脱氢反应制备出的硅橡胶泡沫存在孔隙率较低、泡孔均匀度较低、泡孔结构难以控制、密度较大等问题。为了进一步解决这些问题,制备出泡孔均匀且可控的轻质硅橡胶泡沫,可以向其中加入含有羟基的化合物,例如聚乙二醇、多元醇等,它们都可以发生羟基与含氢硅油反应。这种方法已经得到了广泛的研究与报道。根据相同的发泡机理,Giustiniani等[9]利用聚乙二醇作为高效的发泡剂,制备出泡孔孔径可调控的硅橡胶泡沫。严玉等[10]研究了多元醇作为辅助发泡剂及其用量、种类对泡沫成型的影响。

利用含有羟基的化合物通过硅氢缩合反应制备硅橡胶泡沫操作简单、泡沫结构理想、绿色环保,是最具有大规模生产前景的方法。

2.1.2 发泡剂分解反应

发泡剂分解反应是指在硅橡胶基体中添加化学发泡剂发生化学反应释放出气体(如CO2、N2等)。常见的化学发泡剂包括有机发泡剂和无机发泡剂。一般有机发泡剂为放热型发泡剂,如偶氮二甲肽胺(AC)、2,2-偶氮二异丁腈(AIBN)等;无机发泡剂为吸热型发泡剂,如碳酸氢钠(NaHCO3)等。这些化合物加热可分解产生气体,因此也称为热分解型发泡剂。Tebboth等[11]报道了利用NaHCO3水溶液作为化学发泡剂,在加热的条件下NaHCO3热分解释放二氧化碳气体,在有机硅基体中构筑泡孔结构。Liu等[12]介绍了使用AC发泡剂制备闭孔的硅橡胶泡沫材料,相似地,AC发泡剂遇热分解,在基体中产生氨气而实现发泡。

通过热分解型的化学发泡剂制备硅橡胶泡沫材料,通常发泡剂分解的温度较高,难以与体系的交联温度相匹配,可能无法控制体系的发泡温度与交联温度保持一致性,从而导致材料的孔径大小、泡孔的结构不可控。

2.1.3 Piers-Rubinsztajn反应

除了上述两种方法,采用Piers-Rubinsztajn反应,烷氧基硅烷与双氢封端的聚二甲基硅氧烷缩合产生烷烃副产物,也可形成硅橡胶泡沫结构[13, 14]。

2.2 物理法

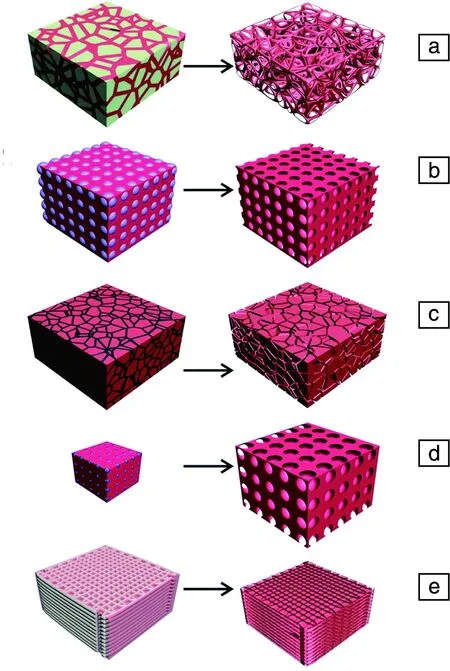

除了上述化学方法,物理法制备硅橡胶泡沫近年来受到广泛研究。物理法主要包括直接模板法、惰性气体膨胀法等(如图2)。此外,还可以通过3D打印技术和热塑性微球膨胀法来发泡硅橡胶。

图2 直接模板法制备硅橡胶泡沫的示意图[6]:(a)方糖,(b)聚苯乙烯微球,(c)镍泡沫,(d)惰性气体,(e)3D打印Fig.2 Schematic of physical template method for preparing silicone rubber foam [6]: (a) sugar template, (b) PS microspheres template, (c) Ni foam template, (d) inert gas method, (e) 3D print

2.2.1 直接模板法

制备硅橡胶泡沫材料,可直接利用固体模板作为成孔剂,然后通过溶解或其他方法去除固体模板,最终获得硅橡胶泡沫骨架。常用的固体模板包括方糖、盐、易溶的聚合物颗粒以及镍泡沫等[15-18]。

方糖和盐因价格低廉、绿色环保,所以采用它们作为固体模板更为广泛。图2a为采用方糖或盐作为固体模板制备硅橡胶泡沫的示意图。制备过程如下:首先将方糖放置在制备泡沫的容器中,然后将硅橡胶预聚物与固化剂按照一定的比例混合倒入容器中将方糖浸没,随后在真空的条件下排气,使混合物完全渗入到方糖中,接着在烘箱中加热使其固化完全,最后用水将糖溶解得到开孔的硅橡胶泡沫。Han等[19]用方糖作为固体模板,同时添加碳纳米管制备出导电的硅橡胶泡沫。Zhang等[20]进一步改进了这种方法,将方糖直接加入到含有硅橡胶预聚物的二甲苯溶液中,然后直接固化,最后去除方糖和二甲苯得到多孔的硅橡胶泡沫。与传统的方糖模板法相比,改进后的方法不需要提前制备方糖模板,同时也无需真空处理。Zhao等[21]介绍了盐代替方糖作为模板的方法,也成功制得多孔硅橡胶泡沫材料。

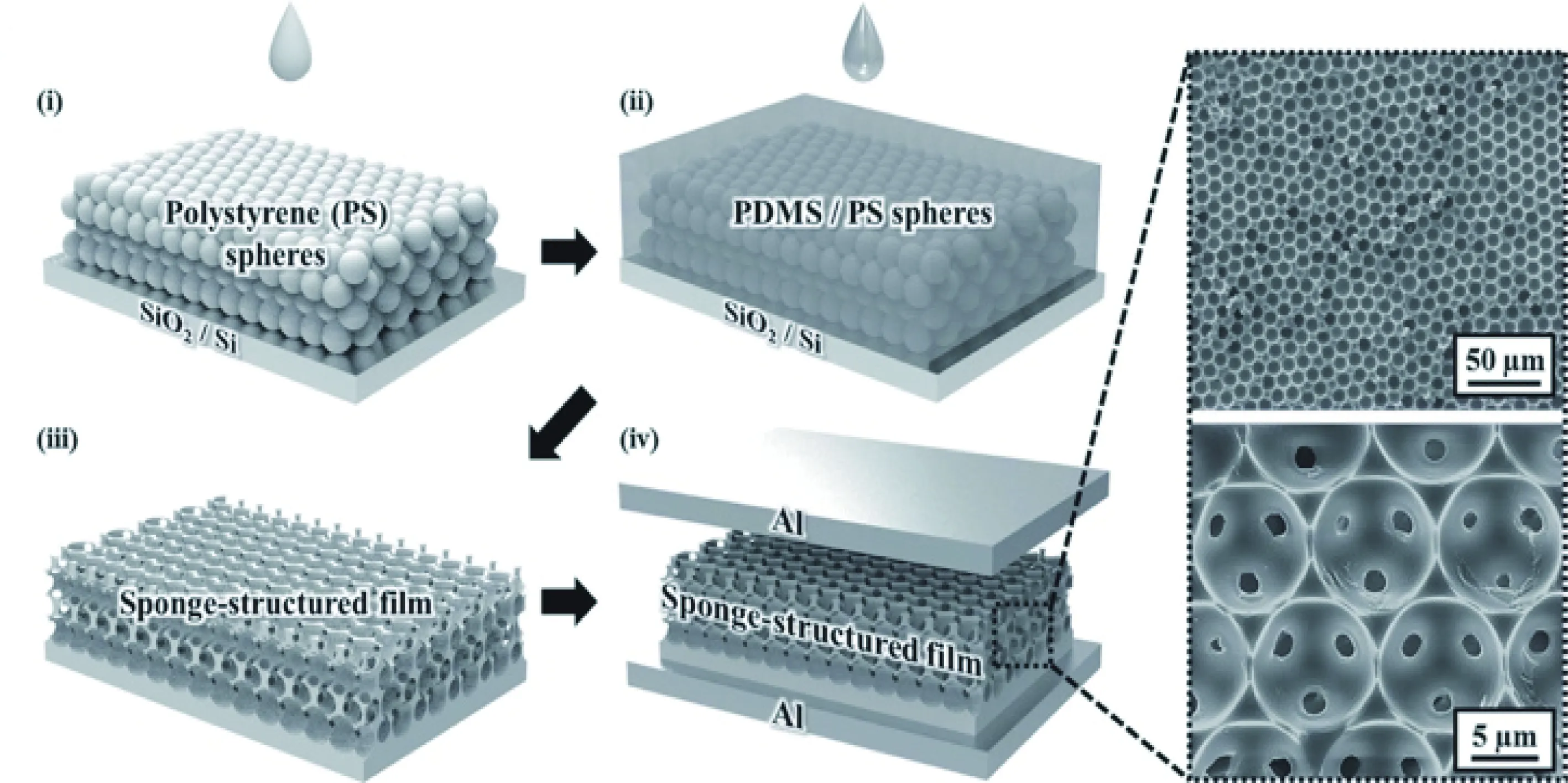

采用方糖和盐作为模板制备的硅橡胶泡沫孔径大约在几十微米至几百微米之间,泡孔较大,而易溶的聚合物颗粒可以制备出孔径更小的硅橡胶泡沫。Lee等[22]首先利用聚苯乙烯(PS)微球作为模板,然后使硅橡胶预聚物与固化剂的混合物完全浸没PS微球,随后去除PS微球得到泡沫结构,再通过聚酰亚胺薄膜连通铝电极制成具有泡沫结构的疏水摩擦电收集器(如图3)。通过控制PS微球的直径可以控制硅橡胶泡沫的泡孔孔径大小(图2b)。

除了使用易溶的无机和聚合物颗粒以外,镍泡沫由于具有固定的孔径、形状,所以利用它作为模板也是一种制备硅橡胶泡沫的方法(图2c)。通常先将硅橡胶预聚物、固化剂以及溶剂混合,然后使镍泡沫充分浸没在其中,通过高温、减压,使其充分固化并且渗透完全,接着通过盐酸或其他腐蚀性溶剂将镍泡沫刻蚀除去,最终在适宜的温度下干燥处理得到三维多孔的硅橡胶泡沫。Pang等[23]报道了通过盐酸刻蚀镍泡沫制备出超灵敏的硅橡胶泡沫传感器。相较于方糖、盐以及聚苯乙烯微球等模板,镍泡沫模板成本较高,制造工艺相对复杂耗时,同时刻蚀所需的强腐蚀性溶剂存在危害人类健康、造成环境污染等问题。

图3 PS微球制备硅橡胶泡沫过程及其微观结构SEM照片[22]Fig.3 Fabricating process and SEM images of silicone rubber foam prepared by PS microspheres method [22]

2.2.2 惰性气体

利用惰性气体(如CO2、N2等)加入待发泡的基体中(图2d),通过加压、搅拌等方法混合均匀,然后控制制备工艺,使其处于热力学和动力学的不稳定状态,去除里面的气体,最终诱使硅橡胶发泡[24]。Bai等[25]采用超临界CO2作为环境友好的发泡剂,制备出孔径极小的硅橡胶泡沫材料。

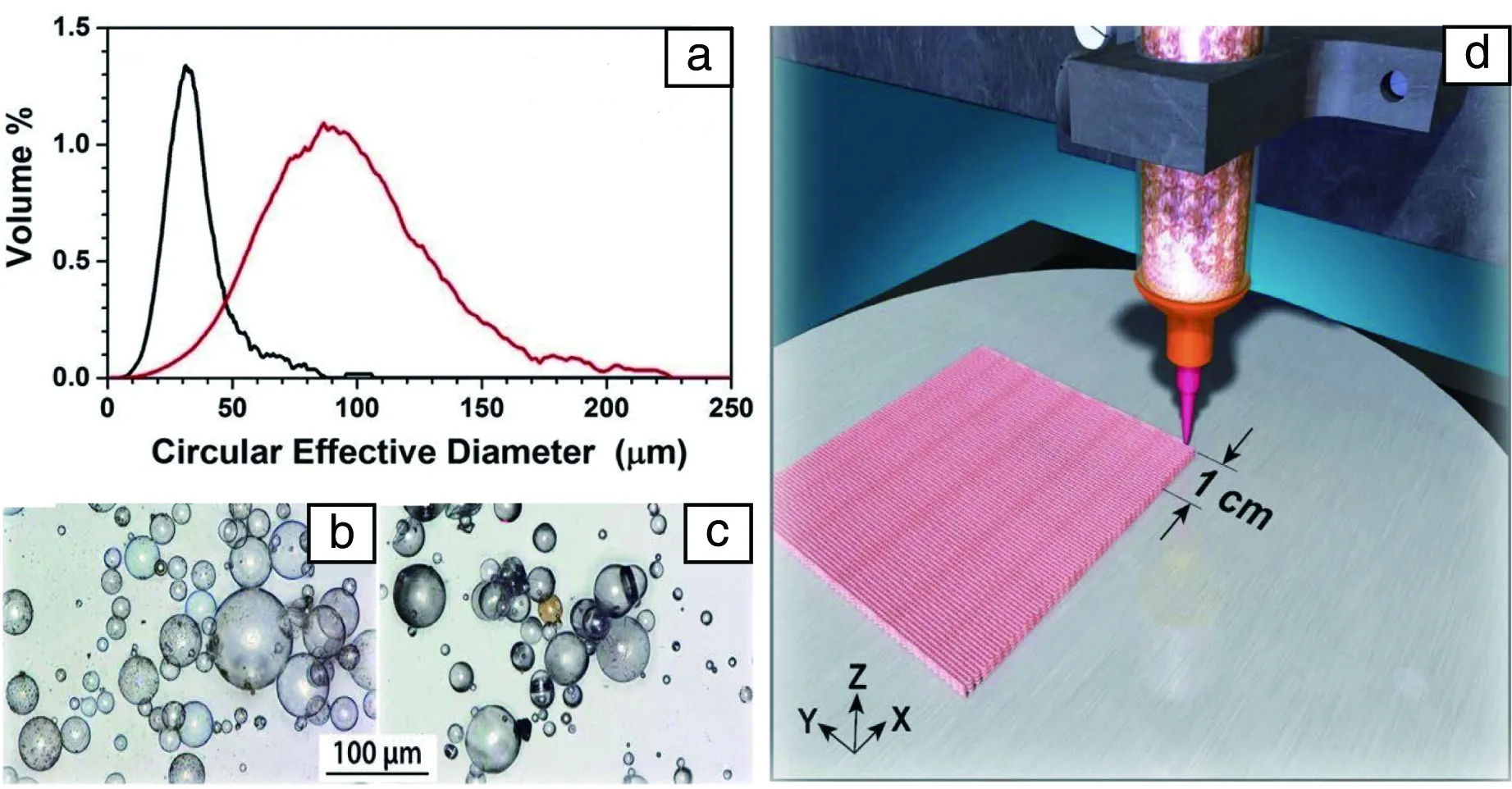

2.2.3 3D打印技术

随着3D打印技术的兴起与发展,硅橡胶领域已经开始尝试采用这项技术制造复合材料[26-29](如图2e)。Wu等[30]介绍了采用3D打印技术制备具有形状记忆功能的硅橡胶泡沫材料(如图4)。通过真空搅拌机和手动搅拌将热塑型微球与硅树脂充分混合,随后水浴冷却,再加入固化剂搅拌混合,最后将得到的悬浮液转移到注射器中即可打印出硅橡胶泡沫。

图4 热塑型微球直径尺寸分布 (a),Tg44 (b)和Tg113 (c)微球的光学显微镜图像,3D打印技术制备硅橡胶泡沫示意图 (d)[30]Fig.4 Microballoon diameter size distribution (a), optical microscopy images of Tg44 (b) and Tg113 (c) microballoons, schematic of using 3D printing technology to prepare silicone rubber foam (d)[30]

目前3D打印技术仍处于起步阶段,成本较高且面临较大的技术挑战,需要更多的研究提高其可靠性和可行性。

2.2.4 微球膨胀法

可膨胀微球一般包括中空玻璃微珠和热塑性膨胀微球。该类可膨胀微球是由高分子聚合物外壳包裹惰性气体或者低沸点液体形成的一种物质,其在受热的情况下,首先外壳软化,然后内部的惰性气体或者低沸点液体气化释放,最终膨胀增大。在硅橡胶体系中加入可膨胀微球可以制得泡孔均匀、质量较高的硅橡胶泡沫[31, 32]。然而可膨胀微球价格昂贵,同时存在安全隐患。

2.3 其他方法

在自然界中,通过微生物发酵可以制作面包、蛋糕等多孔的食物,由此启发运用微生物促进多孔材料的形成[23]。Valentini等[33]研究了含有酵母菌的液体硅橡胶,发现通过酵母菌产生二氧化碳可以制备硅橡胶泡沫材料。溶剂蒸发相分离技术也是制造硅橡胶泡沫材料的重要方法。起初,聚合物溶剂体系处于一个稳定的阶段,随着溶剂的蒸发,聚合物的浓度增加。因此,聚合物溶剂体系由单相亚稳态转变为两相不稳定态。过程中聚合物溶液经过相分离形成溶剂富集区和聚合物富集区,溶剂蒸发后伴随多孔结构的形成[34]。Jung等[35]研究了以乳化剂、水和有机溶剂形成的混合溶液,将其添加到硅橡胶预聚物中,高温蒸发水形成孔隙制得多孔硅橡胶泡沫材料。然而,利用微生物、溶剂蒸发相分离技术制备硅橡胶泡沫存在周期较长、技术不成熟等问题,难以实现大尺度制备。

对比上述硅橡胶泡沫制备方法,物理发泡技术存在工艺复杂耗时、有害溶剂排放、结构/性能稳定性差等缺点,且难以实现大尺度制备,无法满足航空航天、高铁等领域的大尺寸应用需求。相比较而言,绿色室温化学发泡方法不仅可以解决上述物理发泡的难题,而且能够实现硅橡胶泡沫材料的大尺度制备。因此,绿色化学发泡硅橡胶具有绿色环保、工艺简单、可规模化等优点,已成为硅橡胶泡沫材料研究的重要发展方向。

3 硅橡胶泡沫性能

3.1 力学性能

硅橡胶基体的力学性能通常较差,无法满足使用需求,因此,使用时需要对硅橡胶泡沫材料进行补强[5]。炭黑[36]和白炭黑[37]作为最传统的增强填料,通常添加到硅橡胶里以提高其机械性能。刘道龙等[38]发现,随着白炭黑用量的增加,硅橡胶泡沫的拉伸强度和断裂伸长率均明显增加,当白炭黑用量达到35 phr以后,拉伸断裂强度和断裂伸长率达到最大值,且压缩永久变形小于3%。Modic等[39]通过添加含乙烯基的MQ硅树脂,制备出了物理性能优异且透明的硅橡胶泡沫材料,但撕裂强度低于纳米白炭黑补强的硅橡胶泡沫。此外,氧化锌晶须[40]、层状硅酸盐(有机蒙脱土)[41]、三元乙丙橡胶[42]等填料也被添加到硅橡胶泡沫中,制备的硅橡胶泡沫复合材料的拉伸和压缩性能均优于纯的硅橡胶泡沫材料。

传统的增强方法虽能在一定程度上提高硅橡胶泡沫材料的力学性能,但所需的填料含量往往较多且所添加的有机填料容易降低硅橡胶泡沫材料的其他性能并加速橡胶的老化。Verdejo等[7]利用硅氢缩合发泡制备了硅橡胶/石墨烯泡沫材料,发现添加0.25wt%的石墨烯可以提高复合有机硅橡胶泡沫材料的压缩模量至2倍左右。Bai等[25]通过引入0.5wt%的纳米石墨,制备出了具有高泡孔密度和小泡孔尺寸的微孔硅橡胶/纳米石墨泡沫。少量纳米石墨的添加,不仅提高了硅橡胶的基体强度,而且在发泡过程中也起到非均相成核剂的作用,泡孔的尺寸减小,其均匀性和构型得到了改善,使得泡沫材料的抗压强度提高了约9倍。此外,Patterson等[43]用X射线断层扫描测量了不同配方的硅橡胶泡沫材料在不同的压缩条件下形态和性能的变化(如图5)。随着施加应力的增大,泡孔的孔隙尺寸和材料的密度和体积随之减小。模拟这些泡沫的性能,为了解硅橡胶泡沫材料泡孔形态与力学性能关联性提供了可靠的证据。

3.2 热学性能

硅橡胶泡沫材料因为其耐热、隔热等特点,已被广泛应用于建筑、航空航天等领域。研究人员试图通过化学或物理方法来改善材料的热学性能[44],从而扩大硅橡胶泡沫的应用范围。填料改性是用于改善聚合物材料的热学性能常用的技术。无机填料加入有机基体后,无机物的热导率明显低于有机基体,从而降低体系的热导率。同时,无机物的加入能提高硅橡胶泡沫的热稳定性,使整个体系有更高的热分解温度。常使用的无机物包括硅树脂[45]、碳纳米管[46]、蒙脱土[47]、Fe2O3[48]、石墨烯[49]等。

无机填料的加入也会影响硅橡胶泡沫材料的导热性能。Gao等[50]采用中空玻璃珠(HGB)作为增强材料,研究了它们对硅橡胶泡沫的导热性能的影响,发现热导率与HGB尺寸有关。与二氧化硅填充的材料相比,HGB填充材料的热导率低得多,最低热导率为0.073 W /m·K。填料的分散不均匀会导致基体中形成聚集体。因此,应使用改性的填料以改善它们与聚合物基体的相容性。Zhang等人通过交联和发泡工艺分别制备了改性空心微球(HMs)[51]、羟基改性的蒙脱土(Mt-OH)和乙烯基改性蒙脱土(Mt-V)[47]颗粒增强的聚有机硅氧烷泡沫纳米复合材料。研究结果显示,添加2.5wt% Mt-V的硅橡胶泡沫的热导率达到了0.014 W/m·K。

3.3 阻燃性能

大多数泡沫材料,如聚氨酯泡沫[52]有着蜂窝状的多孔结构,表面与空气的接触面较大,因此极易燃烧,这极大地限制了这类泡沫材料的应用[53]。与其他聚合物泡沫相比,硅橡胶自身结构所特有的Si-O键赋予其良好的耐高低温性能和一定的阻燃性能。燃烧产物为SiO2颗粒,可以作为热量和质量转移屏障,且无毒无害[53]。在实际使用中,如果单纯依靠硅橡胶自身所具有的阻燃特性难以满足日益严苛的使用要求。因此,为了提高硅橡胶泡沫材料的耐火性和阻燃性,需要在硅橡胶泡沫里添加阻燃剂来制备阻燃性更好的硅橡胶泡沫复合材料,通过阻燃剂与硅橡胶泡沫之间的协同作用,最终实现阻燃目的[5]。

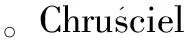

除了在硅橡胶泡沫基体中添加阻燃剂外,在泡孔表面物理涂覆阻燃涂层也可以显著改善硅橡胶泡沫材料的阻燃性能。Deng等[55]制备了壳聚糖(CH)/多磷酸铵(APP)和壳聚糖(CH)/蒙脱土(MMT)纳米涂层,通过的层层自组装(LbL)到聚硅氧烷泡沫(SiF)上。这些涂层在不损害泡沫的开孔结构和机械性能的前提下,在阻燃性和抑烟性方面表现出色。与CH/APP纳米涂层相比,CH/MMT层在燃烧过程中形成更致密的保护层,形成更有效的保护屏障(如图6),且该方法制备的硅橡胶泡沫复合材料成本低,并且绿色环保。

图6 CH/MMT和CH/APP在SiF上层层自组装(LbL)的方法 (a),含7,14和21层CH/APP涂层的SiFs的烟雾产生速率(SPR)曲线 (b),纯SiF(c)、CH/APP(d)、CH/MMT(e)涂层的SiF锥形量热测试后残留物照片[55]Fig.6 Scheme of layer-by-layer (LbL) assembly with CH/MMT and CH/APP on polysiloxane foams (SiFs) (a), smoke produce rate (SPR) curves of pure and coated SiFs with 7, 14, and 21 bilayers of CH/MMT (b), digital photos of the residues of pure SiF (c) and the ones coated with (CH/APP) (d) or (CH/MMT) (e) after cone calorimetry tests[55]

3.4 导电性能

随着社会生产的迅速发展,人们对于各种功能性的硅橡胶提出了更高的要求。硅橡胶泡沫具有良好的绝缘性,通过向泡沫的基体内添加导电填料,可以赋予其导电的特性。目前使用最广泛的主要是碳系导电填料,主要包括了石墨、炭黑、碳纤维及碳纳米管等。炭黑填料具有低成本、适用性强等优点,比其它导电粒子更容易形成链状聚集体,形成导电网络[56]。但硅橡胶基体中只有炭黑时,由于其颗粒状的形貌容易在基体内形成团聚体,不容易形成导电网络。白建伟等[57]在基体中添加了一维碳纳米管,使得独立分散的炭黑被碳纳米管连接起来,形成导电桥梁。两者的相互协调作用使得硅橡胶泡沫材料的导电性增加。

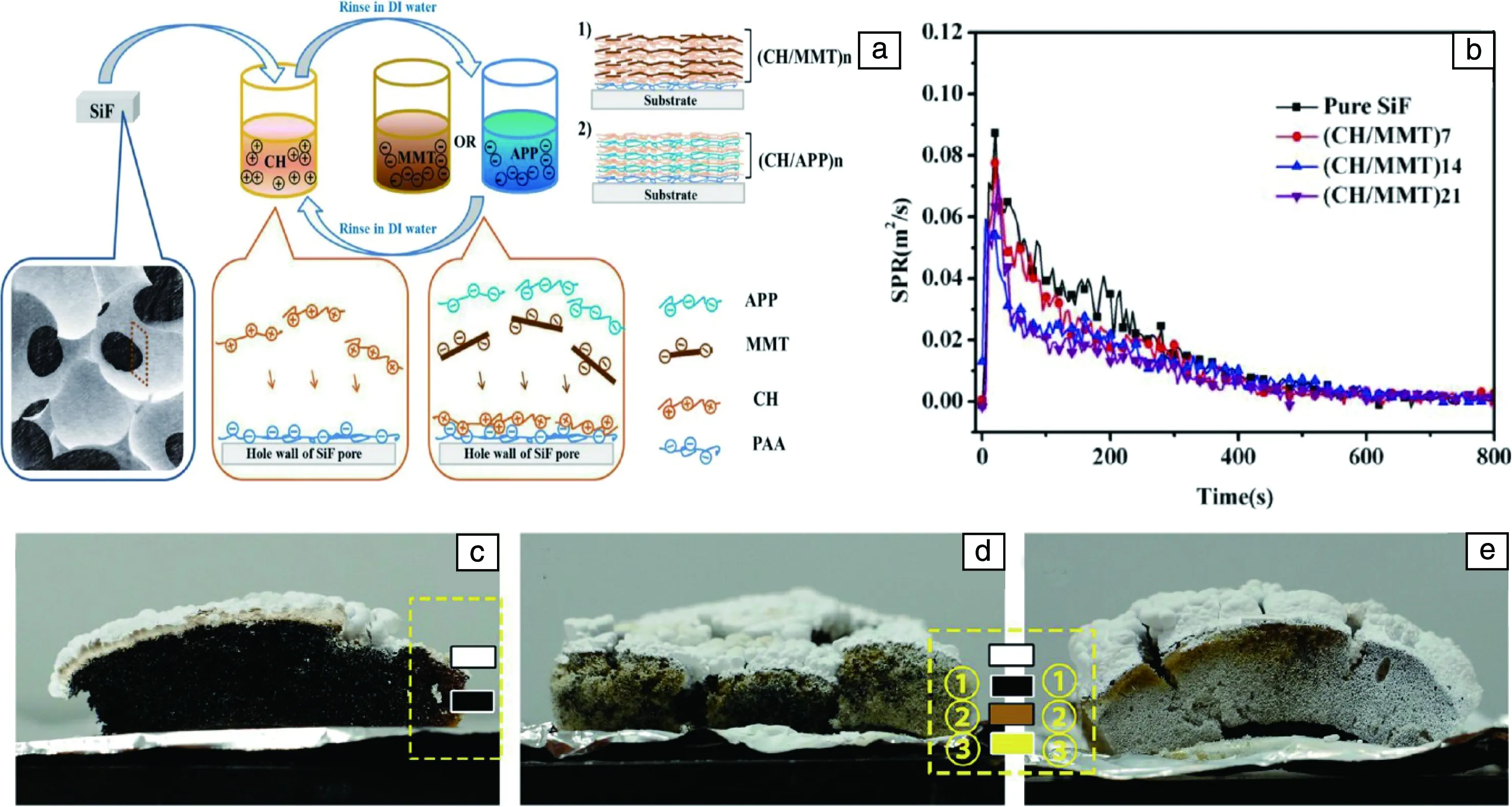

除了直接将高导电填料引入弹性基体内外,导电材料还可以被涂覆在弹性体的3D互连基体的表面上。这种方法的优点是不仅需要的导电材料量少,而且通常在3D结构中具有大的形变程度。Liang等[58]使用PDMS泡沫和金属薄膜涂层制备了具有Cu、Au/Cu和Ag/Cu薄膜涂层的PDMS柔性导电泡沫。该复合材料即使在5000次拉伸循环之后和在拉伸应变为40%的过程中,电阻几乎恒定。Fan等[59]将多壁碳纳米管(CNTs)和PDMS基体混合制备了可拉伸的多孔纳米复合材料(PNC)(如图7)。在外部机械力作用下,通过CNTs网络与PDMS基体的内腔表面之间接触带电产生电流,其电阻率和CNTs含量有关。

图7 PNC的内表面形态的SEM图像 (a),电阻率随着CNTs含量的变化曲线 (b)[59]Fig.7 SEM images of the inner surface morphology of the porous silicone foam (a), the resistivity changes with CNTs content (b)[59]

4 硅橡胶泡沫的应用

4.1 油水分离与水污染处理

油水分离是一个非常重要的领域,因为它对于解决工业含油污水和其他有机液体污染的问题具有直接的实际意义。目前用于清洁水中油类的方法主要有使用分散剂将油与水混合来促进其降解和原位燃烧溢油,但这两种方法都有可能造成二次污染。因此,开发高效处理油水分离的功能材料势在必行[60]。在这方面,PDMS泡沫由于其超疏水性、超亲油性以及多孔结构,从而具有优异的油水分离能力。此外,PDMS具有生物相容性、化学惰性等优点,使得它在多次循环使用后还能保持其性能,并且不会对环境产生污染。

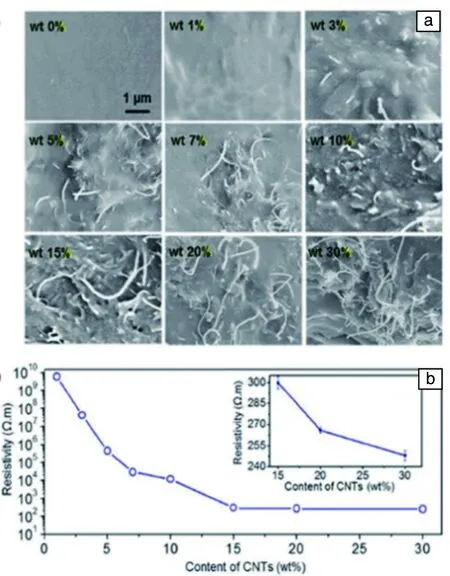

Choi等[15]通过糖模板法制备了PDMS泡沫,该制备方法简单和环保,并将这些泡沫用于从水中选择性吸收油。由于PDMS泡沫的显著的弹性,反复压缩而不会塌陷,吸收的油和有机溶剂可以通过简单地挤压泡沫而容易地除去和再利用,从而具有优异的可回收性(如图8)。但PDMS海绵的吸收能力还需要进一步优化。Diana等[61]考虑到石墨烯的独特结构和性能,如大比表面积(2630 m2·g-1)、低堆积密度和疏水性,有着优异的吸附性能,制备了PDMS-石墨烯泡沫,并在实验中发现其吸油的速率大于纯的PDMS泡沫。Si等[62]提出了一种涂有聚多巴胺/十八胺(PDA / ODA)的PDMS泡沫作为选择性吸收溢油的材料,而且涂层具有自修复能力。

图8 PDMS泡沫添加到油中去除一层油的照片 (a),PDMS泡沫的可回收性 (b), PDMS泡沫在氯仿和水的混合物中的吸收过程 (c) [15]Fig.8 A layer of oil was removed by adding PDMS sponge to the oil (a), demonstration of the recyclability of the PDMS sponge (b), absorption process of the PDMS sponge in a mixture of chloroform and water (c) [15]

除了油水分离的应用外,PDMS泡沫也被成功地用于从污染水中有效去除重金属离子Pb2+和Hg2+。Chavan等[63, 64]将PDMS泡沫官能化,使其具有亲水性。当污水渗入泡沫时,泡沫表面装饰的ZnSe胶体纳米晶体捕获金属离子,通过阳离子交换反应从污染水中去除,对于Pb2+和Hg2+在2×10-5~4×10-5的浓度范围内具有> 98%的高去除效率。与此同时,PDMS泡沫具有良好的化学稳定性,可以适用于不同的水体修复条件。

4.2 智能传感器

近几年来,智能系统和可穿戴设备的发展,推动着新型高灵敏度、柔性、成本低、制备简单的传感器的发展。因此,传感器在基础研究和实际应用中有着非常重要的意义[65]。能将机械力产生的形变转化为电信号的高灵敏压力传感器已经得到了广泛发展。三维的PDMS泡沫材料本身有着柔韧性、可压缩性高、化学稳定性好、比表面积大等优点,成为了各种传感器的理想基底。Kang等[18]采用PS珠粒成功地制备了具有不同孔径的多孔介电层,开发了基于PDMS薄膜多孔结构的高灵敏度电容式压力传感器。该传感器,采用生物感应的多孔介质层,实现了高灵敏度(0.63 k·Pa-1)、10000次循环以上的高稳定性、快速响应和弛豫时间以及2.42 Pa的极低压力检测的性能。

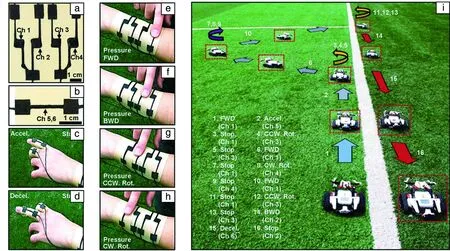

除了直接使用原始的PDMS泡沫外,研究人员通过添加无机导电材料,例如碳纳米管、石墨烯、碳纤维[68]等,对传感器有了极大的改进。Han等[19]将单壁碳纳米管填充到PDMS多孔基体中,通过CNT的密度来控制电导率。Tamburrano等[66]将多层石墨烯纳米片(MLGs)填充到PDMS中制备了高灵敏度的压阻式传感器。通过加入0.96wt%的MLG实现导电性,灵敏度为0.23 k·Pa-1,适用于低至10 kPa或中低压力范围内的传感用。Jung等[67]将多壁碳纳米管引入到PDMS中,制备了压敏传感器。由于多孔的压敏橡胶(PPSR)的低模量,可以和应变仪与人体皮肤完整贴合,可穿戴式的传感器可以用作人机交互界面,最终可采用无线方式控制机器(如图9)。

图9 多孔压敏硅橡胶(PPSR)传感器打印在商业化主板的照片 (a),PPSR应变评估的照片 (b),通过PPSR应变传感器触发加速和减速命令的照片 (c)和(d),通过PPSR应变传感器控制机器人运动的图片 (e~h),机器人的移动轨迹照片 (i) [67]Fig.9 Image of PPSR pressure sensor printed on the commercial elastomeric patch (a), image of PPSR strain gauge (b), image of triggering commands via PPSR strain gauges for the acceleration and deceleration of the robot (c) and (d), image of triggering commands via PPSR pressure sensors for motion of the robot (e~h), image of robot movement traces (i) [67]

4.3 生物医学

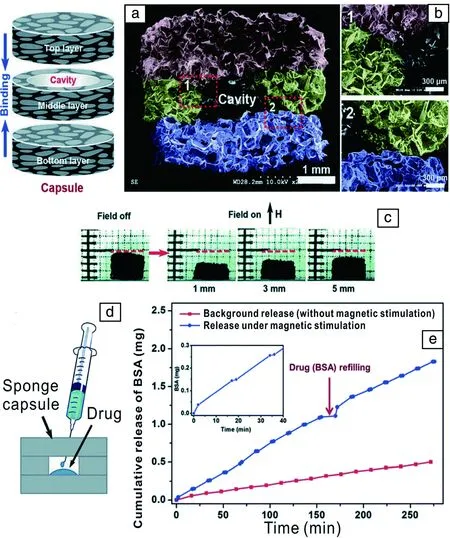

硅橡胶泡沫复合材料有良好的生物相容性和安全性,被广泛应用于药物输送、组织工程、创伤敷料等生物医学领域[68]。Lantada等[69]采用PDMS为支架原型,通过改变添加剂的比例,调节支架的机械性能,来适应不同软组织的密度和硬度,并使用人骨髓间充质干细胞进行评估。该复合材料在组织替换和修复方面展现出潜力。Shi等[70]设计了一个可充填的磁性PDMS胶囊(如图10),在PDMS中内置了应用于药物存储的空腔,通过注射器来完成填充。胶囊在外部磁场的作用下发生形变,实现药物的释放。他们成功地使用低分子量(亚甲蓝)和高分子量(牛血清白蛋白)分子作为模型化合物,来测试和验证操作的原理。该方法可用于需要持续和可调节的药物释放等情况。

图10 PDMS海绵胶囊的微观结构 (a),海绵胶囊的横截面的SEM照片 (b),在不同磁场条件下的海绵变形照片 (c),用药物重新填充胶囊的示意图 (d),PDMS海绵胶囊的BSA累积释放曲线 (e)[70]Fig.10 Fabrication and structure of PDMS sponge capsules (a), SEM images of cross-section of sponge capsule (b), images of deformed capsules under magnetic fields from different distances (c), schematic illustration of the refilling of the capsule with a drug (d), profiles of the cumulative release of BSA from PDMS sponge capsules (e)[70]

此外,Park等[71]发现用过氧化2,4-二氯苯甲酰(DCBP)、过氧化二叔丁基(DTBP)等过氧化物固化的硅橡胶泡沫具有抗菌活性。Curtis等[72]比较了用纱布与硅橡胶泡沫两种不同的缓冲材料,处理接受化疗患者的伤口,结果显示硅橡胶泡沫比纱布更容易去除,且对皮肤刺激和瘙痒现象有所缓解,显示出了更好的生物相容性。

4.4 其他领域应用

除了上述的应用外,硅橡胶泡沫及其复合材料在微流体[73]、能量存储[74]、催化[75]等方面也有着应用。例如,Cha等[73]使用多孔PDMS泡沫开发了一种新型压力泵,用于一次性微流控实验室芯片系统。因为多孔PDMS泵的应力-应变关系表现出在0%~20%的压缩应变范围内呈线性行为,所以在此范围内,压力泵的泵送体积可以通过压缩应变线性地控制。Taghavi等[74]介绍了一种由PDMS和导线组成的3D泡沫对称结构,通过定期压缩产生电能,可以从多个方向来获得能量收集或压力感测。Li等[75]采用乙烯基三甲氧基硅烷(VTMS)等对PDMS的表面改性,开发出了一种简单高效的新型有机泡沫催化剂。该光催化剂在可见光照射下的交叉脱氢偶联反应中显示出了优异的光催化活性,而且具有较好的循环使用性能。

5 结 语

硅橡胶泡沫复合材料具有轻质、高弹性、耐热、减震、良好的生物相容性等优点。硅橡胶泡沫的制备方法主要有化学法(如硅氢缩合、化学发泡剂等)、物理法(如直接模板法、3D打印等)以及微生物发酵、溶剂蒸发相分离等多种方法。在硅橡胶泡沫基体内添加功能填料或表面涂覆等方法能够制备有优异的力学、热学、阻燃性、导电性等性能的复合材料,优于碳类聚合物泡沫复合材料,在航空航天、建筑、环境污染治理、工农业生产、医疗卫生等领域显示出良好的应用前景。

硅橡胶泡沫复合材料是一种新型的泡沫材料,国内外科研机构投入了大量的人力物力,并取得了一些研究进展。然而,目前硅橡胶泡沫复合材料仍处于起步阶段,多数制备方法距离规模化生产与产业化应用还有一定差距,面临诸多挑战。如何大尺度制备轻质、高弹性、多功能硅橡胶泡沫复合材料是未来研究的重要发展方向。

参考文献 References

[1] Liu Dahua (刘大华) .AComprehensiveHandbookofSyntheticRubberTechnology(合成橡胶工业手册)[M]. Beijing: Chemical Industry Press, 1991.

[2] Lai Guoqiao (来国桥) .OrganoSiliconChemistryandTechnology(有机硅化学与工艺) [M]. Beijing: Chemical Industry Press, 2011.

[3] Sun Cailiang (孙彩亮), Wei Gang (魏 刚).ChinaElastomerics(弹性体)[J], 2009, 19(5): 55-58.

[4] Li Yin (李 颖), Zhang Liang (张 亮), Peng Longgui (彭龙贵).SiliconeMaterial(有机硅材料) [J], 2008, 22(4): 212-217.

[5] Wang Tianqiang(王天强), Yan Ning(闫 宁), Zhou Jing(周 静),etal.ChinaRubberIndustry(橡胶工业)[J], 2017, 64(5): 315-319.

[6] Zhu D, Handschuh-Wang S, Zhou X.JournalofMaterialsChemistryA[J], 2017, 5(32): 16467-16497.

[7] Verdejo R, Barroso-Bujans F, Rodriguez-Perez M A,etal.JournalofMaterialsChemistry[J], 2008, 18(19): 2221-2226.

[8] Verdejo R, Saiz-Arroyo C, Carretero-Gonzalez J,etal.EuropeanPolymerJournal[J], 2008, 44(9): 2790-2797.

[9] Giustiniani A, Guegan P, Marchand M,etal.MacromolecularRapidCommunications[J], 2016, 37(18): 1527-1532.

[10] Yan Yu(严 玉), Duan Jiawei(段佳巍), Zheng Jiaqing(郑家青),etal.SiliconeMaterial(有机硅材料)[J], 2014, (3): 153-156.

[11] Tebboth M, Jiang Q, Kogelbauer A,etal.AcsAppliedMaterials&Interfaces[J], 2015, 7(34): 19243-19250.

[12] Liu P, Liu D, Zou H,etal.JournalofAppliedPolymerScience[J], 2009, 113(6): 3590-3595.

[13] Zhang J, Chen Y, Sewell P,etal.GreenChemistry[J], 2015, 17(3): 1811-1819.

[14] Zhang J, Fleury E, Brook M A.GreenChemistry[J], 2015, 17(9): 4647-4656.

[15] Choi S J, Kwon T H, Im H,etal.AcsAppliedMaterials&Interfaces[J], 2011, 3(12): 4552-4556.

[16] Chen M, Zhang L, Duan S,etal.AdvancedFunctionalMaterials[J], 2015, 24(47): 7548-7556.

[17] Yoshimura K, Nakano K, Hishikawa Y.CompositesScience&Technology[J], 2016, 123: 241-249.

[18] Kang S, Lee J, Lee S,etal.AdvancedElectronicMaterials[J], 2016, 2(12).

[19] Han J W, Kim B S, Li J,etal.AppliedPhysicsLetters[J], 2013, 102(5): 051903-051904.

[20] Zhang A, Chen M, Du C,etal.AcsAppliedMaterials&Interfaces[J], 2013, 5(20): 10201-10206.

[21] Zhao X, Li L, Li B,etal.JournalofMaterialsChemistryA[J], 2014, 2(43): 18281-18287.

[22] Lee K Y, Chun J, Lee J H,etal.AdvancedMaterials[J], 2014, 26(29): 5037-5042.

[23] Pang Y, Tian H, Tao L Q,etal.AcsAppliedMaterials&Interfaces[J], 2016, 8(40): 26458-26462.

[24] Yan H, Wang K, Zhao Y.MacromolecularMaterials&Engineering[J],2016,302 (2) .

[25] Bai J, Liao X, Huang E,etal.Materials&Design[J], 2017, 133: 288-298.

[26] Qin Z, Compton B G, Lewis J A,etal.NatureCommunications[J], 2015, 6: 7038.

[27] Duan S, Ke Y, Wang Z,etal.AcsAppliedMaterials&Interfaces[J], 2016, 8(3): 2187-2192.

[28] Hinton T J, Hudson A, Pusch K,etal.AcsBiomaterialsScience&Engineering[J], 2016, 2(10): 1781-1786.

[29] Kolesky D B, Homan K A, Skylar-Scott M A,etal.ProceedingsoftheNationalAcademyofSciences[J], 2016, 113(12):3179-3184.

[30] Wu A S, Small Iv W, Bryson T M,etal.ScientificReports[J], 2017, 7(1):4664.

[31] Guo C, Kondo Y, Takai C,etal.PolymerInternational[J], 2017, 66(3):418-427.

[32] Wang Guiyi(王贵一).WorldRubberIndustry(世界橡胶工业)[J], 2004, 31(11):13-15.

[33] Valentini L, Bon S B, Pugno N M.AcsAppliedMaterials&Interfaces[J], 2016, 8(34):22714-22720.

[34] Samuel A Z, Umapathy S, Ramakrishnan S.AcsAppliedMaterials&Interfaces[J], 2011, 3(9): 3293-3299.

[35] Jung S, Kim J H, Kim J,etal.AdvancedMaterials[J], 2014, 26(28): 4825-4830.

[36] Mei H, Zhang C, Wang R,etal.Sensors&ActuatorsAPhysical[J], 2015, 233: 118-124.

[37] Song Y, Yu J, Dai D,etal.Materials&Design[J], 2014, 64: 687-693.

[38] Liu Daolong(刘道龙), Liu Pengbo(刘鹏波), Xu Wen(徐 闻).ChinaPlasticsIndustry(塑料工业)[J], 2006, 34(b05): 98-99.

[39] Modic F J. US, 4418157[P]. 1983-11-29.

[40] Ding Guofang(丁国芳), Zhang Changsheng(张长生), He Chuanlan(贺传兰),etal.NewChemicalMaterials(化工新型材料)[J], 2007, 35(10):75-77.

[41] Maharsia R, Gupta N, Jerro H D.MaterialsScience&EngineeringA[J], 2006, 417(1-2):249-258.

[42] Ma J, Bian C, Xue C,etal.JournalofPorousMaterials[J], 2016, 23(1):201-209.

[43] Patterson B M, Henderson K, Smith Z.JournalofMaterialsScience[J], 2012, 48(5):1986-1996.

[44] Grande J B, Fawcett A S, Mclaughlin A J,etal.Polymer[J], 2012, 53(15):3135-3142.

[45] Chen D, Chen F, Hu X,etal.CompositesScience&Technology[J], 2015, 117(6):307-314.

[46] Verdejo R, Barrosobujans F, Rodriguezperez M A,etal.JournalofMaterialsChemistry[J], 2008, 18 (33): 3933-3939.

[47] Zhang C, Huang R, Hou J,etal.ChemicalResearchinChineseUniversities[J], 2016, 32(5):867-871.

[48] Li H, Tao S, Huang Y,etal.CompositesScience&Technology[J], 2013, 76(4):52-60.

[49] Wang X, Dou W.ThermochimicaActa[J], 2012, 529:25-28.

[50] Gao J, Wang J, Xu H,etal.Materials&Design[J], 2013, 46(4):491-496.

[51] Zhang C, Zhang C, Huang R,etal.JournalofAppliedPolymerScience[J], 2017, 134(18).

[52] Singh H, Jain A K.JournalofAppliedPolymerScience[J], 2009, 111(2):1115-1143.

[53] Yang Yinghui(杨英惠).InformationofAdvancedMaterials(现代材料动态)[J], 2009 (2):15-16.

[55] Deng S B, Liao W, Yang J C,etal.Industrial&EngineeringChemistryResearch[J], 2016, 55(27):7239-7248.

[56] Liao Bo(廖 波), Wang Yingjie(王英杰).JournalofFunctionalMaterials(功能材料)[J], 2014, 45(2):40-43.

[57] Bai Jianwei(白建伟), Liao Xia(廖 霞), Li Guangxian(李光宪).PolymericMaterialsScienceandEngineering(高分子材料科学与工程)[J], 2017, 33(7):155-160.

[58] Liang S, Li Y, Yang J,etal.AdvancedMaterialsTechnologies[J], 2016, 1(7).

[59] Fan Y J, Meng X S, Li H Y,etal.AdvancedMaterials[J], 2017, 29(2).

[60] Gupta R K, Dunderdale G J, England M W,etal.JournalofMaterialsChemistryA[J], 2017, 5(31): 16025-16058.

[61] Htran D N, Shervin K, Ruisim T,etal.EnvironmentalScienceWaterResearch&Technology[J], 2015, 1(3): 298-305.

[62] Si P, Wang J, Guo J,etal.NewJournalofChemistry[J], 2015, 39(9): 6823-6829.

[63] Chavan A A, Li H, Scarpellini A,etal.AcsAppliedMaterials&Interfaces[J], 2015, 7(27): 14778-14784.

[64] Chavan A A, Pinto J, Liakos I,etal.AcsSustainableChemistry&Engineering[J], 2016, 4(10): 5495-5502.

[65] Zang Y, Zhang F, Di C A,etal.MaterialsHorizons[J], 2015, 2(2): 25-59.

[66] Tamburrano A, Sarasini F, De B G,etal.Nanotechnology[J], 2013, 24(46): 465702.

[67] Jung S, Kim J H, Kim J,etal.AdvancedMaterials[J], 2014, 26(28): 4825-4830.

[68] Tong J W.InternationalWoundJournal[J], 2009, 6(4): 275-284.

[69] Lantada A D, Iniesta H, Sanchez B P.AdvancesinMaterialsScienceandEngineering[J], 2014, 2014(1): 1-10.

[70] Shi J, Zhang H, Jackson J,etal.JournalofMaterialsChemistryB[J], 2016, 4(46): 7415-7422.

[71] Park E S.JournalofAppliedPolymerScience[J], 2008, 110(3): 1723-1729.

[72] Curtis K, Ockerby C, Bennett P,etal.ClinicalJournalofOncologyNursing[J], 2015, 199(3): 253-256.

[73] Cha K J, Kim D S.BiomedicalMicrodevices[J], 2011, 13(5): 877-883.

[74] Taghavi M, Mattoli V, Sadeghi A,etal.AdvancedEnergyMaterials[J], 2014, 4(12): 3412-3420.

[75] Li X, Li Y, Huang Y,etal.GreenChemistry[J], 2017, 19(13): 2925-2930.