氢与金属的微观交互作用研究进展

2018-05-07解德刚单智伟

解德刚,李 蒙,单智伟

(西安交通大学 金属强度国家重点实验室,陕西 西安 710049)

1 前 言

氢是金属材料服役安全的主要危害因素之一。由于来源分布非常广泛,氢对材料的危害遍及石化、航空航天、核能、金属冶炼加工、基础设施等行业。大部分情况下危害材料的氢并非直接来自氢气,而是化合态氢。危害材料的氢根据来源可以简单归纳为内源氢和外源氢:① 内源氢,金属材料在生产制造过程中引入的氢。金属材料在冶炼、加工、热处理、酸洗和电镀等工艺过程中,会不可避免地会从空气或溶液中吸入一定含量的氢。②外源氢,金属在服役时从环境中吸收的氢。含氢服役环境有多种:①潮湿环境或水环境中,金属容易发生电化学腐蚀,并伴有阴极析氢过程。潮湿地区的钢结构大桥等基础设施和机械设备等都容易吸氢。在水汽环境更为严苛的电力行业,不论火力发电还是核电都装备有蒸汽轮机,蒸汽回路中的不锈钢管道、蒸汽轮机叶片表面的保护层等都遭受高温氧化、应力腐蚀以及氢致损伤的多重安全威胁。②氢气和硫化氢气体常见于石油和天然气的开采和运输环境、石油化工工业以及氢能产业中[1]。③质子辐照。在太空环境高能质子的长时间辐照后,航天器的可靠性和寿命可能因为辐照损伤而降低[2-4]。我国正在大力发展载人航天工程,研究质子/氢辐照对金属材料涂层及力学性能的影响对航天器的长时间安全运行具有重大意义。质子辐射还常见于核聚变中[5-8]。

氢进入材料中后可以对材料造成多种形式的损伤:较高的含氢量往往造成不可逆的氢损伤,其形式包括氢鼓泡、氢致裂纹、氢蚀、氢化物、氢致马氏体相变等。在钢铁中,对一些形态的氢致裂纹甚至有专门的术语,如白点、发裂(hairline or shatter crack)、鱼眼(fish eye)等。例如,低碳钢在高温高压的氢气环境中使用时,钢中的碳会与氢气反应生成甲烷逸出,造成表面脱碳(高温氢蚀);过饱和的氢会在铝合金中通过扩散集聚并形成氢鼓泡。即使氢含量较低,含氢的金属材料也会出现塑性损失。裂纹常会在远小于屈服强度的应力水平下萌生,经过一定的孕育期后导致工件发生突然的脆性断裂,即氢致延滞断裂。上面的这些氢损伤、氢致塑性损失和氢致延滞断裂都可以用氢脆来泛指。尽管人们从1874年就开始研究氢脆现象[9],然而由氢脆引起的灾难性安全事故时至今日仍然时有发生。

人们对氢脆的研究大体可以分为如图1所示的4个层次[10,11]。宏观层面上的研究主要集中在块体样品的开裂以及裂尖附近的塑性区、滑移带等的研究,而微观层面则分为氢与各种材料组织缺陷的交互作用以及裂尖区域原子模拟。经过上百年的研究,人们对氢脆的宏观层面的现象和规律已经有了较全面的了解。然而由于氢脆本身的多因素交织影响的复杂性,许多宏观实验经常得到各种无法自洽的相互矛盾解释。而在微观层面上,过去受限于研究手段和技术,至今还无法准确了解氢对材料中一些基本微观缺陷结构演化过程的影响。宏观上的不自洽和微观上的诸多未知导致目前为止对氢脆现象仍然止步于唯象、定性的解释,通过大量的实验来建立的经验性预测模型适用范围小且准确度较低。随着工业技术的升级,高强度金属结构材料,特别是高强铝合金和高强钢的应用越来越普遍。高强材料和低强度材料相比具有更高的氢脆敏感性,因此氢脆现象必然是这些金属结构材料安全服役的关键障碍,人们亟需对氢脆本质进行理解以便找到更有效的防护方法。

图1 氢脆机理在不同尺度上的研究现状[10, 11]Fig.1 Research progress of hydrogen embrittlement mechanism at different length scales[10, 11]

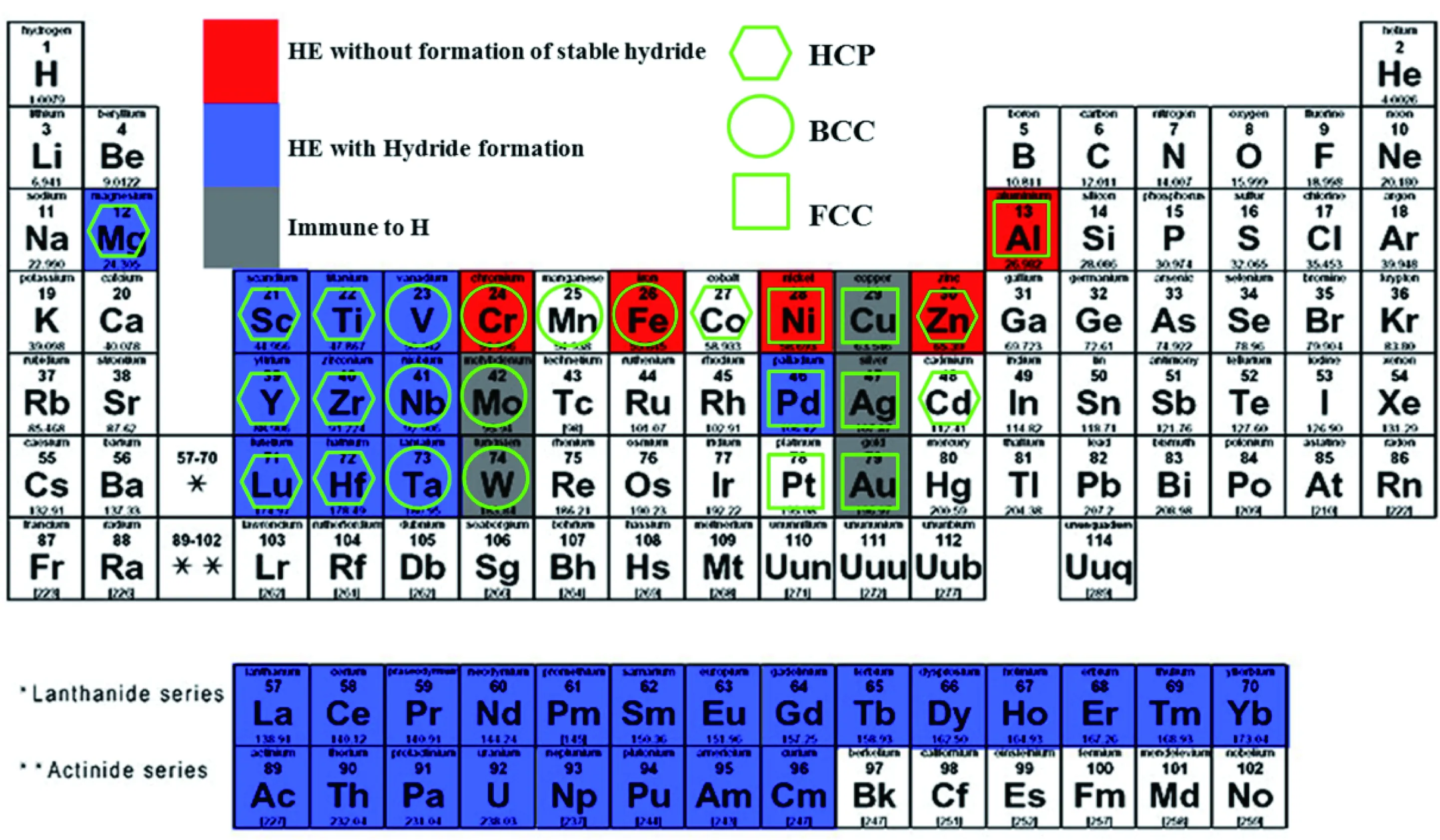

氢和金属中其它杂质元素很不一样,它对材料的影响有2个独特的特征:一个是‘广’,即对大多数重要的金属及合金都能产生危害,如图2所示。另一个是‘深’,可以‘深入骨髓’,其影响从三维的氢化物,到二维的表界面、一维的位错、零维的空位,直至原子键结合能。氢对材料既‘广’又‘深’的危害主要归功于氢的2个特性:①氢原子体积最小,这意味着高扩散性,能渗入材料更深,也容易在服役过程中受应力、温度等因素驱动快速扩散到缺陷处并发生富集从而造成更大的危害。②高化学活性,氢具有‘半金属’的特性,与许多金属和非金属都容易化学结合,也容易偏析于材料缺陷处形成气团改变缺陷的行为。本文即按照微观缺陷的维度来组织介绍当前人们对氢-微观缺陷交互作用的研究进展。

图2 一些常见金属元素单质里的氢脆类型Fig.2 Types of hydrogen embrittlement in some important metals

2 氢对键能的影响

氢致断裂最终表现为裂纹的加速形核及扩展。对于脆性材料,裂纹的扩展更容易表现为原子键像拉链一样被依次拉断。氢脆的主流理论之一是弱键理论,也称为减聚力理论(hydrogen-enhanced decohesion, HEDE)。该理论认为氢可以降低金属键的键能,进而促进脆性断裂[12]。键能的降低会影响很多材料参数,如屈服强度、弹性模量等。然而大部分研究表明,金属材料的屈服强度和弹性模量在充氢后的变化量远低于预期,不足以引发后续的氢脆现象。这其实是预料之中的结果,因为材料中的平均氢浓度并不高,很难对弹性模量和屈服强度这种全局性的材料参数产生明显影响。然而对于裂尖、缺陷等带有应力集中或原子疏松的部位,氢浓度可能会高出数个数量级,此时原子键能才能被明显降低[13]。

弱键理论被广泛用于解释氢引起的界面断裂,这是因为界面、晶界可作为较强的氢陷阱,容易吸收容纳氢并达到较高的浓度,导致界面和晶界结合能的明显弱化。虽然弱键理论曾成功定性解释了具有预制裂纹的铁基试样的断裂现象,并在微观尺度有着简单易懂的物理图像过程,然而这些过程并没有得到实验的直接验证,大部分的理论依据还是来源于热力学和第一性原理的计算[14,15]。因此,测量含有超高氢浓度微区的材料参数及性能是为弱键理论提供直接有力实验证明的重要途径。

3 氢对零维缺陷的影响

零维缺陷包括间隙原子和空位。氢既可以成为间隙原子,也能和金属中的空位结合形成含氢空位。氢作为间隙原子,在大多数金属基体中的溶解度极低,并不能直接影响材料性能。间隙原子氢具有很高的扩散率,在有适当驱动力(如应力梯度)的情况下,间隙原子氢可以快速扩散到裂尖或其它缺陷周围形成气团,气团中的浓度可以远高于基体中的氢浓度,从而能明显影响材料性能。

氢和空位结合形成含氢空位可以对材料性能产生显著影响。空位是材料中最典型的点缺陷,常温下空位的平衡浓度通常很低,对材料的变形行为影响很小。然而,在材料充氢后人们经常发现异常高的空位浓度[16,17],如金属铝不论采用化学、电化学、还是等离子体方法,充氢后空位浓度可以达到103 appm,比充氢前的平衡空位浓度提高至少5个数量级。目前主流观点认为氢可以降低空位的形成能[18-20],从而导致(含氢)空位浓度的升高。然而,过去氢脆研究中很少将含氢空位对材料变形行为的影响考虑进去。近期不少研究认为,含氢空位在氢致开裂过程中起了非常重要的作用[19,21-23],甚至有可能起了主要作用。含氢空位能影响氢的扩散[24],也能影响位错的行为[25,26],甚至可以直接发生空位聚合形成微纳米孔洞引发裂纹形核和扩展[27]。进一步研究含氢空位与各类型材料缺陷的交互作用以及含氢空位自身的演化过程对理解氢脆机理至关重要。

4 氢对一维缺陷的影响

在大多数氢脆案例中,断口分析表明裂纹扩展总是伴随着塑性变形。近几十年来关于氢脆机理最大的争论就是位错塑性是否主导了氢脆样品的裂纹扩展过程,针对此问题,学者们分成了两个对立的阵营。作为一维缺陷,位错是金属材料最重要的塑性载体,其行为包含位错形核、滑动、交滑移、反应以及位错间的交互作用等多种具体过程,研究氢对位错行为的影响具有普遍而重要的学术和工程意义。

4.1 氢对裂尖位错发射的影响

氢对裂尖表面位错发射过程的影响是氢致开裂中的核心问题之一:裂尖钝化主要依靠位错发射进行,该过程如果被抑制则材料更容易发生解理开裂。目前的研究结果存在两种矛盾观点。其中持氢促进位错发射观点的理论中最典型的是氢吸附促进位错发射理论(adsorption induced dislocation emission, AIDE)[13,28],可以概述为氢在裂尖表面的吸附可以弱化几个原子层距离厚度内的原子键,促进位错形核和运动。另外,大量纳米压入的实验[29,30]和模拟[31]工作发现应变突跳平台在充氢后降低,并将此现象归因于氢降低了位错形核的临界应力。与氢促进位错发射观点相反的是氢抑制位错发射。例如Curtin等[10]在NatureMaterials发表文章对铁的氢脆现象进行了大量分子动力学模拟,发现氢在裂尖的富集抑制了位错的发射,提高了应力强度因子门槛值;同时还发现,裂尖富氢区能发生相变,生成容易解理的纳米脆性相,裂纹扩展通过脆性相的裂开而扩展。

4.2 氢对位错运动的影响

该问题争论较大,氢促进位错运动和氢阻碍位错运动两种观点并存。美国伊利诺伊大学香槟分校的Birmbaum教授课题组在20世纪八九十年代通过大量的原位透射电镜实验研究认为,氢能增加位错的可动性[32],并基于这一系列实验结果提出了氢促进塑性局部化理论(hydrogen enhanced localized plasticity, HELP)。然而该系列实验有几个缺点:自制的机械拉伸样品台通过更换硬杆/软杆来实现恒位移/恒应力加载,载荷通过多个机械部件串联从样品杆末端逐级传递到样品所在的前端。在氢气通断瞬间,如果气压变化和氢溶解对某个机械部件产生了微弱作用,必会影响恒位移/应力的加载条件。另外,该系列研究都是定性研究,没有应力/应变的数据支持。综上所述,关键加载条件在该系列原位实验中得不到保证,再加上实验技术在当时的稀缺性,其他研究人员难以验证该结果。该系列原位透射电镜实验所发现的现象在被大量引用的同时也受到了一些质疑。 例如,Curtin和Song等对铁的模拟发现氢能抑制位错的发射,降低位错的可动性[10, 33],也有研究人员在铝的模拟中无法重复氢对位错的屏蔽效应[34]。笔者最近的研究工作[24]采用定量纳米力学测试系统在环境透射电子显微镜中研究了氢对位错运动的影响。如图3所示,该工作先利用机械退火效应大幅降低亚微米铝柱中的位错密度[35,36],并获得数根两端钉扎的长位错线,这些位错线在循环应力作用下可进行弓形运动,并连续在几十个周期内具有良好的重复性。在对样品进行充氢处理后施加和充氢前完全相同的载荷后发现,位错无法启动。如果氢浓度降低,这些位错又能逐渐恢复运动。该工作有力地证明了,最起码在金属铝中,充氢可以导致位错启动受阻。进一步的实验分析表明,氢致位错受阻现象并不是氢原子的直接作用结果,而是氢和空位结合生成的含氢空位与位错交互作用的结果。

图3 充氢对铝中位错启动应力影响的实验和模拟结果[24]Fig.3 Experimental and simulation results showing hydrogen effect on activation stress of dislocation in aluminum[24]

4.3 氢对位错间交互作用的影响

HELP理论受到支持的重要原因是发现了含氢材料的裂尖塑性区急剧缩小,这是位错交互作用受氢影响的结果,因此该问题也是氢脆的核心问题之一。UIUC的Altstetter课题组聚焦在FCC金属及其合金中氢对滑移带的影响,发现氢可以使滑移带分布更集中,即认为发生了位错滑移平面化或局部化。这些现象表明在含氢材料中,有位错滑移的晶面减少,交滑移导致的相邻的平行滑移面合并是可能原因之一。然而,UIUC的原位电镜实验表明,氢能阻碍位错的交滑移[37]。上述研究表明,裂尖塑性区缩小的原因比较复杂,具有多种可能性,该问题仍然需要进一步研究。

5 氢对二维缺陷的影响

材料中的二维缺陷包括晶界、相界、孪晶界等。当氢损伤发生在晶界、相界、保护层/金属基体等界面处时,就称作氢致界面损伤。氢致界面损伤对金属的服役安全有重大危害:发生在保护层/金属基体界面上的氢损伤,可以导致保护层的大面积剥落[38,39],进而使金属基体暴露在腐蚀介质中,金属构件很快就由于腐蚀加快加深而丧失服役能力。发生在材料内部的氢致界面损伤容易导致裂纹、气泡等[40],是氢致滞后开裂的裂纹源。例如:钢中硫化氢诱发裂纹常见于相界上,如在长条状的MnS夹杂上形成,也可以在珠光体偏析带上形成[41,42]。某些情况下,氢和合金元素还会发生化学反应:比如在碳钢中,当温度高于250 ℃时,氢就可以在渗碳体/铁素体界面上和碳反应生成甲烷并以气泡的方式存在于界面上[43]。

氢气泡和氢鼓泡是氢致界面损伤的2种常见形式[44-47]。此处有必要对这2个现象做一个区分:位于材料内部充满氢气的空腔称为氢气泡;氢鼓泡是氢气泡发生在表面附近时的一种特殊称呼,表现为在材料表面形成显著凸起,下文中不再对氢鼓泡/氢气泡作区分,统称为氢气泡。本文中关于氢致界面损伤的讨论就以氢气泡的形核和生长为例,讨论氢致界面失效的微观机理。

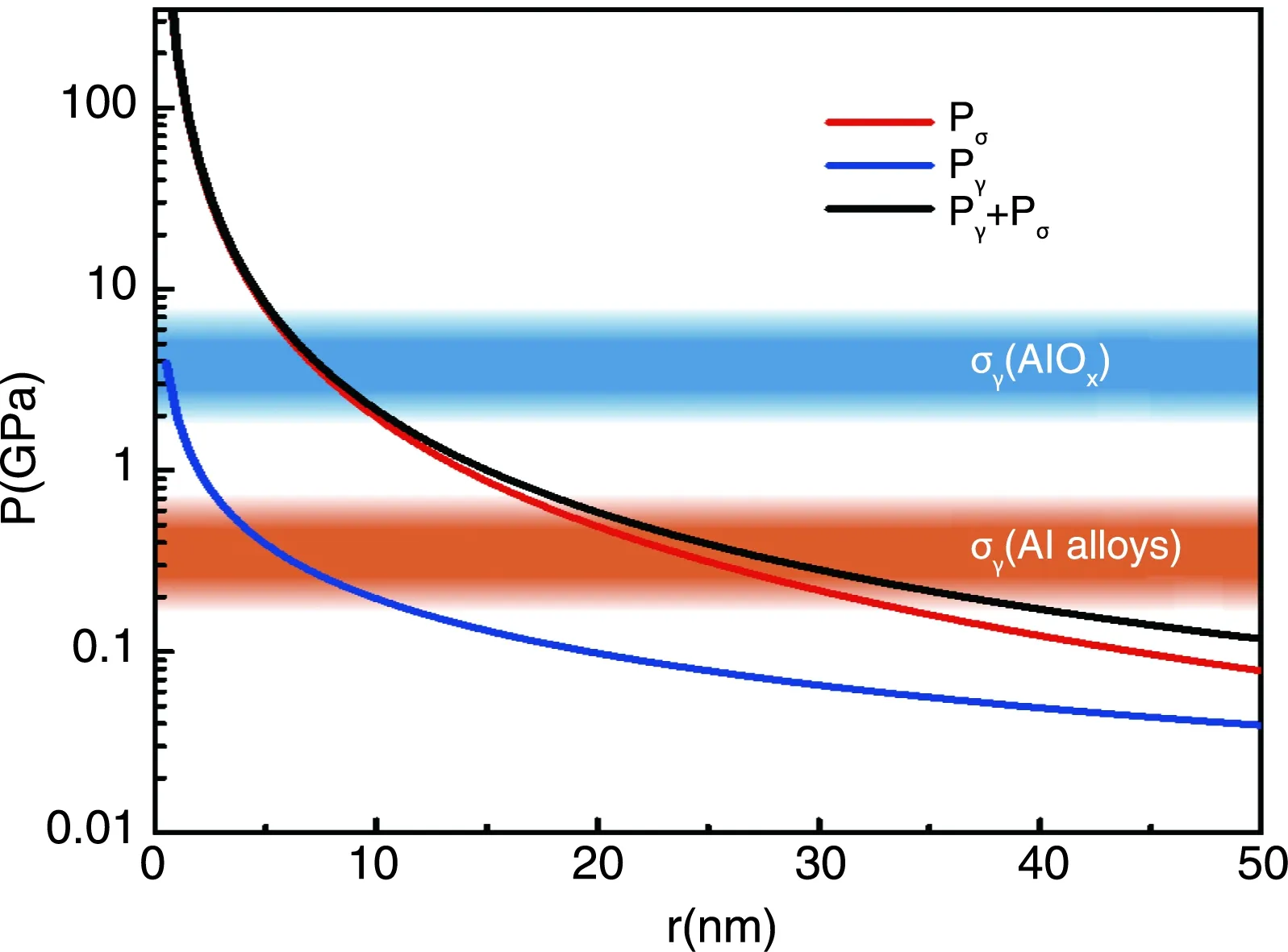

许多文献已经对氢气泡的形成过程有所描述。例如,铝和铝合金在水汽环境中容易发生氢气泡[48-53]。由于金属铝表面的氧化铝层比较致密,氢分子和水分子都难以进入,Scamans等[48]认为气泡形成过程是从氧化铝和水的水合反应开始的,该反应在表面的某些薄弱点上生成多孔的水合氧化铝,使得水分子能够透过氧化层和金属基体接触并发生置换反应。反应产物生成的氢一部分在氧化物-金属界面上结合生成氢气,氢气的气压使氧化层变形并形成氢鼓泡。如果溶质氢以材料内部的晶界、相界或其它缺陷为中心结合形成氢气泡,则气泡的长大需要周围的金属基体发生塑性变形,该过程常常以发射位错环的方式进行[54-58]。以上2种典型的气泡形成过程都认为气泡长大的唯一驱动力是氢气压,气泡长大过程是气压驱动的气泡周围材料的变形行为。那么显然对于半径尺寸为Rc的气泡,内部气压(P)和材料的屈服强度(σY)以及气泡的表面能(γ)有关。综合现有的一些表面氢鼓泡长大的力学模型[50,54,59-63],其一般性的表达式如式(1):

(1)

式(1)中,t为表面层的厚度。从上式可以看出,气泡的尺寸越小,气泡生长所需的气压越高,其关系如图4所示。然而,现实中气泡中的气压是不可能无限增大的,其上限值为材料的理想强度,因此对每一种材料都存在一个与其理想强度相对应的气泡最小临界尺寸。大多数金属材料的理想强度在几个GPa[64,65],对应的气泡临界尺寸是10 nm左右。因此,已有的气压驱动模型只能解释临界尺寸以后的气泡长大过程,而对于更小的气泡是如何形成的这个问题,则没有很好的理论解释。气泡在大多数情况下都是需要避免的有害现象,而控制气泡生成的关键之一就是要了解其形核机制。很多论文都假定气泡的形核发生在预先存在的近表面缺陷处,如纳米空腔、三叉晶界等[6,66]。也有的论文直接声明尚不清楚形核机理所以不作讨论。关于纳米空腔或气泡的形核机理相关的实验研究非常稀少,因此大多数都只能依靠猜测。

图4 氢气泡中的气压-气泡半径关系Fig.4 Relation between gas pressure and blister radius in a hydrogen bubble

既然对于小于10 nm的气泡(亚临界尺寸气泡)的形核不可能由气压驱动,那就必须有其它类型的驱动力来解释这个关键的形核阶段。下面就3个已报导的亚临界尺寸气泡的形成理论作简要评述:①金属扩散诱发空位聚合理论:在铝锂合金[67]中,由于锂比铝更加活泼,因此能优先和水蒸气发生反应。水分子体积较大无法进入材料晶格内部,反应只能局限在表面进行,反应的维持依赖锂向表面扩散。每扩散走一个锂离子就会在原晶格位置留下一个空位,多个空位聚集形成空腔核,为后续的质子复合反应提供了场所。这个机制也许可以解释合金中的空腔形核,却无法解释单质金属中的空腔形核。②过饱和空位形成空位团理论。充氢后的材料经常含有过饱和空位存在,过饱和的空位可以团聚成空位团(如空位四面体),一旦多个H进入空位团形成的空腔并发生复合形成氢分子,空腔就转变为有氢内压的纳米气泡[68]。该理论并没有相应的实验证实,而且空位团很难通过聚合长大成临界尺寸的纳米气泡。③晶界扩散理论:高温晶界开裂相关的研究中有一种理论认为沿晶界生成的高密度的纳米空腔能大幅度削弱界面结合强度,从而有利于应力作用下的晶界开裂[69]。也有理论研究认为,在0.4~0.75倍熔点的温度下,物质沿空腔表面和晶界的扩散可以支撑纳米空腔的形核和生长。晶界扩散理论的前提条件是需要较高温度,且大多数只是实验后的观察推测,材料界面上空腔形成在室温下是如何发生的,其原子尺度的具体形成过程是怎样的并不清楚。

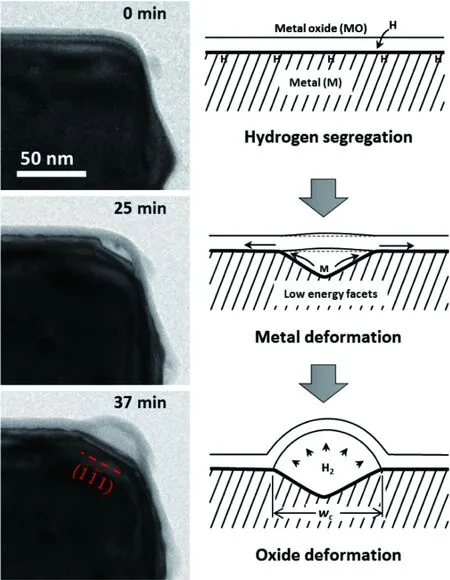

本研究团队通过巧妙的实验设计,在原位透射电镜实验里发现了金属的表面扩散在鼓泡形成的初始阶段的关键作用并据此提出新的氢鼓泡机制[70],及表面扩散驱动机制。该实验利用环境透射电镜中的高能电子束离化样品室中的低压氢气,在样品附近空间中创造出氢等离子体环境。由于氢等离子体中含有大量活跃的原子态氢(如氢原子、质子、氢负离子等),由于体积小的原因,在浓度差的驱动下它们能够穿透致密的氧化铝膜进入到铝基体中。对铝样品在氢等离子体环境中的辐照充氢过程进行录像,可以全过程地记录氢鼓泡的形成过程,如图5所示。该实验工作发现铝表面氢鼓泡形成过程可以分为3个阶段:①氢降低界面结合强度。氢原子偏聚在界面,导致界面的结合力下降,氧化膜对金属原子扩散能力的限制降低;②金属扩散变形。由于初始的金属-氧化物界面通常不是最低能的表面构型,金属原子开始沿着表面或界面扩散导致表面形貌重构,在界面以下的金属侧形成许多的纳米空腔;③氧化膜在氢压作用下鼓出。随着时间的延长,一方面空腔内的气压逐渐升高,另一方面由于空腔尺寸的长大,氧化膜变形所需要的临界压强逐渐降低。空腔尺寸长大到某一临界尺寸,氧化膜即开始发生变形,向外鼓出形成半球形的鼓泡。

图5 氢鼓泡过程的透射电镜视频截图以及对应的示意图[70]Fig.5 Images and illustration of the hydrogen blistering process[70]

氢鼓泡表面扩散驱动形核机制的新发现主要在于上述3个阶段中的第2个阶段,即纳米空腔的形核。铝的熔点(Tm)只有667 ℃,室温25 ℃相当于0.3Tm,理论预测的铝表面扩散率非常高,约为1.8×10-11cm2/s。然而,金属铝活泼的化学性质导致它常常覆盖着一层氧化膜,这层氧化膜限制了铝的表面原子扩散。氢在氧化膜/金属界面的析出可以削弱氧化膜对铝表面扩散的抑制作用,获得自由的表面铝原子发生乌尔夫重构(Wulff Reconstruction)自发向表面能最低的形状演化,其结果就是在某些取向上优先形成纳米空腔。原位透射电镜观察到的纳米空腔的形成过程不仅在空腔几何形貌上,也在空腔尺寸-时间演化关系上符合基于表面扩散机理的理论预测结果。纳米空腔一旦形成,界面就成了一种半结合状态,其结合强度远小于充氢之前。处于半结合状态的界面极其危险,这种危险一方面体现在结合力小,更容易在热应力或摩擦等载荷作用下发生分离,导致涂层脱落,更体现在常规的表面形貌检测手段无法及时发现这种半结合界面,因为此时的材料表面并没有明显的形貌变化。早在2002年,Liu等[38,39]报道了100 keV的质子辐照可以使铝表面的氧化铝薄膜发生大面积脱落。有意思的是,在氧化膜脱落后新暴露出来的金属表面上,研究人员甚至发现了和本实验相似的纳米小凹坑,但是并没有进一步给出解释。这表明氢鼓泡表面扩散驱动形核机制并不局限于小尺度样品,而是具有普适性的规律。

上述研究表明,单纯依靠氧化膜来防止氢脆是不够的,氢鼓泡可以造成氧化膜破损从而使其丧失阻止氢气的作用。既然氢气泡/氢鼓泡的形成过程是界面扩散作用和氢气压力作用的共同结果,设计抗氢气泡/鼓泡材料的关键是要针对这2个过程进行特殊的处理。针对界面扩散作用,可以通过合金化等手段增强界面的结合强度,降低界面扩散率。针对氢气压力作用,最好的方法是要在缺陷处阻止氢原子重新结合成氢气分子,在晶界处偏析一些对氢原子结合反应有毒化作用的合金元素是一种可能的解决办法。另一种方法是允许氢气逃逸出材料内部,此种方法有可能通过设计复合材料构筑氢气氛的自逃逸通道来实现。

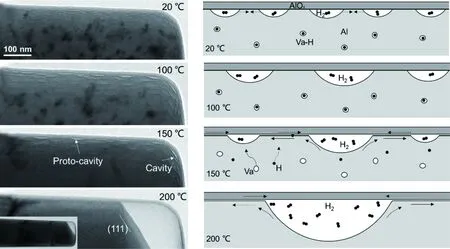

工业中的金属保护层失效温度经常高于常温。温度的升高容易导致氢损伤进一步恶化[71-74]。基于常温氢鼓泡的研究结果,本研究团队比较了无氢铝柱和充氢几分钟的铝柱在后续升温过程中氧化膜/金属界面上的缺陷演化过程[75],结果如图6所示。对于金属铝,本研究团队发现150 ℃是一个临界温度,低于临界温度时含氢样品中的纳米空腔会发生长大,而在高于临界温度时,绝大部分纳米空腔又会逐渐缩小至消失,只有少数的几个纳米空腔会发生急剧长大,形成巨型空腔。以前的研究认为,由氢导致的空腔长大是完全由氢气压驱动的[72,73],然而本研究团队对加热前后的空腔体积进行估算表明,加热前的纳米空腔体积之和远小于加热后的巨型空腔体积,这表明存在第二体积来源。这个第二体积来源很可能是充氢导致的过饱和含氢空位,常温下含氢空位稳定并且扩散极慢,然而加热会加快这一过程,温度超过一定温度后含氢空位分解,大量裸空位能够迅速扩散至表界面处并促进空腔的长大。

该研究中的意义并不局限于铝/氧化铝这一种材料组合,事实上所报导的界面纳米空腔形成机制对于其它的界面组合也可能成立,成为其它类型界面失效的前驱过程。比如,Broas等[76]在氧化铝/硅界面上发现了与本工作类似的由纳米空腔形核导致的薄膜失效。致密氧化膜在该研究中具有阻挡氢分子却能让氢原子透过的特性,才导致氢鼓泡形成在氧化膜/金属的界面上。对于具有疏松氧化膜的金属如碳钢等,其鼓泡的形成位置只能在合金基体内部的其它缺陷处,合金基体本身也具有与前面实验中的氧化铝薄膜类似的对氢原子/氢分子的选择性透过特性。例如,进入金属中的氢还可能在金属基体与夹杂相的相界面上生成气泡[77-79],从而使金属的力学性能恶化,比如高强合金中常有非常小的氧化物析出相存在,这些析出相和金属基体存在较大的晶格失配,格外有利于氢等杂质的吸附,因此导致这些相界面上出现微裂纹[40]。此外,氢鼓泡底下的铝基体表面存在凹坑,可能和麻点腐蚀有关系[61]。另外,无论是用于飞机发动机的涡轮叶片[46,47,80],还是用于煤气化装置[81,82]和电厂涡轮发电机中的涡轮叶片,都处在高温含水汽的环境中工作,此时金属的腐蚀都会生成氢并溶入材料中,造成金属的腐蚀和失效加速。聚变反应[83]会生成大量质子,第一壁材料(面向等离子体的材料)表面容易因此而生成鼓泡。已有的实验认为,室温附近质子辐射剂量超过1016H+/cm2就容易发生鼓泡[6,84]。

图6 金属铝在升温至200 ℃过程中内部气泡演变过程[75]Fig.6 Evolution of internal bubbles during heating aluminum up to 200 ℃[75]

6 氢对三维缺陷的影响

与氢相关的三维微观缺陷主要有氢化物和氢气泡。氢气泡的形核和生长已经在第5小节氢对二维缺陷的影响中做了讨论,因此本小节仅讨论氢化物相关的内容。

氢化物可以在许多金属中生成,如图 2所示。IIIB, IVB, VB族元素以及镁都容易生成稳定的氢化物。氢化物中的氢原子排列有序且氢化物通常是脆性相。目前,依据裂纹扩展过程中有无氢化物生成将氢脆现象分为两大类:与生成氢化物相关的氢脆和与氢化物无关的氢脆。前一类氢脆的微观机制相对比较简单,被认为是裂尖区域应力诱导氢化物生成并开裂[85,86],这一机制有着大量的宏观和微观实验研究,已经获得了广泛的认同。对于含低浓度氢的样品,裂尖的拉应力场吸引周围的氢扩散过来形成局部高氢浓度区,同时裂尖应力场在热力学上能诱发生成氢化物的相变。Shih等[87]在透射电镜中观察了a-Ti在氢气氛中的裂纹扩展,在裂尖发现了应力诱导的氢化物析出,氢化物的后续长大并不是通过单个氢化物的体积增大进行,而是在裂尖前方形成新的氢化物。该研究还发现,受限于氢扩散速率,裂纹扩展速率较高时,裂尖并不生成氢化物,只有当裂纹扩展速率慢下来,裂尖才会生成新的氢化物。氢化物在固溶相中生成的同时伴随着体积膨胀,如钛的氢化物转变体积膨胀高达23%。Gerberich[88]认为,氢化物产生于距裂尖1~20 μm处的拉应力最大区,氢化物间并不直接相连,由氢化物导致的裂纹扩展速率在纳米每秒的量级。

值得注意的是,有些发生氢脆的金属虽然在常温常压下不生成稳定氢化物,但却有可能在裂尖的应力集中区形成亚稳定的纳米氢化物,一旦发生氢化物开裂导致应力释放,该氢化物随机分解释放出氢,其中部分的氢又可以扩散至新的裂尖位置参与氢化物形成。Song等[33]通过原子模拟方法发现,在金属镍的裂尖可以生成亚稳定的纳米氢化物。考虑到裂尖可能存在极高的氢浓度和极高的应力集中,裂尖的亚稳定纳米氢化物导致的氢脆是有可能发生的。但上述现象缺乏有力的实验研究支持。

另外,钢铁材料中常常含有大量碳化物,氢与碳化物的交互作用是氢脆研究的重点关注对象。Chen等[89]利用最新的原子探针技术(Atom Probe Tomography, APT)对充氘的铁素体样品在原子级别进行了三维元素分析,发现氘分布于整个碳化物颗粒中,改变了氢主要析出位置在界面上的传统观点。以APT为代表的高精度微区分析技术也将有力推动对氢脆微观机理的研究。

7 结 语

氢脆问题具有高度复杂性,跨多个空间尺度,并受扩散的时间尺度限制。针对该问题最可能有效的研究方法应当是将复杂问题简单化,首先在微观尺度探明氢与空位、位错、表界面等微观缺陷的交互作用以及氢化物/氢气泡形核生长的基本规律,然后回到宏观尺度根据具体现象筛选出主导的微观作用过程,从而找出氢脆机理。上百年的氢脆研究历史也表明,从宏观走向微观是大势所趋,氢脆研究方法由以前的宏观拉伸曲线和断口形貌分析逐渐向氢-缺陷交互作用以及计算机模拟开裂微观过程的方向发展。尽管当前氢脆在微观层面的研究还相对较少,存在的争论也非常多,然而这一现状正在加速改善。微观测试新技术,如定量纳米力学实验、原位透射电镜技术、原子探针技术以及大规模计算机模拟等都有力地推动着对氢脆微观机理的研究。揭示并理解氢脆机理就可以有针对性地指导设计出氢脆防护的新方法以及新型抗氢脆金属材料,为石化工业、海洋工业、核能和氢能经济提供安全保障。

参考文献 References

[1] Rosen M A, Koohi-Fayegh S.Energy,EcologyandEnvironment[J], 2016, 1(1): 10-29.

[2] Dodds N, Schwank J R, Shaneyfelt M R,etal.IEEETransactionsonNuclearScience[J], 2014, 61: 2904-2914.

[3] Gussenhoven M S, Mullen E G, Brautigam D H.IEEETransactionsonNuclearScience[J], 1996, 43: 353-368.

[4] Tang Jin (唐 锦), Zhao Xingwen (赵杏文), Cheng Xinlu (程新路).FailureAnalysis&Prevention(失效分析和预防)[J], 2007, 2(3):32-36

[5] Guseva M, Martynenko Y V.SovietPhysicsUspekhi[J], 1981, 24: 996.

[6] Milacek L H, Daniels R D, Cooley J A.JApplPhys[J], 1968, 39: 2803-2815.

[7] Das S K, Kaminsky M.RadiationBlisteringinMetalsandAlloys[M]. New York: American Chemical Society, 1976: 112-170.

[8] Ye M, Kanehara H, Fukuta S,etal.JNuclMater[J], 2003, 313: 72-76.

[9] Johnson W H.ProcRSocLondon[J], 1874, 23: 168-179.

[10] Song J, Curtin W.NatMater[J], 2013, 12: 145-151.

[11] Neeraj T, Srinivasan R, Li J.ActaMater[J], 2012, 60: 5160-5171.

[12] Oriani R, Josephic P.ScriptaMetall[J], 1972, 6: 681-688.

[13] International Conference on Hydrogen Effects on Material Behaviour & Corrosion Deformation Interactions. Mechanisms of Hydrogen Assisted Cracking-A Review [R]. Warrendale. PA: The Minerals, Metals and Materials Society, 2003.

[14] Du Y A, Ismer L, Rogal J,etal.PhysRevB[J], 2011, 84.

[15] Daw M S, Baskes M I.PhysRevLett[J], 1983, 50: 1285.

[16] Buckley C E, Birnbaum H K.JAlloysCompd[J], 2002, 330: 649-653.

[17] Birnbaum H K, Buckley C, Zeides F,etal.JAlloysCompd[J], 1997, 253-254: 260-264.

[18] Apostol F, Mishin Y.PhysRevB[J], 2010, 82: 144115.

[19] Li S, Li Y, Lo Y C,etal.IntJPlast[J], 2015, 74: 175-191.

[20] Mao J J, McLellan R B.JPhysChemSolids[J], 2001, 62: 1285-1291.

[21] Nagumo M, Nakamura M, Takai K.MetallMaterTransA[J], 2001, 32: 339-347.

[22] Sakaki K, Kawase T, Hirato M,etal.ScriptaMater[J], 2006, 55: 1031-1034.

[23] Takai K, Shoda H, Suzuki H,etal.ActaMater[J], 2008, 56: 5158-5167.

[24] Xie D, Li S, Li M,etal.NatureCommunications[J], 2016, 7: 13341.

[25] Young G, Scully J.ActaMater[J], 1998, 46: 6337-6349.

[26] Scully J R, Young G A, Smith S W.HydrogenSolubility,DiffusionandTrappinginHighPurityAluminumandSelectedAl-BaseAlloys[C]. Switzerland: Trans Tech Publications, 2000: 1583-1600.

[27] Lu G, Kaxiras E.PhysRevLett[J], 2005, 94: 155501.

[28] Lynch S.CorrosRev[J], 2012: 105-123.

[29] Wen M, Zhang L, An B,etal.PhysRevB[J], 2009, 80.

[30] Barnoush A.ThesisforDoctorate[D]. Saarbrucken: Saarland University, 2008:2.

[31] Zhou X, Ouyang B, Curtin W A,etal.ActaMater[J], 2016, 116: 364-369.

[32] Ferreira P, Robertson I M, Birnbaum H K.ActaMater[J], 1998, 46: 1749-1757.

[33] Song J, Curtin W.ActaMater[J], 2011, 59: 1557-1569.

[34] Song J, Curtin W A.ActaMater[J], 2014, 68: 61-69.

[35] Shan Z W, Mishra R K, Asif S A S,etal.NatMater[J], 2008, 7: 115-119.

[36] Wang Z J, Li Q J, Cui Y N,etal.ProcNatlAcadSci[J], 2015, 112: 13502-13507.

[37] Ferreira P J, Robertson I M, Birnbaum H K.IntergranularandInterphaseBoundariesinMaterials[C]. Switzerland: Trans Tech Publications, 1996: 93-96.

[38] Liu Y, Alexander M, Koroleva E,etal.SurfInterfaceAnal[J], 2002, 33: 318-321.

[39] Bailey P, Noakes T C Q, Liu Y,etal.NuclearInstrumentsandMethodsinPhysicsResearchSectionB:BeamInteractionswithMaterialsandAtoms[J], 2002, 197: 265-270.

[40] Huang X Y, Mader W, Kirchheim R.ActaMetallMater[J], 1991, 39: 893-907.

[41] Domizzi G, Anteri G, Ovejero-Garca.JCorrosSci[J], 2001, 43: 325-339.

[42] Venegas V, Caleyo F, Gonzalez J,etal.ScriptaMater[J], 2005, 52: 147-152.

[43] Shewmon P G.MetallurgicalTransactionsa-PhysicalMetallurgyandMaterialsScience[J], 1976, 7: 279-286.

[44] Smialek J L. Moisture-Induced Alumina Scale Spallation: The Hydrogen Factor, National Aeronautics and Space Administration [R]. Cleveland: Glenn Research Center, 2010.

[45] Smialek J L.SurfCoatTechnol[J], 2011, 206: 1577-1585.

[46] Subanovic M, Naumenko D, Kamruddin M,etal.CorrosSci[J], 2009, 51: 446-450.

[47] Onal K, Maris-Sida M, Meier G,etal.MaterHighTemp[J], 2003, 20: 327-337.

[48] Scamans G M, Rehal A S.JMaterSci[J], 1979, 14: 2459-2470.

[49] Scamans G.JMaterSci[J], 1978, 13: 27-36.

[50] Bond G M, Robertson I M, Birnbaum H K.ScriptaMetall[J], 1986, 20: 653-658.

[51] Louthan M, Dexter A H.MetallMaterTransA[J], 1975, 6: 1655-1657.

[52] Rozenak P.IntJHydrogenEnergy[J], 2007, 32: 2816-2823.

[53] Ibe G, Winter F, Gruhl W.ZMetallk[J], 1979, 70: 561-566.

[54] Condon J B, Schober T.JNuclMater[J], 1993, 207: 1-24.

[55] Trinkaus H, Wolfer W G.JNuclMater[J], 1984, 122: 552-557.

[56] Kamada K, Sagara A, Kinoshita H,etal.ScriptaMetall[J], 1988, 22: 1281-1284.

[57] Kamada K, Sagara A, Kinoshita H,etal.RadiatEffDefectsSolids[J], 1988, 106: 219-227.

[58] Shimizu H, Brody E M, Mao H K,etal.PhysRevLett[J], 1981, 47: 128-131.

[59] Ells C E, Evans W.TransactionsoftheMetallurgicalSocietyofAime[J], 1963, 227: 438-&.

[60] Flower H M.RadiatEffDefectsSolids[J], 1977, 33: 173-179.

[61] Ren Xuechong(任学冲), Shan Guangbin(单广斌), Chu Wuyang(褚武扬),etal.ChineseScienceBulletin(科学通报)[J], 2006, 50: 1689-1692.

[62] Natishan P M, McCafferty E.JElectrochemSoc[J], 1989, 136: 53-58.

[63] Auciello O.RadiatEIT[J], 1976, 30: 11-16.

[64] Tapily K, Jakes J E, Stone D,etal.JElectrochemSoc[J], 2008, 155: H545-H551.

[65] Kemdehoundja M, Grosseau-Poussard J L, Dinhut J F.ApplSurfSci[J], 2010, 256: 2719-2725.

[66] Milacek L H, Daniels R D.JApplPhys[J], 1968, 39: 5714-5717.

[67] Dickenson R C, Lawless K R, Wefers K.ScriptaMetall[J], 1988, 22: 917-922.

[68] Ren Xuechong(任学冲), Zhou Qingjun(周庆军), Chu Wuyang(褚武扬),etal.ChineseScienceBulletin(科学通报)[J], 2007, 52: 725-729.

[69] Anderson P M, Shewmon P G.MechMater[J], 2000, 32: 175-191.

[70] Xie D, Wang Z, Sun J,etal.NatMater[J], 2015, 14: 899-903.

[71] Milacek L H, Daniels R D, Cooley J A.JournalofAppliedPhysics[J], 1968, 39: 2803-2815.

[72] Toda H, Qu P, Ito S,etal.IntJCastMetRes[J], 2014, 27: 369-377.

[73] Ells C E, Evans W.TransactionsoftheMetallurgicalSocietyofAime[J], 1963, 227: 438.

[74] Kamada K.JNuclMater[J], 1989, 169: 141-150.

[75] Li M, Xie D G, Ma E,etal.NatureCommunications[J], 2017, 8: 14564.

[76] Broas M, Jiang H, Graff A,etal.ApplPhysLett[J], 2017, 111: 141606.

[77] Matsui H, Kimura H, Moriya S.MaterialsScienceandEngineering[J], 1979, 40: 207-216.

[78] Moriya S, Matsui H, Kimura H.MaterialsScienceandEngineering[J], 1979, 40: 217-225.

[79] Moriya S, Takaki S, Kimura H.MaterialsScienceandEngineering[J], 1978, 32: 71-79.

[80] Pint B, Garner G, Lowe T,etal.SurfCoatTechnol[J], 2011, 206: 1566-1570.

[81] Pint B A, Haynes J A, Zhang Y,etal.SurfCoatTechnol[J], 2006, 201: 3852-3856.

[82] Haynes J A, Unocic K A, Pint B A.SurfCoatTechnol[J], 2013, 215: 39-45.

[83] Forcey K, Ross D, Earwaker L.ZPhysChem[J], 1985, 143: 213-228.

[84] Daniels R D.JApplPhys[J], 1971, 42: 417-419.

[85] Flanagan T B, Mason N B, Birnbaum H K.ScriptaMetall[J], 1981, 15: 109-112.

[86] Westlake D.TransAmSocMet[J], 1969, 62: 1000.

[87] Shih D S, Robertson I M, Birnbaum H K.ActaMetall[J], 1988, 36: 111-124.

[88] Gerberich W.GaseousHydrogenEmbrittlementofMaterialsinEnergyTechnologies:Mechanisms,ModellingandFutureDevelopments[M]. London: Woodhead Publishing, 2012: 209-246.

[89] Chen Y S, Haley D, Gerstl S S A,etal.Science[J], 2017, 355: 1196-1199.